Какое давление в тормозной системе автомобиля?

Пока тормозная система исправно функционирует, редкий водитель задумывается, какие процессы происходят в ней, и какими параметрами обусловлена её работа. Давайте разберёмся, какое давление в тормозной системе автомобиля, и насколько эта величина различается у гидравлического и пневматического исполнения.

Пока тормозная система исправно функционирует, редкий водитель задумывается, какие процессы происходят в ней, и какими параметрами обусловлена её работа. Давайте разберёмся, какое давление в тормозной системе автомобиля, и насколько эта величина различается у гидравлического и пневматического исполнения.Какое давление в гидравлических тормозах легковых авто?

Изначально есть смысл разобраться в таких понятиях, как давление в гидравлической системе и давление, оказываемое суппортами или штоками цилиндров непосредственно на тормозные колодки.

Давление в самой гидравлической системе авто во всех её участках примерно одинаковое и составляет на своём пике у наиболее современных авто около 180 бар (если считать в атмосферах, то это приблизительно 177 атм). В спортивных или гражданских заряженных авто это давление может доходить до 200 бар.

Разумеется, что только усилием мускульной силы человека напрямую создать подобное давление невозможно. Поэтому в тормозной системе авто есть два усиливающих фактора.

- Рычаг педали. За счет рычага, который обеспечивается конструкцией педального узла, изначально прилагаемое водителем давление на педаль увеличивается в 4-8 раз в зависимости от марки авто.

- Вакуумный усилитель. Этот узел также усиливает давление на главный тормозной цилиндр приблизительно в 2 раза. Хотя разные конструкции этого узла предусматривают довольно большую разбежку по дополнительному усилию в системе.

Фактически рабочее давление в тормозной системе при штатном режиме эксплуатации авто редко превышает 100 атмосфер. И только при экстренном торможении хорошо физически развитый человек способен давлением ноги на педаль создать давление в системе выше 100 атмосфер, но происходит это только в исключительных случаях.

Давление поршня суппорта или рабочих цилиндров на колодки отличается от гидравлического давления в тормозной системе. Здесь работает принцип, сходный с принципом действия ручного гидравлического пресса, где насосный цилиндр маленького сечения перекачивает жидкость в цилиндр значительно большего сечения. Повышение усилия рассчитывается как отношение диаметров цилиндров. Если обратить внимание на поршень тормозного суппорта легкового авто, то он будет в несколько раз больше по диаметру, чем поршень главного тормозного цилиндра. Поэтому и давление на сами колодки будет увеличиваться за счёт разницы диаметров цилиндров.

Давление пневматических тормозов

Принцип работы пневматической системы несколько отличается от гидравлической. Во-первых, давящее на колодки усилие создаётся напором воздуха, а не давлением жидкости. Во-вторых, водитель не создаёт давление мускульной силой ноги. Воздух в ресивер накачивается компрессором, который получает энергию от двигателя. А водитель нажатием на педаль тормоза только открывает кран, который распределяет воздушные потоки по магистралям.

Распределительный кран в пневматической системе контролирует давление, которое посылается в тормозные камеры. За счёт этого регулируется усилие прижатия колодок к барабанам.

Максимальное давление в магистралях пневматической системы обычно не превышает 10-12 атмосфер. Это то давление, на которое рассчитан ресивер. Однако сила прижатия колодок к барабанам значительно выше. Усиление происходит в мембранных (реже – поршневых) пневматических камерах, которые и давят на колодки.

Пневматическая тормозная система на легковом автомобиле встречается редко. Пневматика начинает массово появляться на грузопассажирских авто или небольших грузовиках. Иногда пневматические тормоза дублируют гидравлические, то есть система имеет два отдельных контура, что усложняет конструкцию, но увеличивает надёжность работы тормозов.

avtozhidkost.ru

Давление тормозной жидкости: максимальное значение, диагностика неисправностей

Вопросы, рассмотренные в материале:

- Как в системе создается давление тормозной жидкости

- Каково максимальное значение давления тормозной жидкости в тормозной системе

- Как диагностировать низкое давление тормозной жидкости и прочие неисправности системы

На современных легковых автомобилях устанавливаются тормозные системы с замкнутым гидравлическим контуром. При нажатии на педаль тормоза давление тормозной жидкости поднимается до 100 атмосфер, что приводит в движение поршни в суппортах. Новые элементы тормозной системы способны выдерживать давление, в три раза превышающее указанное выше, но со временем они также изнашиваются.

Общая информация о давлении тормозной жидкости в системе

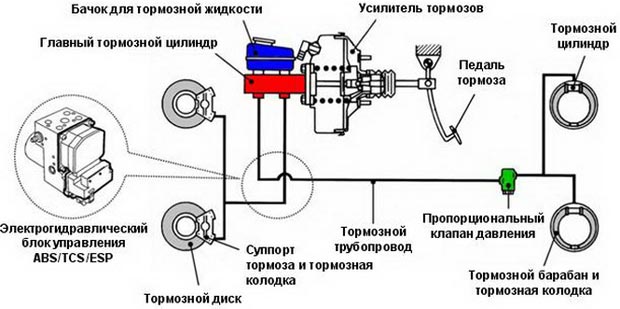

Современные легковые автомобили комплектуются тормозными системами, включающими в себя тормозной гидропривод и тормозные механизмы. Сила, с которой вы нажимаете на педаль тормоза, передается на главный тормозной цилиндр. Главный тормозной цилиндр представляет собой поршень, при движении которого давление в тормозных трубках увеличивается и передается на каждое колесо автомобиля.

Давление тормозной жидкости воздействует на поршни тормозных механизмов всех колес, тормозные колодки выдвигаются и прижимаются к тормозному барабану или тормозному диску. Колеса замедляются за счет трения, и автомобиль сбавляет скорость.

Гидропривод основной тормозной системы включает в себя:

- главный тормозной цилиндр с вакуумным усилителем или без него;

- регулятор давления в задних тормозных механизмах;

- рабочий контур (трубопровод диаметром 4–8 мм).

Рабочий контур соединяет между собой устройства гидропривода и тормозные механизмы. Главный тормозной цилиндр (ГТЦ) служит для преобразования силы нажатия на педаль тормоза в избыточное давление тормозной жидкости и дальнейшей передачи ко всем рабочим контурам. Запас тормозной жидкости находится в бачке, который расположен на ГТЦ или вне его. Помимо ГТЦ, многие автомобили укомплектованы вакуумными усилителями, увеличивающими силу, создающую давление в тормозной системе. Вакуумный усилитель связан с главным тормозным цилиндром конструктивно.

Основной элемент усилителя – камера, которую разделяет резиновая перегородка (диафрагма) на две емкости. Одна из них связана с впускным коллектором двигателя, создающим разряжение, а вторая – с атмосферой. Перепад давлений и большая площадь диафрагмы создают усилие порядка 30–40 кг и больше при торможении. При использовании такой системы задача водителя при торможениях упрощается благодаря снижению физического воздействия на педаль, и он надолго остается в работоспособном состоянии.

Регулятор давления тормозной жидкости предназначен для уменьшения давления в приводе тормозных механизмов задних колес. Движущийся автомобиль при торможении подвергается воздействию двух сил: силы инерции и противоположно направленной силы трения, точка приложения которой находится ниже центра тяжести автомобиля, в результате чего возникает продольный опрокидывающий момент.

Передняя подвеска при этом проседает, а задняя разгружается. По этой причине в случаях, когда торможение не является экстренным, задние колеса могут блокироваться, что приводит к заносу автомобиля. Изменение расстояния между конструктивными частями задней подвески и кузовом автомобиля (продольный наклон) приводит к ограничению давления в приводе задних колес по сравнению с передними. В таком случае блокировки задних колес не происходит, или она возникает значительно позже (в зависимости от загруженности и замедления автомобиля).

Рекомендуем

«Как обманывают в автосервисе и что можно предпринять для своей защиты» ПодробнееКаково максимальное давление тормозной жидкости в системе

Необходимо разобраться с понятием давления в гидравлической системе и давления суппортов или штоков цилиндров на тормозные колодки.

Давление во всех элементах гидравлической системы автомобиля практически одинаковое, и его максимальное значение у современных машин составляет примерно 180 бар (или 177 атм). На спортивных и гражданских автомобилях значение давления достигает 200 бар.

Человек не может создать такого усилия только при помощи мышц ног.

Именно с этой целью в тормозной системе автомобиля предусмотрены вспомогательные механизмы:

- Рычаг педали. Конструкция педального узла спроектирована таким образом, что усилие, передаваемое водителем на педаль, повышается в 4–8 раз, и для каждой марки автомобиля эти цифры индивидуальны.

- Вакуумный усилитель. У этого узла коэффициент усиления кратен двум. Производятся различные конструкции усилителя с разнообразными значениями этого параметра.

В реальности рабочее давление тормозной системы в штатных условиях чаще всего не превышает 100 атмосфер. При экстренном торможении только физически крепкий водитель может создать давление в системе более 100 атмосфер, но такие случаи крайне редки.

Механическое воздействие на колодки суппортом и рабочими цилиндрами не равнозначно давлению в тормозной системе. Здесь принцип действия похож на ручной гидравлический пресс, где насос с цилиндром маленького сечения перекачивает жидкость в цилиндр с большим сечением. Коэффициент, который определяет усилие, равен отношению диаметров цилиндров.

Если рассмотреть тормозную систему ближе и сравнить диаметр поршня тормозного суппорта с поршнем главного тормозного цилиндра, то можно увидеть, что первый значительно больше. Благодаря этой разнице в диаметрах давление на тормозные колодки выше, чем на педали тормоза.

Рекомендуем

«Как зарядить аккумуляторную батарею авто: способы, советы, особенности» ПодробнееЧем опасно высокое давление тормозной жидкости в системе

Тормозная жидкость находится в системе в замкнутом контуре. При нажатии на педаль тормоза движение поршней в суппортах происходит за счёт давления, сила которого может достигать 100 и более атмосфер. В новом автомобиле, когда детали не имеют дефектов, система спокойно выдерживает даже в три раза повышенное давление. Но по мере износа во всех элементах развиваются деструктивные процессы, что неизбежно приводит к падению прочности всей системы.

Одним из самых слабозащищенных элементов тормозной системы являются шланги и магистрали, которые подвергаются воздействию внешней среды. Шланги со временем теряют свою механическую прочность и трескаются, иногда уже через несколько лет. Сталь, которая используется для изготовления тормозных трубок, подвергается коррозии. Все перечисленные случаи не имеют явных признаков неисправностей, а значит, водитель подвергается повышенному риску.

И это не шутки! Коррозия быстро распространяется и ослабляет стенки трубки. При незначительных нажатиях на педаль тормоза такие дефекты никак себя не проявляют. Но в случае экстренного торможения это может обернуться трагедией. Разрыв магистрали приводит к резкому падению давления, и торможение происходит неэффективно. Проблема усугубляется тем, что тормозные трубки находятся в таких труднодоступных местах, что даже на поднятом с помощью домкрата автомобиле оценить их состояние очень сложно.

Водители в повседневной жизни очень редко жмут на педаль тормоза с силой, а значит, неисправности тормозной системы можно определить только при техническом осмотре автомобиля. Специалисты ежедневно обнаруживают подобные дефекты. По их мнению, трещины на шлангах – реальная проблема огромного масштаба. Поэтому, если после диагностики вашего автомобиля выявлены неисправности тормозных магистралей, не стоит это игнорировать. При малейшем подозрении на дефекты тормозной системы рекомендуется заменить элементы, представляющие опасность.

В течение долгого времени тормозные системы авто представляли собой два контура, отвечающих за две пары колес соответственно. Применение такой системы позволяет затормозить автомобиль одним из контуров при неисправности другого.

Было проведено множество испытаний, на которых проверялась эффективность торможения при работе только одного контура. В результате было выявлено, что в тормозной путь автомобиля при скорости 100 км/ч в среднем увеличивается с 40 до 86 метров!

Значит, при неисправности какого-либо элемента тормозной системы остановить автомобиль возможно, но не стоит забывать о том, что это будет происходить дольше в два раза.

Разрыв тормозных трубок случается без каких-либо предпосылок, которые помогли бы выявить проблемный элемент. Тормозная система продолжает работать, но менее эффективно. Следовательно, единственным вариантом подстраховки является постоянная диагностика, в особенности при проведении ТО. Автомеханики, имеющие большой опыт работы, всегда посоветуют вам, как лучше поступить, и не стоит игнорировать их рекомендации, особенно по поводу тормозной системы.

Стоимость ремонта тормозных линий разнится в зависимости от типа и длины. Обычно замена какого-либо элемента с учетом его стоимости обходится в 20–50 долларов. Большинство сервисов предпочитает устанавливать медные трубки взамен стальных, так как их проще дорабатывать. Проверка состояния тормозных шлангов и трубок должна стать вашей привычкой, даже если вы счастливый владелец нового автомобиля.

Рекомендуем

«Не греет печка в машине: все возможные причины и решения» ПодробнееДиагностика давления тормозной жидкости и тормозной системы

Усовершенствование конструкции тормозных систем привело к тому, что список неисправностей вырос, а диагностика стала более трудоемкой. Как бы там ни было, большинство неполадок владелец в состоянии выявить сам и устранить их еще на начальных стадиях развития. Ниже приведен список неисправностей и следствий их возникновения.

1. Снижение эффективности системы в целом

Причины:

- Изношенные тормозные диски и/или тормозные колодки (несоблюдение сроков ТО).

- Недостаточные фрикционные свойства тормозных колодок (повышенные температуры в тормозных механизмах, применение запчастей ненадлежащего качества и т. д.).

- Выработка колесных или главного тормозного цилиндров.

- Неисправный вакуумный усилитель тормозов.

- Повышенное или, наоборот, заниженное давление в шинах.

- Применение колес большего диаметра, чем рекомендует завод-изготовитель автомобиля.

2. Проваливание педали тормоза (или слишком мягкая педаль тормоза)

Причины:

- Излишки воздуха в тормозной системе.

- Вытекание тормозной жидкости, что грозит опасными последствиями, которые способны проявляться вплоть до отказа тормозов. Причиной может служить выход из строя одного из тормозных контуров.

- Повышение температуры тормозной жидкости, которое может привести к ее закипанию (жидкость ненадлежащего качества или несвоевременная замена).

- Неправильная работа главного тормозного цилиндра.

- Дефект рабочих (установленных на колесах) тормозных цилиндров.

3. Слишком тугая педаль тормоза

Причины:

- Неправильная работа вакуумного усилителя или подходящих к нему шлангов.

- Старение элементов тормозных цилиндров.

4. Уход автомобиля в сторону при торможении

Причины:

- Тормозные колодки и/или тормозные диски стираются неравномерно (элементы установлены неправильно; поврежден суппорт; дефект тормозного цилиндра; поверхность тормозного диска повреждена).

- Некорректная работа или повышенный износ одного или нескольких тормозных цилиндров, установленных на колесах (тормозная жидкость или запчасти ненадлежащего качества либо износ деталей в процессе длительной эксплуатации).

- Не работает один из тормозных контуров (наличие воздуха в тормозных трубках и шлангах).

- Протектор на шинах изнашивается неравномерно. Такое происходит из-за нарушения установочных углов колес (сход-развала) автомобиля.

- Разное давление в передних и/или в задних колесах.

5. Вибрация при торможении

Причины:

- Дефект тормозных дисков. Причиной является перегрев при экстренном торможении на больших скоростях.

- Неисправность колесного диска или шины.

- Нарушение балансировки колес.

6. Посторонний шум при торможении (может проявляться как скрежет или скрип тормозных механизмов)

Причины:

- Срабатывание индикаторных пластин сигнализирующих об износе колодок и необходимости немедленной их замены.

- Фрикционные накладки тормозных колодок полностью изношенны. При этом руль и педаль тормоза может вибрировать.

- Работа тормозных колодок при повышенных температурах или их загрязнение.

- Применение тормозных колодок ненадлежащего качества или от не зарекомендовавшего себя производителя.

- Суппорт смещен или штифты смазаны недостаточно. Требуется установить противоскрипные пластины или произвести чистку и смазку тормозных суппортов.

7. Горит лампа «ABS»

Причины:

- Наличие дефекта или грязи в датчиках ABS.

- Неисправность блока (модулятора) ABS.

- Отсутствующий или теряющийся контакт в соединении кабелей.

- Сгоревший предохранитель системы ABS.

8. Горит лампа «Brake»

Причины:

- Ручной тормоз находится в поднятом положении.

- Слишком мало тормозной жидкости.

- Некорректные данные с датчика уровня тормозной жидкости.

- Отсутствие или потеря контакта в соединениях рычага ручного тормоза.

- Тормозные колодки слишком тонкие (изношенны).

- Неисправность системы ABS (см. пункт 7).

rad-star.ru

Какое давление в тормозной системе автомобиля

Тормозная система автомобиля: устройство, назначение и принцип действия тормозов

Одной из самых важных систем в автомобиле, является система торможения. При ее неисправности автомобиль становится смертельно опасным как для водителя, едущих с ним пассажиров, так и для всех остальных участников дорожного движения, включая вездесущих пешеходов. Поэтому исправность тормозной системы автомобиля — залог сохранности не только здоровья, но и жизни.

Тормозная система автомобиля предназначена для замедления или осуществления полной остановки транспортного средства. В тормозную систему входит ряд составных частей – это тормозные колодки, шланги, тормозные цилиндры, вакуумный усилитель, барабаны или диски.

Все современные автомобили оборудуются фрикционными тормозами. В основе работоспособности фрикционных тормозов используется сила трения неподвижных деталей механизма о подвижные.

Тормозная система разделяется на два вида: рабочая, которая предназначена для снижения скорости и остановки автомобиля и стояночная, которая используется для того, чтобы удержать автомобиль на неровной поверхности (ручник, но в современных автомобилях бывает и автоматический стояночный тормоз). Согласно требований, которые предъявляются странами, входящими в ЕЭС, рабочей и стояночной тормозной системами должен быть оборудован каждый производимый автомобиль.

Обеспечить безопасную эксплуатацию транспортных средств без высоко-эффективной и крайне надежной тормозной системы не представляется возможным. Перед инженерами, работающими в автомобилестроении, постоянно стоит задача совершенствования тормозных систем. Многие из этих усовершенствований, к сожалению, предлагаются только в дополнительных опциях к автомобилю или только в дорогих комплектациях, за которые приходится платить больше. Но стоит ли экономить на собственной безопасности? Это решает каждый автолюбитель самостоятельно.

Принцип действия тормозной системы

Схема подготовлена по материалам automn.ru и systemsauto.ru

Схема подготовлена по материалам automn.ru и systemsauto.ru

- трубопровод контура «левый передний-правый задний тормозные механизмы»

- сигнальное устройство

- трубопровод контура «правый передний — левый задний тормозные механизмы»

- бачок главного тормозного цилиндра

- главный тормозной цилиндр

- вакуумный усилитель тормозов

- педаль тормоза

- регулятор давления

- трос стояночного тормоза

- тормозной механизм заднего колеса

- регулировочный наконечник стояночного тормоза

- рычаг привода стояночного тормоза

- тормозной механизм переднего колеса

При нажатии на педаль тормоза в тормозной системе создается давление, которое усиливается вакуумным усилителем и передается через тормозные шланги на неподвижные части тормозного механизма — колодки.

Тем самым тормозные колодки приводятся в движение и либо зажимают тормозной диск (в дисковых тормозах), либо упираются в стенки барабана (в тормозах барабанного типа), что обеспечивает торможение.

Дисковые тормоза хотя и более дорогие, но более надежные, поэтому барабанные тормоза используются лишь на задних колесах бюджетных автомобилей.

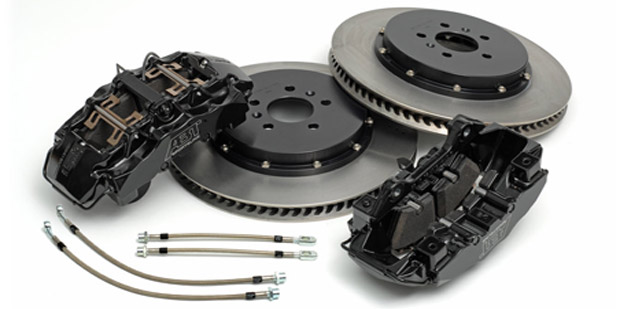

Схема дисковых тормозов

Дисковый тормозной механизм состоит из тормозного диска, который закреплен на колесе и вращается вместе с ним, двух неподвижных колодок, которые установлены внутри суппорта по обе стороны от тормозного диска.

Суппорт крепится на кронштейне. На суппорте, в его пазах также крепятся рабочие цилиндры, которые во время торможения прижимают тормозные колодки к диску.

Тормозные колодки после отпускания педали тормоза возвращаются в исходное положение пружинными элементами.

Тормозной диск в процессе торможения, под воздействием сил трения сильно нагревается. Охлаждение тормозных дисков происходит за счет конвективного омовения потоком воздуха. Для улучшения отвода накапливаемого диском тепла в нем делаются специальные отверстия и в этом случае диск является вентилируемым. Для еще большего повышения эффективности процесса торможения и нивелирования последствий перегрева диска на спортивных и скоростных автомобилях устанавливают тормозные диски, изготовленные с применением специальных керамических материалов.

Тормозной привод служит для обеспечения управления всеми составляющими тормозного механизма. В современных тормозных системах применяются такие типы тормозных приводов: механический, пневматический, гидравлический, электрический и комбинированный.

Механический привод применяется в стояночной тормозной системе (ручник). Механический привод — это система тяг, тросов и рычагов, которые служат для соединения рычага стояночного тормоза с тормозным механизмом задних колес автомобиля.

Существует также система механического привода стояночного тормоза, приводимая в действие с помощью ножной педали.

Гидравлический привод является наиболее распространенным типом привода в рабочей системе тормозов. Конструкция гидравлического привода включает: педаль тормоза, главный тормозной цилиндр, вакуумный усилитель тормозов, рабочие цилиндры, шланги и трубопроводы.

Принцип работы гидравлического привода тормозов описан чуть выше.

Для обеспечения надежности тормозной системы работа гидравлического привода организуется по двум (как правило) независимым контурам. При поломке одного контура, его функции берет на себя другой контур. Рабочие контуры могут дублировать функции друг-друга либо выполнять часть какую-то часть функций второго контура. Возможно также и выполнение каждым контуром строго своих функций. Наиболее распространенной является диагональная схема работы контуров.

Пневматический привод используется преимущественно в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод, как следует из названия, представляет собой сочетание (комбинацию) двух видов привода (электропневматический, например).

Далее скажем пару слов о дополнительных системах, которые делают автомобиль более безопасным…

Анти-блокировочная система ABS, предназначается для предотвращения блокирования колес автомобиля во время очень сильного нажатия на педаль тормоза, что позволяет избежать движения юзом, и сохранить контроль над автомобилем. В состав системы ABS (Antilock Brake System) входят три элемента – это датчик измерения скорости, который устанавливается на каждом колесе, модулятор давления тормозной жидкости и блок управления системой ABS.

Система TCS создана на основе системы ABS и предназначена для предотвращения пробуксовывания колес во время слишком резкого старта или на скользкой дороге. Система (Traction Control System) существует и под названиями: ASR, ASC, ETS. Она отличается от системы ABS только наличием модифицированного блока управления.

ESP. Еще одной полезной системой, которая может устанавливаться на автомобиле, является система электронной стабилизации колес ESP. Эта система работает в повороте, причем его угол и скорость не имеют значения, при возникновении заноса задней оси автомобиля, ESP (Electronic Stability Program) обеспечивает подтормаживание переднего наружного колеса. В такой ситуации образуется стабилизирующий момент, возникающий между колесами автомобиля, который возвращает движущийся автомобиль на безопасную траекторию.

Видео: принцип работы тормозной системы

Читайте также, какие неисправности тормозной системы наиболее часто встречаются…

Другие материалы по теме:

www.auto-infosite.ru

Тормозная система автомобиля

| _____________________________________________________________________________________________________________________ |

А знаете, в самолете тоже есть тормоза! Правда, работают они не в воздухе, а на взлетной полосе, во время остановки самолета после посадки. Ну а в автомобиле – «сам Бог велел», применить тормозную систему.

Итак, тормозная система предназначена для изменения скорости движения автомобиля, по команде водителя, или электронной системы управления. Второе назначение тормозной системы — удержание автомобиля в неподвижном состоянии относительно дорожного покрытия, на время стоянки. Различают три вида тормозных систем:

- рабочая

- стояночная, в народе именуемая ручник.

- запасная, или система экстренного торможения.

Рабочая система, это основной узел управления и безопасности в автомобиле, от надежности которого, зависят жизни пассажиров.

Ручник, или стояночный тормоз приводится в действие, при длительной стоянке автомобиля, для исключения самопроизвольного движения, особенно на участках дороги имеющих уклон. Может использоваться и как система экстренного торможения. А у любителей драйва, устройством блокировки задних колес (для переднего привода) для выполнения резкого разворота, так называемый «полицейский разворот».

Запасная система торможения стала применяться сравнительно недавно и служит для экстренного торможения во время отказа рабочей системы. Устанавливается, как правило, на автомобилях с электрическим ручником. Так как ручник во время движения не сможет включиться, то простым движением рычага экстренного торможения блокируются колеса и автомобиль остановится. Запасная система может быть реализована как отдельный узел, или как часть рабочей системы.

Тормозная система автомобиля основана на физическом явлении — трении. Именно из-за трения между неподвижной деталью и вращающейся, достигается эффект торможения, а вот как это происходит, поговорим ниже.

Во время торможения, трение возникает между фрикционными накладками тормозных колодок из мягкого материала и вращающимся тормозным диском или тормозным барабаном. Из-за этой особенности тормоза подразделяются на дисковые и барабанные. Но в современном автомобиле, как правило, применяется их симбиоз – передние тормоза дисковые, задние барабанные, но возможны варианты, все зависит от конструкторов.

По способу привода в действие, тормозные системы подразделяются на:

- Гидравлические

- Пневматические

- Механические

- Электромеханические

- Электропневматические

Рассмотрим работу гидравлической рабочей тормозной системы, которая состоит из:

- Педали привода тормозной системы

- Главного гидравлического цилиндра

- Рабочих цилиндров (для каждого колеса)

- Трубок, шлангов высокого давления

- Тормозных колодок

- Бачка

- Тормозной жидкости

При нажатии на педаль тормоза приводится в действие шток главного цилиндра. Шток толкает поршенек, который нагнетает давление рабочей жидкости в трубках системы, далее в рабочем цилиндре. Поршни рабочих цилиндров нажимают на тормозные колодки (вариант дисковых тормозов). В барабанных тормозах в рабочем цилиндре находятся два поршенька, которые заставляют колодки разойтись по сторонам и прижаться к внутренней стенке барабана.

Надо отметить, что давление в системе тормозом достигает 20 атмосфер, поэтому для уменьшения усилия водителя при нажатии на педаль тормоза, в систему вводится вакуумный усилитель тормозов, работу которого рассмотрим отдельно.

Для улучшения характеристик тормозной системы, а так же ее надежности применяются еще несколько усовершенствований. Это:

- ABS (антиблокировочная система)

- ASR (антипробуксовочная система)

- ESP (система курсовой устойчивости)

- BAS (усилитель экстренного торможения)

- EBD (система распределения тормоза)

- EDS (блокировка дифференциала)

Механическая тормозная система применяется в работе стояночного тормоза и экстренного торможения. Обычно ручник совмещается с гидравлической системой, но если на задних колесах применяются дисковые тормоза, то стояночный тормоз реализован отдельно. В некоторых автомобилях стояночный тормоз блокирует не колеса, а барабан тормозной, который находится на приводе трансмиссии.

Принцип работы очень прост, приводя в действие рычаг ручника, натягивается трос, который соединен с тормозными колодками. Колодки расходятся и блокируют барабан или диск изнутри.

Пневматические тормоза схожи с гидравлическими, но вместо тормозной жидкости в системе сжатый воздух. Для этого в систему введены ресиверы для его накопления.

В электромеханических тормозах трос приводит в действие электродвигатель.

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ: _____________________________________________________________________________________________________________________ |

autoustroistvo.ru

Диагностика пневмопривода тормозных систем КамАЗ

Страница 1 из 2

Для проведения диагностирования пневмопривода тормозных систем необходимо иметь хотя бы один контрольный манометр и использовать клапаны контрольного вывода, имеющиеся на автомобиле. Однако работа с одним манометром является весьма трудоемкой, а использование только штатных клапанов контрольного вывода значительно затрудняет поиск неисправностей целого ряда приборов.

Поэтому при углубленной проверке работоспособности пневмопривода следует пользоваться комплектом контрольных манометров, а также набором штуцеров, переходников и соединительных головок, позволяющих измерить давление в любой магистрали.

В начале проверяется исправность ламп и зуммера. При нажатии на кнопку в блоке контрольные лампы должны загораться. Лампы горят, если давление в соответствующих баллонах ниже 4,8…5,2 кгс/см2. Зуммер работает, если горит хотя бы одна лампа.

Далее, запустив двигатель, заполняйте пневмопривод сжатым воздухом. При частоте вращения коленчатого вала двигателя 2200 об/мин исправный компрессор закачивает тормозную систему (лампочки гаснут) за 8 мин. Если время заполнения больше, то возможна негерметичность пневмопривода, загрязнен или замерз фильтр в регуляторе или в компрессоре неисправны клапаны. Если изношена цилиндропоршневая группа, то, имея малую производительность, компрессор вместе с воздухом будет подавать в пневмопривод масло, которое скапливается вместе с конденсатом в баллонах и выбрасывается из регулятора давления.

При достижении давления в системе 7,0 … 7,5 кгс/см2 регулятор давления срабатывает, и воздух от компрессора непрерывно выходит через атмосферный вывод. Несколько раз нажмите и отпустите педаль тормоза. Давление в пневмоприводе уменьшится до 6.2 … 6,5 кгс/см2. В регуляторе давления закроется разгрузочный клапан, и компрессор вновь увеличит давление в пневмоприводе до 7,0 … 7,5 гс/см2. Давление открытия и закрытия клапана в регуляторе давления контролируется по двухстрелочному манометру в кабине или по манометру, подсоединенному к клапану контрольного вывода на конденсационном баллоне. Регулировать давление воздуха в пневмоприводе нужно винтом сверху регулятора давления. Отклонения в работе регулятора давления: резкий сброс воздуха в процессе заполнения системы, открытие клапана при низком или высоком давлении и невозможность его регулировки — указывают на неисправность прибора и необходимость его ремонта.

Проверьте пневматический тормозной привод на герметичность

При неработающем компрессоре и выключенных потребителях (тормозная педаль отпущена, стояночный тормоз включен) падение давления за 30 минут проверки должно быть менее 0,5 кгс/см2. При включенных потребителях (тормозная педаль нажата, стояночный тормоз выключен) падение давления за 15 минут проверки должно быть также менее 0,5 кгс/см2.

Для проверки работы защитных клапанов подключите к клапану контрольного вывода на баллоне стояночного тормоза манометр. Стравите воздух из баллона переднего моста, используя клапан для слива конденсата. Падение давления при этом должна показывать только верхняя стрелка штатного манометра. Давление в баллонах задней тележки и стояночного тормоза измениться не должно. Если давление уменьшается в баллонах задней тележки, то неисправен тройной защитный клапан, а падение давления в баллонах стояночного тормоза указывает на неисправность двойного или одинарного защитного клапана (в зависимости от компоновки пневмопривода), питающего этот контур.

Для того чтобы проверить исправность пневматического привода рабочего тормоза, нужно присоединить манометры к клапанам контрольного вывода на ограничителе давления и сзади на раме над задним мостом. Показания этих манометров соответствуют давлению в передних тормозных камерах и тормозных камерах задней тележки. При нажатии на педаль тормоза до упора давление по двухстрелочному манометру должно снизиться не более чем на 0,5 кгс/см2 (воздух из баллонов поступил в тормозные камеры, и давление упало), давление в передних тормозных камерах должно возрасти до 7,0 кгс/см2 и стать равным показаниям верхней шкалы манометра в кабине. Давление в задних тормозных камерах также возрастает до 2,5 … 3,0 кгс/см2 для порожнего автомобиля. Если поднять вверх вертикальную тягу привода регулятора тормозных сил на величину статического прогиба подвески, то давление в задних тормозных камерах должно возрасти до 7,0 кгс/см2 (показание нижней шкалы манометра).

Статический прогиб подвески при загрузке зависит от жесткости рессор, так, для базовых моделей он составляет соответственно: КамАЗ-5320 — 40 мм, КамАЗ-5410 — 42 мм, КамАЗ-5511 — 34 мм.

Привод регулятора тормозных сил регулируется изменением длины вертикальной тяги и изменением длины рычага регулятора. Длину тяги устанавливают таким образом, чтобы на порожнем автомобиле при полностью нажатой педали тормоза давление в задних тормозных камерах было не ниже 2,5 кгс/см2. длина Рычага регулятора устанавливается постоянной для данной модели:

КамАЗ-5320—105 мм, КамАЗ-5410—105 мм, КамАЗ-5511—95 мм. После отпускания педали тормоза воздух из тормозных камер должен выходить без задержки и полностью.

Если не обеспечивается номинальное давление (7,0 кгс/см2) в передних и задних тормозных камерах при полном нажатии на педаль, то необходимо, прежде всего, проверить правильность регулировки механического привода тормозного крана (рис. 1).

Привод имеет две регулировочные вилки: на тяге педали и на промежуточной тяге доступ к первой регулировочной вилке обеспечивается при поднятой облицовке передка. Укорачивая тягу педали, мы поднимаем педаль в кабине, полный ход педали увеличивается, он должен быть равен 100 … 140 мм. При полном нажатии на педаль ход рычага двухсекционного тормозного крана составляет 31 мм.

В эксплуатации встречаются автомобили, у которых велико время растормаживания, зачастую это связано с отсутствием свободного хода педали тормоза, который регулируется вилкой на промежуточной тяге и должен составлять 20…40 мм.

Если не обеспечивается максимальное давление в одном из контуров рабочего тормоза, а давление в другом нормальное, то необходимо присоединить манометр к выходу соответствующей секции тормозного крана: к верхней — при плохой работе контура задней тележки, к нижней — при плохой работе контура переднего моста. Манометры нужно присоединять к боковым (по ходу автомобиля) выводам вместо датчиков «стоп» — сигналов на самосвалах или трубопроводов, идущих к двухпроводному клапану на автомобилях-тягачах. При нажатии на педаль необходимо сравнить давление на выходе тормозного крана и в тормозных камерах. При полном нажатии на педаль величины давления на выходе тормозного крана и ограничителя давления должны сравняться. Давление в задних тормозных камерах зависит от положения рычага регулятора тормозных сил: в нижнем положении «порожний» — 2,5 кгс/см2, в верхнем положении «груженый» — 7,0 кгс/см2. Сравнивая показания манометров и зная характеристики приборов, можно легко обнаружить, какой из них неисправен. При торможении рабочим тормозом нужно проверить ход штоков тормозных камер. Для автомобилей КамАЗ-5320, 5410, 55102 он равен 20 … 30 мм, КамАЗ-5511, КамАЗ-53212, 54112 — 25 … 35 мм. допускается разница в ходе штоков тормозных камер на одном мосту — 2…3 мм.

autoruk.ru

«Питер — АТ»

ИНН 780703320484

ОГРНИП 313784720500453

piter-at.ru

Какое давление в тормозной системе автомобиля?

Пока тормозная система исправно функционирует, редкий водитель задумывается, какие процессы происходят в ней, и какими параметрами обусловлена её работа. Давайте разберёмся, какое давление в тормозной системе автомобиля, и насколько эта величина различается у гидравлического и пневматического исполнения.

Какое давление в гидравлических тормозах легковых авто?

Изначально есть смысл разобраться в таких понятиях, как давление в гидравлической системе и давление, оказываемое суппортами или штоками цилиндров непосредственно на тормозные колодки.

Давление в самой гидравлической системе авто во всех её участках примерно одинаковое и составляет на своём пике у наиболее современных авто около 180 бар (если считать в атмосферах, то это приблизительно 177 атм). В спортивных или гражданских заряженных авто это давление может доходить до 200 бар.

Разумеется, что только усилием мускульной силы человека напрямую создать подобное давление невозможно. Поэтому в тормозной системе авто есть два усиливающих фактора.

- Рычаг педали. За счет рычага, который обеспечивается конструкцией педального узла, изначально прилагаемое водителем давление на педаль увеличивается в 4-8 раз в зависимости от марки авто.

- Вакуумный усилитель. Этот узел также усиливает давление на главный тормозной цилиндр приблизительно в 2 раза. Хотя разные конструкции этого узла предусматривают довольно большую разбежку по дополнительному усилию в системе.

Фактически рабочее давление в тормозной системе при штатном режиме эксплуатации авто редко превышает 100 атмосфер. И только при экстренном торможении хорошо физически развитый человек способен давлением ноги на педаль создать давление в системе выше 100 атмосфер, но происходит это только в исключительных случаях.

Давление поршня суппорта или рабочих цилиндров на колодки отличается от гидравлического давления в тормозной системе. Здесь работает принцип, сходный с принципом действия ручного гидравлического пресса, где насосный цилиндр маленького сечения перекачивает жидкость в цилиндр значительно большего сечения. Повышение усилия рассчитывается как отношение диаметров цилиндров. Если обратить внимание на поршень тормозного суппорта легкового авто, то он будет в несколько раз больше по диаметру, чем поршень главного тормозного цилиндра. Поэтому и давление на сами колодки будет увеличиваться за счёт разницы диаметров цилиндров.

Давление пневматических тормозов

Принцип работы пневматической системы несколько отличается от гидравлической. Во-первых, давящее на колодки усилие создаётся напором воздуха, а не давлением жидкости. Во-вторых, водитель не создаёт давление мускульной силой ноги. Воздух в ресивер накачивается компрессором, который получает энергию от двигателя. А водитель нажатием на педаль тормоза только открывает кран, который распределяет воздушные потоки по магистралям.

Распределительный кран в пневматической системе контролирует давление, которое посылается в тормозные камеры. За счёт этого регулируется усилие прижатия колодок к барабанам.

Максимальное давление в магистралях пневматической системы обычно не превышает 10-12 атмосфер. Это то давление, на которое рассчитан ресивер. Однако сила прижатия колодок к барабанам значительно выше. Усиление происходит в мембранных (реже – поршневых) пневматических камерах, которые и давят на колодки.

Пневматическая тормозная система на легковом автомобиле встречается редко. Пневматика начинает массово появляться на грузопассажирских авто или небольших грузовиках. Иногда пневматические тормоза дублируют гидравлические, то есть система имеет два отдельных контура, что усложняет конструкцию, но увеличивает надёжность работы тормозов.

neauto.ru

Тормоза — проблемы и неисправности

Тормозная система современного легкового автомобиля представляет собой замкнутый гидравлический контур. Водитель, нажав на педаль тормоза, увеличивает давление в системе до 100 атмосфер, что собственно и вызывает движение поршней в суппортах. Новые компоненты тормозной системы без проблем переносят трехкратное превышение указанного давления, но с течением времени запас прочности снижается.

Больной вопрос

Самое слабое звено в тормозной системе – шланги и магистрали, которые не защищены от воздействия внешней среды. Так, например, шланги теряют свои свойства и могут потрескаться уже через пару лет. Тормозные трубки чаще всего изготовлены из стали, которая со временем начинает коррозировать. В обоих случаях износ линий никак не дает о себе знать, и водитель начинает подвергаться опасному риску.

И он огромный! Прогрессирующая коррозия значительно ослабляет прочность места поражения. Пока водитель не сильно нажимает на педаль тормоза, ничего не происходит. Однако попытка резкого торможения может закончиться трагедией. В момент разрыва магистрали давление в системе резко падает, что существенно ухудшает эффективность торможения. Дополнительной проблемой является тот факт, что зачастую тормозные линии проложены так, что трудно оценить их состояние, даже приподняв автомобиль с помощью домкрата.

Многие водители во время повседневных поездок не давят на педаль тормоза с большой силой, поэтому неисправность можно обнаружить лишь при техническом обследовании. Диагносты регулярно выявляют дефекты. Они утверждают, что потрескавшиеся тормозные шланги – реальная проблема, которая присутствует в массовом масштабе. Поэтому, учитывая огромный риск, не следует недооценивать комментарии специалистов, касающиеся тормозных магистралей. Если есть подозрения относительно их состояния, то следует как можно скорей заменить сомнительные элементы.

Что происходит?

Принципиальная схема тормозной системы.

1 – главный тормозной цилиндр с вакуумным усилителем.

2 – регулятор давления в задних тормозных механизмах.

3,4 – рабочие контуры.

На протяжении многих лет тормозные системы автомобилей оборудовались двумя контурами, каждый из которых отвечает за два колеса. Такая схема в случае разрыва канала позволяет остановить автомобиль с помощью оставшегося контура.

Многочисленные заезды, проведенные с целью замерить эффективность торможения с одним исправным контуром, дали шокирующий результат. Оказалось, что средний тормозной путь автомобиля при торможении со 100 км/ч увеличивается в два раза – с 40 до 86 метров!

ВЫВОД. Неисправная тормозная система защищает от полной «потери тормозов», однако эффективность торможения значительно снижается.

Как защитить себя от неожиданности

Разрыву тормозных линий не предшествуют никакие признаки, которые могли бы подсказать о проблеме. Эффективность тормозов не падает вплоть до «трагедии». Поэтому единственный выход – регулярный контроль специалистами, особенно во время ТО. Никогда нельзя недооценивать полученных от механиков рекомендаций, касающихся тормозной системы.

Цена безопасности

Затраты на замену тормозных линий отличаются в зависимости от типа и длины. В большинстве случаев новый элемент с работой потребует около 20-50 долларов. Многие сервисы меняют жесткие стальные трубки на более удобные в доработке медные. Следует взять за правило периодически проверять состояние тормозных шлангов и трубок, даже если автомобилю всего пара лет.

Заключение

Принимая во внимание то, как часто обнаруживаются дефекты тормозных магистралей, представьте — сколько водителей передвигается на смертельно опасных автомобилях. Количество просто ошеломляет. И главное – проблема касается не только старых машин. «Отказу тормозов» подвержены и сравнительно молодые автомобили, особенно эксплуатируемые во влажном климате или на зимних дорогах, обильно политых реагентами.

vvm-auto.ru

☰Принцип работы пневматической тормозной системы автомобиля

Пневматический тормозной привод — вид конструкции тормозной системы, которая использует в качестве энергоносителя сжатый воздух. Пневматические тормоза используют в разных видах транспорта:

- пассажирские автобусы;

- грузовые коммерческие автомобили;

- специализированная техника — грейдеры, бульдозеры, погрузчики, автокраны, другие крупно- и малогабаритные спецсредства;

- железнодорожный транспорт.

Тягач DAF XF105 — пример грузовика с пневматическими тормозами

Нас интересует именно автомобильный вариант пневматического тормозного привода. В статье мы расскажем о:

- видах пневматических тормозных систем;

- конструкции и принципе работы пневмопривода;

- основных преимуществах и недостатках пневматики в сравнении с гидравлическими тормозами;

- неисправностях, которые возникают в работе пневмотормозов, признаках и последствиях поломок, а также дадим полезные советы как продлить срок службы тормозной системы.

Классификация пневматических тормозных систем

Пневматический тормозной привод используют отдельно или в комплексе с другими системами (примеры — комбинированные тормозные системы электропневматического или пневмогидравлического типа).

Пневматические тормозные системы также классифицируют по количеству рабочих контуров-магистралей. Встречаются 3 вида систем:

- одноконтурные;

- двухконтурные;

- многоконтурные.

Одноконтурные системы. Особенность — магистрали на передние и задние колеса объединены в одну ветку, а интенсивность потока сжатого воздуха контролирует один тормозной кран. Одноконтурная модель пневматической тормозной системы — устаревший тип конструкции, который в большинстве случаев встречается только на старых моделях грузовых автомобилей и автобусов.

Двухконтурные системы. Отличия понятны из названия — магистрали тормозной системы автомобиля разделены на две ветки. Одна ветка передает сжатый воздух на передние колеса, вторая — на задние. Поток энергоносителя контролируют два тормозных крана — по одному на каждый контур магистралей. Двухконтурная конструкция надежнее, чем одноконтурная. Если вышла из строя ветка задней оси, передние тормозные узлы продолжают функционировать и наоборот.

Многоконтурные системы. Особенность — сложная, но эффективная и надежная конструкция. Многоконтурные пневматические системы встречаются в крупных грузовых автомобилях и состоят из трех и больше контуров. Многоконтурная тормозная пневмосистема увеличивает устойчивость, облегчает управление и остановку грузовика.

Конструкция пневматической тормозной системы

Конструкция пневматического тормозного привода примерно одинаковая для всех видов автомобилей. Отличаться могут отдельные узлы и элементы.

Общий вид пневматической тормозной системы: 1 — двухсекционный тормозной кран, 2, 6 — тормозные камеры (силовые цилиндры), 3 — предохранительный клапан, 4 — регулятор давления, 5 — компрессор, 7 — кран отбора воздуха, 8 и 9 — разобщительный кран с соединительной головкой, 10 — ресиверы (воздушные баллоны), 11, 12 — тормозные барабаны в сборе.

Компрессор. Нагнетает воздух в ресиверах (баллонах). Компрессор устанавливают в переднюю часть автомобиля возле блока двигателя. Агрегат работает от клиновидного ремня, который соединяет шкив компрессора и шкив радиаторного вентилятора.

Ресиверы или баллоны. В ресиверах хранится запас сжатого воздуха. Пневматические тормоза оборудованы двумя ресиверами. Первый баллон, который в народе называют “мокрым”, оборудован предохранительным клапаном и краном для слива конденсата. На втором ресивере есть только кран для слива конденсата. Предохранительный клапан, который контролирует давление во втором баллоне, установлен дальше по магистрали в тормозном кране.

Предохранительный клапан. Защищает систему от перегрузки и сбрасывает избыточное давление. Количество защитных клапанов зависит от типа конструкции и количество контуров магистралей.

Регулятор давления. Контролирует и поддерживает оптимальное давление в системе, а при необходимости впускает или выпускает воздух в устройство разгрузки компрессора.

Тормозной кран. Комбинированный поршневой узел, который распределяет потоки сжатого воздуха по системе, последовательно заполняет энергоносителем все контуры пневмосистемы и тормозные камеры. Тормозной кран — связующий узел между ресиверами и тормозными цилиндрами колес. Количество тормозных кранов в пневматической системе зависит от количество контуров.

Осушитель воздуха. Выделяет пары воды и другие примеси (например, пары масла) из всасываемого воздуха. В современных моделях автомобилей осушитель совмещен с регулятором давления, поэтому последний как отдельный узел отсутствует.

Тормозные узлы с силовыми цилиндрами (тормозными камерами). Установлены на колесах автомобиля, отвечают за остановку транспортного средства. Каждый узел оборудован тормозным цилиндром, в который по трубопроводу под давлением поступает воздух и который прижимает тормозные колодки к барабану.

Разобщительный кран. Элемент встречается только в тягачах с прицепами. Через кран пневматическую тормозную систему тягача соединяют с тормозной магистралью прицепа. Кран объединяет две системы, увеличивает устойчивость и управляемость автомобиля, уменьшает риск заноса прицепа при торможении.

Пневмоусилители. Агрегаты увеличивают показатели давления до необходимого уровня и уменьшают нагрузку на компрессор. Количество усилителей отличается в различных моделях автомобилей.

Трубопровод. Система труб и шлангов соединяет все узлы и элементы. Количество ответвлений трубопровода зависит от количества контуров пневматической тормозной системы.

Педаль тормоза. Элемент передает усилие на поршни тормозного крана и открывает каналы для сжатого воздуха от ресиверов на тормозные камеры колес.

Рычаг ручного тормоза.

Измерительные приборы и датчики. Контролирующие элементы, по которым водитель следит за состоянием и работоспособностью тормозной системы. К ним относятся датчики, которые находятся в ресиверах и тормозных камерах, и двухстрелочный манометр. Одна стрелка манометра показывает давление в баллонах, а вторая — в тормозных камерах. В старых моделях автомобилей манометров было два и каждый отвечал за свой узел.

Принцип работы и функционал пневматического тормозного привода

Главная и единственная функция любой тормозной системы — вовремя остановить автомобиль не зависимо от условий и внешних факторов. Неважно, нужно плавно остановить авто перед перекрестком или резко затормозить из-за неожиданно возникшей преграды — автомобиль должен остановится без ущерба для водителя, транспортного средства, других участников дорожного движения.

Рассмотрим основные этапы и процессы, которые происходят в пневматической тормозной системе.

Пневмокомпрессор для автомобилей МАЗ с двигателем OM 906 LA

Компрессор тормозной системы — приводной агрегат, который работает только когда запущен двигатель. Через воздушный фильтр в компрессор поступает воздух, который агрегат через регулятор давления закачивает в ресиверы.

Регулятор давления, который расположен либо как отдельный узел, либо встроен в осушитель, контролирует и оптимизирует давление воздуха, а когда ресиверы заполнены полностью, обеспечивает холостой ход компрессора. Если регулятор давления не работает, его подменяет предохранительный клапан.

Ресиверы системы соединены последовательно. В нижней части первого баллона находится спускной кран, через который из энергоносителя выводится конденсат и пары масла. Второй баллон соединен с краном, который оборудован регулятором давления и предохранительным клапаном. Последние сбрасывают лишний воздух и нормализуют давление в системе, если оно превышает допустимое.

Тормозной кран контролирует и перенаправляет поток сжатого воздуха в камеры силовых цилиндров, которые находятся в тормозных узлах колес. В одноконтурной системе за передние колеса автомобиля отвечает нижний цилиндр крана, а за задние колеса тягача и колеса прицепа (если есть) — верхний цилиндр. Пневматические тормоза прицепа присоединяют к автомобилю через разобщительный кран и соединительную головку.

Когда водитель нажимает педаль тормоза, тормозной кран открывает доступ для сжатого воздуха, который из ресиверов поступает в тормозные камеры колес. В цилиндрах увеличивается давление, разжимные кулаки прижимают колодки к тормозным барабанам колес и останавливают автомобиль. Когда водитель отпускает педаль, клапаны тормозных камер колес выводя воздух и колодки возвращаются в исходное положение.

Пневматический барабанный тормозной узел в сборе на автомобиле

Водитель может следить за состоянием пневматической тормозной системы по манометру, который показывают давление сжатого воздуха в ресиверах и тормозных камерах. Манометр соединен с датчиками давления, которые передают данные на приборную панель в кабину водителя.

Преимущества и недостатки пневматики

Пневматическая и гидравлические тормозные системы — это два аналоговых тормозных привода, каждый из которых обладает своими преимуществами и недостатками. Первый тип привода используют в основном в тяжелых автомобилях, а второй чаще встречается на транспортных средствах повседневного использования.

Чем пневматические тормоза лучше гидравлических:

- когда водитель отпускает педаль тормоза, сжатый воздух не возвращается обратно в систему, а выходит через клапаны сброса в атмосферу;

- пневматическая система экономичнее, так как использует сжатый воздух, который компрессор забирает из атмосферы;

- воздух меньше изнашивает систему, чем жидкостный наполнитель;

- сжатый воздух — нейтральная среда, поэтому вероятность того, что энергоноситель потеряет свойства, гораздо меньше. Гидравлические смеси для тормозных систем сильно отличаются друг от друга по составу, смешивать их нельзя, а вывести из строя систему может любая посторонняя примесь;

- пневматическая тормозная система легче переносит температурные перепады как окружающей среды, так и внутри системы. Гидравлический энергоноситель может закипеть или замерзнуть от резкого скачка температуры, в результате тормоза ломаются;

- пневматика меньше боится мелких утечек, так как компрессор работает все время и в случае утечки рабочего газа быстро восполнит недостачу.

Однако и у гидравлики есть свои преимущества:

- гидротормоз срабатывает быстрее за счет того, что энергоноситель обладает высокой плотностью и не сжимается, как воздух;

- у гидравлического привода конструкция значительно проще, чем у пневматической тормозной системы

- гидравлический привод функционирует как отдельная система в отличие от пневматического, в котором работа компрессора зависит от работы двигателя;

- несмотря на то, что пневматические тормоза срабатывают быстрее, КПД гидравлических тормозов выше за счет меньшей потери энергии при перемещении энергоносителя по трубопроводу.

Ну и самое главное отличие между гидравликой и пневматикой — цена на запчасти и агрегаты. Хотя тяжело сравнивать, например, стоимость тормозного суппорта легкового автомобиля и барабанный тормоз тяжелого тягача, как минимум из-за большой разницы в габаритах и конструкции.

Именно благодаря отличиям между двумя видами тормозных приводов каждый из типов занимает свою нишу и практически не конкурирует с аналогом.

Неисправности пневматической тормозной системы. Причины и признаки поломок. Как продлить срок службы тормозов

Основные неисправности пневматической тормозной системе:

- тормоза автомобиля не реагируют на нажим педали или реагируют с большим опозданием. Причины — сжатый воздух выходит через трещину в трубопроводе или ресивере, вышел из строя компрессор. Неисправности возникают в результате резкого удара, который повредил пневмосистему, постепенного износа привода, разрыва приводного ремня, который запускает компрессор. Выход — обратиться на диагностику на станции техобслуживания;

- увеличился тормозной путь автомобиля. Причины также могут быть разные. Например, разболталась педаль тормоза, износились тормозные колодки или барабаны, поврежден один из контуров магистрали. Неисправности возникают в результате естественного износа, резкого перепада давления или неправильной работы перепускных клапанов и тормозных кранов. Решение — посетите автосервис и пройдите диагностику пневмотормозов;

- занос прицепа во время торможения. Проблема говорит о неисправности разобщительного клапана, который соединяет пневмосистему тягача и тормозные камеры прицепа. В результате, когда водитель тормозит, воздух поступает только в тормозные камеры, а прицеп продолжает движение. Выходит, что прицеп и тягач начинают двигаться навстречу друг другу, в результате чего прицеп как более длинный и менее устойчивый объект ведет в сторону. Чтобы устранить поломку, достаточно заменить разобщительный кран;

- автомобиль ведет в сторону при торможении. Причина — тормоза работают несинхронно, колеса тормозят в разное время, и автомобиль может занести. Проблема возникает, когда неравномерно изнашиваются тормозные колодки и барабаны или одна из тормозных камер пропускает воздух.

Своевременный ремонт — залог безопасности и комфорта

Чтобы не допустить неисправности, достаточно регулярно проверять состояние тормозной системы автомобиля, следить за показатели манометров и датчиков, вовремя проходить ТО, использовать качественные и подходящие по допускам запчасти, комплектующие и сменные узлы. Именно от отношения водителя к автомобилю зависит срок службы транспортного средства. Это правило, которые должен знать и соблюдать каждый водитель независимо от того, на чем ездит человек — на легковушке или тягаче с прицепом.

steering.com.ua

Тормозная система легкого автомобиля и её составные части: стояночная тормозная система и главная тормозная система

Тормозная система легковых автомобилей разработана для контроля скорости, в частности замедления либо полной остановки в различных дорожных ситуациях, а с помощью стояночного тормоза зафиксировать транспортное средство на паркинге на необходимое для водителя время. Т.к. машина является средством повышенной опасности, то эта система напрямую влияет на безопасность водителя, пассажиров и пешеходов. Производители уделяют большое внимание различным тормозным системам, работают над их наибольшей эффективностью, а грамотные автовладельцы, которые занимаются тюнингом своего железного коня, начинают в первую очередь с работы над тормозами, меняют штатные тормозные диски, суппорта, вакуумные усилители на более производительные.

Производители гибридных и электрических автомобилей закладывают в них максимальное использование энергии, которая выделяется при торможении, тем самым восполняя запасы энергии батареи и использование её для движения. Водители также применяют методику торможения силовым агрегатом для снижения скорости без использования педали тормоза.

Стояночная тормозная система легковых автомобилей

Предназначение ручного, или стояночного тормоза — это удержание авто на стоянке, даже под определённым уклоном. По-простому, чтобы он не уехал самостоятельно после парковки. Также его называют парковочным тормозом, опытные водители часто называют просто ручником. В экстренной ситуации, при поломке основной системы торможения ручник допустимо использовать для уменьшения скорости и остановки транспорта. Стояночный тормоз приводится в действие посредством рукоятки усилием руки водителя, иногда ногой с помощью специальной педали (ножной стояночный тормоз). Чтобы обеспечить эффективную работу парковочного тормоза оптимально располагать его тормозные элементы на наиболее нагруженной оси либо нескольких осях при необходимости. В основном это задняя ось транспортного средства. Тип привода — механический, рукояткой водитель натягивает тросик, он притягивает колодки к барабану либо диску посредством тягового механизма. Также встречается электропривод, от водителя требуется только нажать на соответствующую кнопку.

Типы тормозных систем у разных моделей легковых автомобилей

Попробуем разобраться какие типы тормозных систем эксплуатируются на легковых автомобилях. Существуют следующие разновидности тормозных систем легковых автомобилей: рабочая (она же основная), запасная, парковочная (стояночная), вспомогательная (ABS), исключающая блокировку колёс машины при торможении, уменьшая тормозной путь и увеличивая управляемость во время снижения скорости.

Далее разберем подробнее устройство различных тормозных систем легкового автомобиля. В основе лежат механизмы торможения и их приводы. Сам тормозной механизм нужен для создания определенного усилия, которое приводит к замедлению либо остановке машины. Он расположен на ступице колеса, при повышении давления в замкнутой системе колесные цилиндры прижимают колодки к стенкам барабанов либо поверхности дисков, под действием силы трения скорость движения снижается, это получается за счёт того, что одна часть неподвижна (тормозные колодки), а другая часть совершает вращательные движения (тормозной барабан либо диск).

Применяются различные типы приводов тормозной системы на разных легковых автомобилях:

- Механический: работает за счёт тросов и рычагов, в основном используется для парковочного тормоза.

- Гидравлический: работает за счёт колебания давления тормозной жидкости в герметичном контуре.

- Пневматический: для перемещения колодок используется воздух.

В большинстве транспортных средств почти всегда, кроме ручника, применяется гидравлический привод систем торможения.

Гидропривод состоит из:

- Главного

тормозного цилиндра. - Колесных

(рабочих) тормозных цилиндров. - Вакуумного

усилителя. - Некоторые

авто оснащены блокомABS. - Регулятора

давления задних тормозов (для машин без ABS). - Рабочих

контуров.

Назначение главного тормозного цилиндра — преобразовать усилие, приложенное к тормозной педали, в давление жидкости в тормозных контурах.

Вакуумный усилитель позволяет создать большее давление при меньшем усилии при нажатии на педаль тормоза. Это делает вождение более комфортным.

Регулятор давления предотвращает движение юзом, обеспечивает равномерное торможение передней и задней оси путем уравнивания давления в заднем контуре.

Контуры— это трубки, доставляющие тормозную жидкость ко всем колесным тормозным цилиндрам, что обеспечивает прижимание колодок.

Во многих автомобилях

совместно с гидравлической системой работают вспомогательные электронные:

- Антиблокировочная

система, ABS.

Предотвращает блокировку колёс во время снижения скорости, делая машину более

контролируемой и управляемой. - Система

курсовой устойчивости, ESC.

Это система динамической стабилизации, она не даёт автомобилю отклонится от

заданной траектории при резком маневрировании. - Усилитель

экстренного торможения, BAS.

Уменьшает время срабатывания тормозов при экстренном торможении, сокращая тормозной

путь. - Система,

распределяющая тормозные усилия, EBD.

Распределяет усилие на каждое из колес в зависимости от скорости его движения.

Рассмотрим особенности компоновки тормозных систем современных легковых автомобилей:

- Поосевая компоновка самая простая. Один контур в ней отвечает за передние колёса, другой — за задние. Достоинство состоит в исключении движения в сторону при одном рабочем контуре. Недостаток: если повреждается передний контур, эффективность торможения снижается не менее, чем на 65%.

- Диагональная компоновка. В ней один контур отвечает за правое переднее и левое заднее колеса, второй —левое переднее и правое заднее колеса. Преимущество такого контура в равномерном распределении тормозящего усилия. Но при повреждении любого из контуров эффективность торможения падает на 50%.

- Полная компоновка. В ней один контур отвечает за четыре колеса, другой —за передние. При такой компоновке система торможения передних колес всегда остается в работоспособном состоянии, что обеспечивает возможность безопасной остановки.

Ремонт элементов тормозной системы легкого автомобиля

Ремонт заключается в замене в случае необходимости манжет тормозных цилиндров, либо полной их замене при серьезных поломках. Для доступа к ним требуется снять колесо, тормозной барабан (для системы барабанного типа), оценить работоспособность цилиндра.

Перед снятием колеса обязательно установите под другие колёса противооткаты, чтобы исключить самопроизвольный ход транспортного средства и возможную травму

При проверке один человек должен выжимать педаль тормоза, второй смотрит, как двигаются шток цилиндра, если не полностью выходит значит, неисправен сам цилиндр, либо завоздушена система. При отсутствии воздуха необходима замена цилиндра, если на нём потёки тормозной жидкости, необходимо заменить манжеты. При выходе из строя главного тормозного цилиндра во время нажатия на тормоз не нагнетается необходимое давление в контурах. В таком случае используем ремонтный комплект либо заменяем новым. Прийти в негодность могут выйти блоки электронных помощников ABS, ESC,BAS,EBD – проверяем их работу специальным сканером, при подозрениях производим замену.

Особенности технического обслуживания

тормозной системы легкого автомобиля

Периодически во время эксплуатации требуется контролировать работоспособность тормозной системы.Для этого используют стенд для проверки тормозной системы разных моделей легковых автомобилей. Он дает возможность произвести полную диагностику тормозной системы. Проверке подвергаются все элементы тормозной системы и с большой точностью можно определить проблемный участок, т.к. параметры замеряют большое количество датчиков.

Проверить и оценить работоспособность тормозной системы возможно по карте проверки тормозной системы автомобиля. Она включает следующие операции:

- Осматриваем

и проверяем герметичность контуров, оцениваем состояние шлангов, аппаратов

тормозной системы. - При

выявлении проблем производим устранение потёков подтяжкой либо заменой

элементов. - Проверяем

надёжность крепления всех элементов, если необходимо — подтягиваем. - Определяем

количество тормозной жидкости, если он ниже минимальной отметки — доливаем. - Проверяем

ход педали тормоза, если показатель отличается от нормы для данной модели авто

— производим регулировку.

К расходникам относятся тормозные колодки, их периодически нужно менять. Их замена производится быстро и без затруднений. Тормозные диски служат долго, единственное, при резком изменении температуры их «ведёт», вследствие чего при торможении можно ощутить биение на руле. Тормозные барабаны эксплуатируются подолгу и меняются в редких случаях. Периодически необходимо смазывать направляющие тормозных суппортов, для предотвращения их заклинивания.

Давление в контурах тормозной системы легкого автомобиля

Часто автолюбители не знают, какое давление является нормальным в тормозной системе автомобиля. Оно во всех участках одинаково и наибольшее значение составляет 180 бар. В спортивных машинах из-за больших нагрузок система возможно давление до 200 бар. Это давление создаётся в момент максимального нажатия на педаль тормоза, в обычных ситуациях давление не переходит отметку в 100 бар. Создать такое давление позволяет вакуумный усилитель.

Типичные неисправности тормозной системы

легкого автомобиля

Распространенная проблема с тормозной системой— попадание воздуха в замкнутый контур, вследствие этого ухудшается торможение. Тормозная жидкость обладает высокой гигроскопичностью, поэтому моментально поглощает воздух, проникший в систему. Т.к. воздух намного больше сжимается, чем жидкость, то при нажатии не может создаться необходимое давление, соответственно колодки будут слабее прижиматься к диску либо барабану. Чтобы этого не случилось, нужно периодически обновлять либо производить полную замену тормозной жидкости. Для этого на тормозных цилиндрах предусмотрены приспособления, при частичном откручивании которых вытекает жидкость, по ее виду можно оценить насколько много в ней воздуха. Данную процедуру удобнее выполнять вдвоём, один человек давит на педаль тормоза, создавая давление, второй частично откручивает приспособление и оценивает состояние вытекающей жидкости. Тормозная система прокачивается до полного выхода воздуха.

При прокачивании нужно пополнять ёмкость с жидкостью, так при её нехватке в магистраль попадёт дополнительный воздух

Кроме автомобилей тормозной системой оборудованы и прицепы с полной массой свыше 750 кг. Прицепы для легковых автомобилей, оснащенные тормозной системой, подойдут для перевозки тяжёлых и объёмных грузов стройматериалов, квадроциклов, снегоходов, мотоциклов. Обычно в них применяется«инерционная тормозная система», работающая за счёт силы инерции. Обслуживание такой системы не доставляет больших хлопот, следует периодически регулировать тормозные колодки, шприцевать тормоз наката.

1lats.com