Антикор автомобиля в Москве, недорогая обработка антикоррозийным покрытием автомобиля Авторемонтный завод №5

Антикоррозионное покрытие автомобиля является эффективным способом предотвратить ржавчину и повреждения, которое она может вызвать, на ходовой части (днища, порогов) транспортных средств. Ржавчина всегда была большой проблемой для владельцев автомобилей. С ней встречаются не только старые модели. Новые авто имеют заводскую защиту от коррозии, однако, и она через некоторое время перестает выполнять свою функцию.

Антикоррозийное покрытие автомобиля – дополнительная защита, о которой лучше позаботиться заранее. Воспользоваться такой услугой можно еще до того, как у Вас возникнет проблема. Но если Вы уже увидели первые проявления ржавчины, не стоит затягивать с обработкой днища и порогов автомобиля антикором. Наиболее важным в данном случае является подходящее антикоррозионное покрытием, которое сможет остановить дальнейшее развитие ржавчины.

Виды антикоррозийного покрытия автомобиля

Состав, который наносится на поверхность автомобиля и препятствует развитию или возникновению ржавчины, называют антикоррозийным покрытием.

- битумный;

- восковый;

Не зависимо от типа антикора, в каждый состав входят вещества, которые отталкивают влагу. Прежде чем выбрать средство против коррозии, следует учитывать тип ржавчины (химическая или электрохимическая).

Выбрать качественный антикор автомобиля в Москве можно по следующим характеристикам:

- высокие адгезивные свойства;

- отсутствие резких запахов;

- однородная структура;

- способность к вытеснению влаги;

- защита поверхности от электролитов;

- устойчивость к повреждениям.

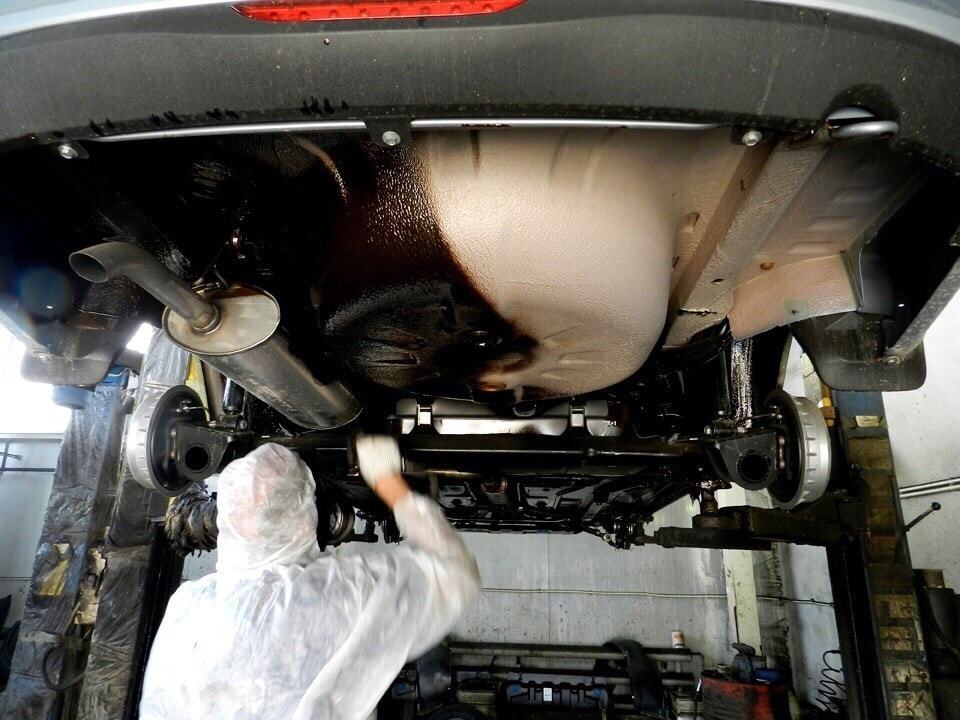

Мы предоставляем услуги по полному антикору автомобиля, так и локального – днища, порогов, дверей, арок, салона и других элементов авто.

Антикоррозийная обработка – наилучшая защита автомобильного кузова. Чтобы такая обработка защищала машину на протяжении многих лет, не стоит проводить ее самостоятельно. Сэкономить Ваше время и силы поможет наш автосервис.

Сэкономить Ваше время и силы поможет наш автосервис.

Команда профессионалов Автотехцентра АРЗ-5 гарантирует Вам прозрачное ценообразование, удобный график работы и оперативный ремонт.

Профессиональные услуги по антикору автомобиля в Москве СВАО, мы расположены по адресу 8-й проезд Марьиной рощи дом 30.

Прайс-лист с ценами на антикоррозийную обработку автомобиля*

| Тип тс | Комплексная защита от коррозии материалом TECTYL | Комплексная защита от коррозии материалом TECTYL-Zinc | Комплексная защита от коррозии материалом TECTYL NT-Zinc | «Жидкие подкрылки» | Антигравийная обработка порогов /капота материалами 190 Black, Grey |

| малый | 5500 | 6200 | 6900 | 2500 | 1800/700 |

| средний | 6500 | 6800 | 7500 | 2900 | 2000/750 |

| представительский | 8000 | 9300 | 9800 | 3500 | 3000/1000 |

| Джипы и микроавтобусы | 9500 | 11100 | 12000 | 4500 |

*В цену входит мойка, сушка автомобиля, покрытие антикоррозийным материалом.

Записаться можно по телефону +7 (499) 322-11-52 или заполнив форму ниже:

Антикоррозийное покрытие автомобиля: средства для обработки кузова

Коррозия представляет собой процесс разрушения поверхности металла в результате взаимодействия с окружающей средой. Чтобы спасти поверхность автомобиля от ржавчины, существуют специальные антикоррозионные средства, с помощью которых проводится покрытие авто. И хотя они не могут полностью предотвратить процесс возникновения коррозии, но способны остановить его пагубное действие. Поэтому на любой автомобиль обязательно следует наносить покрытие от ржавчины. Можно провести обработку металла авто, как в специализированном салоне, так и своими руками.

Причины появления ржавчины

Специалистами доказано, что негативному воздействию коррозии подвержены все автомобили, независимо от производителя. Усугубляют ситуацию условия эксплуатации авто, имеющиеся на поверхности мелкие дефекты или царапины, а также противогололедные реагенты и другие химические соединения.

Выделяются несколько причин, от которых зависит скорость коррозийной реакции:

- неправильный уход или эксплуатация автомобиля;

- технологические ошибки, которые были допущены в процессе проектирования авто или его сложная конструкция;

- тонкий слой нанесенного на поверхность заводского покрытия, особенно в таких труднодоступных местах, как днище.

Многие автолюбители не спешат наносить антикоррозийное покрытие, объясняя это лишней тратой денег. Но даже на новом автомобиле, без соответствующей обработки спустя 3 года эксплуатации, может возникнуть проблема с целостностью лакокрасочного покрытия. И тогда краска и лак станут не способны защитить слой металла и на авто появятся очаги ржавчины.

Лучше затратить средства на приобретение антикоррозийного покрытия и выполнить всю работу своими руками, чем впоследствии проводить кузовной ремонт автомобиля, пытаясь залатать образовавшиеся дыры.

Попустительское отношение к состоянию автомобильного кузова часто приводит к необходимости применения сварочных работ по его восстановлению.

Основные виды антикоррозийных средств

Антикоррозийное покрытие представляет собой состав, который наносится на поверхность автомобиля и препятствует возникновению ржавчины. Выделяются две основных группы средств, при помощи которых можно обработать поверхность металла:

- битумный антикор – в него могут быть добавлены добавки металлов;

- средства на основе восков, в которые могут вводят ингибиторы коррозии и увеличители прочности металла.

Также во все составы помимо антикоррозийного компонента добавляются материалы, направленные на выталкивание влаги.

Антикоррозийное средство выбирается в зависимости от типа ржавчины, которая может быть химической (воздействие на кузов кислорода или его соединений) и электрохимической (контакт с электролитами). Перед тем как наносить антикоррозийное покрытие своими руками, необходимо выбрать соответствующий препарат. Все имеющиеся на современном рынке средства разделяются в зависимости от состава, места и способа нанесения.

Для внешних поверхностей кузова или других легкодоступных частей авто выделяются следующие средства:

- жидкий прозрачный пластик – не отличается механической стойкостью, поэтому его не рекомендуется применять как основное средство защиты кузова;

- битумная мастика – произведена на основе синтетических и битумных смол с отработкой (из технических масел), направлена на защиту поверхности и консервацию металла;

- на основе каучука или ПВХ (каучуковый компонент выступает в качестве активного вещества) – каучуковый антикор считается наиболее долговечным из всех представленных средств, по своему составу он схож с резиной, и часто на заводах наносится именно прозрачный каучуковый слой.

Для внутренних поверхностей или скрытых частей используются:

- не высыхающие средства, сделанные с отработкой – этот бесцветный жидкий антикор не высыхает после его нанесения, а также в процессе эксплуатации автомобиля, и средства с отработкой заполняют мельчайшие трещины или царапины;

- на парафиновой основе – после своего высыхания образуют на поверхности эластичную пленку, которая сохраняет свои свойства даже при резких перепадах температуры.

Требования к хорошему антикору

Многие автовладельцы, особенно те, которые столкнулись с проблемой ржавчины впервые, не могут определиться, какой антикор лучше. Существуют определенные требования, которые предъявляют ко всем средствам, направленным на защиту от коррозии. И чем больше состав им соответствует, тем лучше будет его действие. Поэтому перед тем, как приобрести антикор, следует ознакомиться с существующими требованиями.

Средства, предназначенные для обработки скрытых частей автомобиля, должны:

- обладать однородной структурой;

- краска и бесцветный лак после такой обработки должны сохранять свой первоначальный вид;

- иметь высокие адгезивные свойства;

- не иметь резкого запаха;

- пропитывать все имеющиеся трещины или повреждения, даже в местах, подверженных коррозии;

- обладать способностью к вытеснению накопившейся влаги;

- образовывать на поверхности металла устойчивую к механическому воздействию и эластичную пленку.

- способен защитить поверхность от действия электролитов;

- быть устойчивым к воздействию частиц, поднимающихся с дорожного покрытия (гравий, песок или мелкие камушки), чтобы краска и лак не повреждались во время езды по дороге.

Материалы, используемые при антикоррозийном покрытии, являются прекрасной защитой кузова, делая его менее восприимчивым к внешнему воздействию. Нанесенные на поверхность краска и лак после такой обработки будет защищены от коррозии на протяжении нескольких лет. Чтобы выбрать лучший антикор, важно учитывать перечисленные требования. Причем не всегда средства, которые им соответствуют, относятся к дорогостоящим продуктам.

Как провести обработку самостоятельно?

Чтобы сэкономить приличную сумму, можно нанести антикоррозийное покрытие своими руками. Такой слой поможет предотвратить появление ржавчины, а краска и лак будут сохранять свой внешний вид на протяжении от 1 до 3 лет.

Перед тем, как наносить антикоррозийное покрытие на авто своими руками, необходимо выполнить подготовительные работы:

- потрескавшаяся краска или лак, а также очаги ржавчины удаляются;

- автомобиль нужно тщательно вымыть теплой водой, в том числе и в труднодоступных местах;

- все остатки воды должны быть удалены;

- пороги промываются и тщательно высушиваются;

- с дворников лучше снять щетки – обработка этих элементов из некачественной резины приведет к их разъеданию;

- сиденья, педали и руль в салоне следует накрыть тканью, чтобы в процессе работы их не испачкать.

Стоит добавить, что краска в сравнении с резиной, способна выдержать любые антикоррозийные обработки.

После совершения всех подготовительных операций, можно приступать к выполнению антикоррозийной обработки своими руками. Перед обработкой своими руками следует внимательно изучить инструкцию, чтобы соблюдать температурные условия и учитывать особенности нанесения.

Обработку кузова антикоррозийным составом удобно проводить специальным пистолетом, который продается в комплекте с антикором или отдельно. Особое внимание необходимо уделять днищу, поскольку эта самая обширная и наиболее подверженная воздействию ржавчины часть кузова.

Материалы в труднодоступные места вводятся через имеющиеся заводские отверстия. Нанося антикор на поверхность авто, следует быть осторожным, чтобы не испачкать салон или не повредить контакты. Лучше удалять пятна такого средства, появившиеся в процессе обработки своими руками, сухой тряпкой.

Чтобы краска на поверхности долгое время сохраняла свой цвет, а на кузове не появлялась коррозия, проводить антикоррозийную обработку кузова следует регулярно.

Интересное по теме:

Антикоррозийная защита Ваших объектов от компании «Гарант»

Главная » Услуги » Защитные покрытия » Антикоррозийная защита

Об антикоррозийной обработке необходимо позаботиться еще на этапе проектирования металлических конструкций.

Компания «ГарантПБ» является официальным представителем крупнейших производителей средств антикоррозийной обработки. Продукция, которую мы используем при обработке металлоконструкций соответствует стандартам ГОСТ-Р, СЭС, ССПБ, НИКИМТ, ГИПРОНИИГАЗ. Специалисты нашей компании окажут квалифицированную помощь в выборе антикоррозийных материалов, позаботятся о правильном проектировании антикоррозийного покрытия и грамотно выполнят антикоррозийную обработку Ваших объектов.

Антикоррозийная защита

Антикоррозийная защита — необходимый элемент технической безопасности объекта. Антикоррозийная защита обеспечит длительное функционирование объекта и будет залогом его безопасной эксплуатации.

Антикоррозийная обработка позволит значительно увеличить срок эксплуатации объекта. Существуют различные методы антикоррозийной обработки, которые направлены на решение отдельных задач. Наша компания выполнит антикоррозийную обработку Вашего объекта, в зависимости от его эксплуатации.

Комплексные решения антикоррозийной защиты

- Антикоррозийная защита металлоконструкций от влажности

- Антикоррозийная защита металлоконструкций от тепловых и химических воздействий

- Антикоррозийная обработка бетонных поверхностей

Мы используем различные методы антикоррозийной защиты

|

Антикоррозийная защита металлоконструкций от влажности |

Материал: замазки на основе синтетических смол и на жидком стекле. |

|

Антикоррозийная защита от повышенной температуры и механических воздействий |

Материал: штучная кислотоупорная керамика, углеграфитовые материалы, базальтовое и диабазовое литье. |

|

Антикоррозийная защита бетонных поверхностей |

Материал: антикоррозийные лакокрасочные материалы. |

|

Антикоррозийная защита металлических конструкций |

Материал: горячее и термодиффузионное антикоррозийное цинкование. |

Характеристики антикоррозийного покрытия

Термо-, химическая стойкость, устойчивость к вредным внешним факторам и воздействиям.

Антикоррозийная защита металлических конструкций и трубопроводов предотвращает повреждения материала внешними факторами. Коррозия возникает естественным образом и именно антикоррозийная обработка позволяет избежать затрат на восстановление поврежденных элементов в будущем.

Необходимо тщательно подходить к вопросу выбора материала для антикоррозийной защиты. На процесс коррозии влияют множество факторов и при выборе материала необходимо ориентироваться на условия эксплуатации объекта.

Существуют различные способы антикоррозийной защиты: футеровки, кислотоупорные облицовки, замазки из синтетических смол и жидкого стекла.

Сохранность бетонных и металлических конструкций обеспечиваются защитными антикоррозийными покрытиями. К ним относятся специальные грунты по металлу, антикоррозийные лакокрасочные материалы.

Одним из надежных и недорогих способов антикоррозийной защиты также является горячее и термодиффузионное антикоррозийное цинкование.

Объекты антикоррозийной защиты

Стоимость работ

Рассчитать стоимость антикоррозийных работ Вам помогут наши специалисты. На стоимость влияют следующие факторы:

- Площадь металлоконструкций;

- Сложность объекта;

- Степень коррозии.

Подробнее…

Антикоррозийная защита металлоконструкций в Санкт-Петербурге по лучшей цене

Мы готовы оказать помощь в разработке проекта, изготовить и смонтировать металлоконструкции любой сложности.

Получите консультацию по телефону +7 (812) 309-68-30 или закажите расчет.

Наши сильные стороны:

- доступные цены – фиксированный прайс, детальный просчет;

- гарантия качества – используем только сертифицированные материалы и профессиональную спецтехнику;

- безопасность – досконально соблюдаем все требования СНиП и СП;

- обрабатываем любые поверхности – сложной и нестандартной конфигурации, габаритов.

Завод металлоконструкций «Магнито» находится в г. Кировске Ленинградской области на территории в 1500 м². Здесь мы изготавливаем и осуществляем антикоррозийную защиту металлоконструкций для зданий, коммерческих и жилых объектов. Наше техническое оснащение и производственные возможности позволяют нам выполнять АКЗ любого уровня сложности, при минимальных временных затратах.

Почему так важно защищать металл от коррозии

Коррозия появляется на стальных изделиях и чугуне при воздействии внешних факторов. Она проникает в самую глубь металла, разъедая его изнутри, разрушая его целостность и герметичность. Конструкция, подвергшаяся коррозийному воздействию, теряет свои прочностные характеристики, тепло- и электропроводность. Такое изделие быстро приходит в негодность, ломается, становится причиной аварийных ситуаций.

Преимущества металлических конструкций с антикоррозийной защитой:

- более долгий срок службы;

- минимальные затраты на обслуживание, ремонт;

- снижение рисков поломки в процессе эксплуатации изделий.

Согласно статистике, каждый год ржавчина «съедает» до 30% от годового объема производства черного металлопроката.

Стоимость антикоррозийной обработки металлоизделий в Санкт-Петербурге

Стоимость защитного покрытия строительных конструкций зависит от объема и сложности проводимых работ. На конечную цену таких услуг также влияет качество материалов, используемых для обработки, выбранная методика воздействия. Чем больше объем обрабатываемых деталей, тем ниже цена такой покраски в расчете за единицу продукции.

Технология нанесения антикоррозийного покрытия

Антикоррозийная обработка металла всегда начинается с его очистки. С поверхности обрабатываемых конструкций удаляется вся грязь, краска, окалина, лак и имеющиеся следы ржавчины. После тщательной просушки изделия на его очищенную поверхность наносится защитное покрытие из полимеров, краски, пасты или эмали. При этом строго соблюдаются все технические условия, требования по температуре и влажности.

Особенности АКЗ:- возможность покрасить металл в любой цвет;

- защита поверхности изделия от воздействия влаги и агрессивных сред;

- электроизоляция, атмосферостойкость.

Мы готовы оказать помощь в разработке проекта и изготовить типовые и нестандартные металлоконструкции любой сложности.

Получите консультацию по телефону +7 (812) 309-68-30 или закажите расчет.

Антикоррозийная защита металлоконструкций — цена от 40 ₽/м2

Антикоррозионная обработка — это целый комплекс работ, направленных на увеличение срока службы конструкций и сооружений из металла. Для «ALPIXCOLOR» антикоррозионная обработка металлоконструкций и железобетонных сооружений является одним из основных направлений деятельности, именно поэтому к каждому этапу комплекса антикоррозионных работ мы подходим с должным вниманием. Благодаря сертифицированному, современному, высокотехнологичному оборудованию и многолетнему опыту работы мы имеем возможность добиваться наивысшего качества окраски металла и в короткие сроки выполнять большие объемы работ любой сложности.

| Подготовка поверхности | |

|---|---|

| Ручная зачистка | от 40/м2 |

| Зачистка УШМ | от 50/м2 |

| Гидроструйная очистка | от 50/м2 |

| Гидроабразивная очистка | от 60/м2 |

| Обеспыливание | от 35/м2 |

| Обезжиривание | от 45/м2 |

| Покраска металлоконструкций | |

|---|---|

| Нанесение грунтовок | от 40/м2 |

| Нанесение эмалей | от 50/м2 |

| Покраска металлоконструкций в тоннах | от 2000/т |

| Покраска металлических сооружений | |

|---|---|

| Покраска вышек сотовой связи, антенн, телемачт | от 45/м2 |

| Покраска дымовых и металлических труб | от 50/м2 |

| Покраска мачт освещения | от 40/м2 |

| Покраска элеваторов | от 45/м2 |

| Покраска силосов | от 40/м2 |

Покраска резервуаров для нефтепродуктов и пр. | от 50/м2 |

| Покраска ферм | от 40/м2 |

| Покраска металлических мостов и эстакад | от 60/м2 |

| Покраска мостовых и козловых кранов | от 55/м2 |

| Покраска алюминия | от 70/м2 |

| Покраска оцинкованного металла | от 60/м2 |

| Холодное цинкование | от 70/м2 |

| Покраска металлического уголка, профильной и круглой трубы и пр. | от 2000/т |

| Покраска опор ЛЭП | от 50/м2 |

| Прочие металлические сооружения | Договорная |

| Покраска газовых труб различного диаметра | от 70/п.м. |

| Покраска металлических ворот | 5000/шт |

| Покраска гаража | 5000/шт |

| Покраска крыши | от 70/м2 |

| Покраска металлического забора | от 40/м2 |

| Покраска металлических дверей | от 2000/шт |

| Покраска металлических лестниц с перилами | от 3000/шт |

| Покраска молотковыми красками | от 75/м2 |

*Цены указаны без учета стоимости материала.

**Подбор оптимального для поверхности материал осуществляется «AlpixColor» бесплатно.

***Цены на материал предварительно уточняются у наших поставщиков.

Стоимость работ напрямую зависит от сложности и объема работ, от используемого материала и места нахождения объекта на территории ЮФО.

Антикоррозийная обработка может значительно продлить срок службы различных металлоконструкций. Если они будут надежно защищены от ржавчины, то их не придется демонтировать раньше времени. Когда речь идет о таких объектах, как дымовые трубы, мачты, элеваторы, портовые и строительные краны и другие подобные объекты, требуется проведение антикоррозийных работ на высоте. Компания «AlpixColor» специализируется на данном виде услуг.

Технология антикоррозийной защиты

Антикор — это не одна операция, а целый комплекс мер, которые направлены на защиту металлических конструкций от коррозии. Прежде всего, нужно выбрать покрытие, которое соответствует эксплуатационным характеристикам сооружения. Затем проводятся подготовительные процедуры:

Затем проводятся подготовительные процедуры:

- очистка поверхности от пыли, жира, ржавчины и следов старой краски;

- шлифовка поверхности.

Для этого может применяться специальное оборудование: пескоструйный и гидроструйный аппарат.

Специалисты компании «AlpixColor» подберут наиболее подходящее для конкретной поверхности покрытие, которое обеспечит надежную антикоррозийную защиту металлоконструкций. Сейчас на рынке существует большое количество составов: от «жидкой резины» (битумная смесь, которая защищает от ржавчины на 25 лет) до эмалевых красок «три в одном», которые одновременно и окрашивают, и защищают, и уничтожают следы ржавчины.

Антикоррозийная обработка на высоте

Промышленные альпинисты работают с соблюдением всех норм техники безопасности. Помимо страховочного снаряжения, они используют средства личной защиты. В нашей компании вы также можете заказать услуги по огнезащитной обработке конструкций.

Стоимость проведения работ по антикоррозионной защите металлоконструкций зависит от того, какие материалы и технологии применяются, в каком состоянии находится поверхность, какова ее площадь, где расположен сам объект. Итоговую цену заказа менеджеры «AlpixColor» рассчитывают индивидуально.

Итоговую цену заказа менеджеры «AlpixColor» рассчитывают индивидуально.

Антикоррозионная защита (обработка) металлоконструкций от «ССК-ПРОТЕКТ»

Под влиянием ряда атмосферных воздействий, конструкции из металла имеют свойство подвергаться коррозии, что неизбежно приводит к утрате первоначальных физических свойств и внешнего вида. Воздействие на металл окружающей среды приводит к окислению и неизбежному разрушению металлоконструкций. По расчётам экспертов, потери металла порой могут равняться 20%.

Антикоррозийная защита является обязательным условием длительной эксплуатации строительных сооружений. Проведение антикоррозийной защиты на регулярной основе дает возможность увеличить экономическую эффективность здания, при этом сэкономив на ремонте, а также на замене элементов конструкции.

На сегодняшний день антикоррозийная обработка металлоконструкций является наиболее востребованной в промышленной сфере. Производственные предприятия имеют на своем балансе много сооружений, где металлоконструкции выступают в качестве несущего каркаса, это различные резервуары и домны. Именно это и обуславливает популярность и рост интереса к антикоррозийной защите и обработке металлоконструкций.

Именно это и обуславливает популярность и рост интереса к антикоррозийной защите и обработке металлоконструкций.

Антикоррозийная обработка обеспечивает прочную и надежную защиту от коррозионных воздействий на строительные конструкции, трубопроводы, оборудование, которое эксплуатируется в неблагоприятных условиях среды, то есть под их агрессивным воздействием, при повышенных и пониженных температурах, под давлением, и в условиях повышенной радиации. Более того, антикоррозийная защита металлоконструкций является важнейшим этапом обеспечения технической безопасности и сохранности сооружения в течении длительного периода времени.

Антикоррозионная защита металлоконструкций производится в две стадии: подготовка и последующая обработка поверхности. Частота антикоррозийной обработки зависит от условий эксплуатации здания и особенностями его расположения. Прежде чем начать работы необходимо обследовать здание, вследствие чего определить объем работ.

Первый этап антикоррозийной защиты (подготовка поверхности) является наиболее длительным и трудоемким процессом. Без предварительной зачистки нельзя нанести качественное антикоррозионное покрытие. При выполнении этого этапа используется специальное оборудование, которое обеспечивает максимальное качество работ.

Без предварительной зачистки нельзя нанести качественное антикоррозионное покрытие. При выполнении этого этапа используется специальное оборудование, которое обеспечивает максимальное качество работ.

Количество слоев защитного покрытия определяется при предварительном обследовании конструкции. Более того, для каждого участка определяются свои параметры, которые в первую очередь зависят от особенностей эксплуатации сооружения. Качественная антикоррозионная защита возможна только при условии использования специализированного оборудования, благодаря которому уменьшаются не только сроки производимых работ, но и обеспечивается рациональный расход покрытий, а соответственно стоимость работ существенно снижается.

Проведение антикоррозийной защиты лучше планировать на теплое время, так как сухая погода является оптимальным условием для осуществления данных работ.

Антикоррозийная защита сварных соединений является не менее важным этапом, который также необходимо проводить. Многие не учитывают то, что сварные соединения также следует обрабатывать антикоррозийным покрытием, вследствие чего качество работ существенно снижается.

Многие не учитывают то, что сварные соединения также следует обрабатывать антикоррозийным покрытием, вследствие чего качество работ существенно снижается.

Антикоррозийная обработка представляет собой покрытие металлических поверхностей слоем защитного материала. Антикоррозийная защита металлоконструкций особенно актуальна в условиях излишней загрязненности и влажности воздуха.

В роли антикоррозийной защиты могут выступать три вида материалов:

- Лакокрасочные покрытия. Характеризуются простотой нанесения, различными цветами, возможностью антикоррозийной обработки крупногабаритных металлоконструкций.

- Пластмассовые покрытия. Представляют собой антикоррозионную защиту из полиэтилена, поливинилхлорида, нейлона и др. Отличаются высокой стойкостью к воздействию воды, кислот и щелочей.

- Гуммированные материалы. Выполняют антикоррозийную защиту металлоконструкций и подземных объектов, применяется покрытие на основе мастика, каучука. Также, часто используется как антикоррозийная защита сварных соединений.

Однако, коррозии подвергаются не только металлические изделия, неустойчивыми являются бетонные и железобетонные конструкции. Наиболее часто для пропитки бетона используется покрытие из лакокрасочных материалов, защищающее конструкции от влаги и повышающее морозостойкость бетона. Помимо этого, были разработаны покрытия на основе полиуретановых лакокрасочных материалов, характеризующихся стойкостью к различным атмосферным и любым химическим воздействиям на поверхность, отличающихся высокой прочностью и эластичностью.

Компания «ССК-ПРОТЕКТ» предлагает услуги по антикоррозийной обработке металлоконструкций. Специалисты компании используют методы промышленного альпинизма, что в свою очередь дает возможность в минимальные сроки выполнить качественную зачистку и обработку, с последующей покраской высотных объектов.

Компания «ССК-ПРОТЕКТ» имеет огромный опыт работ в данном направлении, вследствие чего качественно и быстро произведут антикоррозийную защиту металлоконструкций, причем не имеет значения, что это за сооружения, торговые или развлекательные комплексы, производственные предприятия или офисные здания, жилые постройки или спортивные сооружения.

Наша компания представляет возможность разработки схем антикоррозийной защиты строительных объектов с использованием выбранных вами защитных средств.

Более того, специалисты нашей компании всегда будут рады ответить на все имеющиеся у вас вопросы и дать полноценную консультацию, касаемо проведения антикоррозийной защиты сооружений, металлоконструкций и так далее.

| 1 | A-класс (mini cars) – «мини», (Daewoo Matiz, Daewoo Tico, Renault Twingo, Ford Ka, Kia Picanto, Smart, Peugeot 107, Rover Mini, Kia Picanto, Fiat Panda, Citroën C1, Toyota Aygo, VW Lupo и т.д.) | 6300 | 8000 |

| 2 | B-класс (small cars) – «малые», (Ford Fiesta, Renault Clio, Renault Logan, Volkswagen Polo, Renault Kangoo, Peugeot 206-208, Opel Corsa, Toyota Yaris, Skoda Fabia, Dacia Sandero, Seat Ibiza, Fiat Punto, Audi A1, Hyundai Accent, Hyundai Solaris, Seat Cordoba, Ford Fusion, Kia Rio, Suzuki Splash, Suzuki Swift, Nissan Micra, Lifan Smily, Honda Jazz, Chevrolet Aveo и т. | 6500 | 8500 |

| 3 | C-класс (medium cars) – «средние», (Volkswagen Golf, Volkswagen Passat, Renault Megane, Renault Fluence, Toyota Corolla, Subaru Impreza, Ford Escort, Ford Focus, Peugeot 308, Honda Civic, Opel Astra, Audi A3, Mercedes Benz А класса, Hyundai Accent, Skoda Octavia, Nissan Almera, Daewoo Nexia, Kia Cerato и т.д.) | 6600 | 8700 |

| 4 | D-класс (larger cars) – «большие», (Mazda 3/6, Renault Laguna, Citroen Berlingo, Audi A4, Chevrolet Lanos, Opel Vectra, Peugeot 408/508, Ford Mondeo, Toyota Avensis, Nissan Primera, Volkswagen Passat, Kia Optima, Suzuki Kizashi, Mercedes‑Benz C‑класса и т. | 6800 | 9000 |

| 5 | E-класс (executive cars) – «бизнес класс», (Audi А6, Renault Latitude, BMW 5‑й серии, Opel Omega, Mercedes‑Benz E‑класса, Toyota Camry, Jaquar S‑type, Volvo S80/V70, SAAB 9‑5, Hyundai Sonata, Mitsubishi Galant, Nissan Maxima и т.д.) | 7200 | 9500 |

| 6 | F-класс (luxury cars) – «представительские», (Mercedes‑Benz S‑класса, BMW 7‑й серии, Audi A8, Kia Quoris, Hyundai Equus, Lexus LS, Jaguar XJ, Rolls‑Royce, Bentley и т.д.) | 7700 | 10000 |

| 7 | Компактные внедорожники (такие как Renault Duster, Nissan Qashqai, Honda CR‑V, Hyundai Tucson/Хёндэ Тусон, Nissan X‑Trail, Audi Q3, Ford Kuga, Hyundai ix35, BMW X1, Skoda Yeti, Nissan Juke, Volkswagen Tiguan, Toyota RAV4, Suzuki Grand Vitara (3 двери), Suzuki Jimny, Peugeot 2008, Opel Mokka и аналогичные) | 8200 | 10000 |

| 8 | Внедорожники (среднеразмерные и большие пятидверные, такие как Mitsubishi Pajero, Toyota Land Cruiser, BMW X5, Ssang Yong, Kia Sportage, Volkswagen Touareg, Kia Sorento, Kia Mohave, Hyundai Santa Fe, Volvo XC90, Hyundai Terracan, Hyundai ix55 и аналогичные) | 8600 | 10500 |

| 9 | Микроавтобусы и большие минивены (такие как Hyundai Grand Starex) | 9800 | от 11200 |

| 10 | Крупные микроавтобусы (такие как Volkswagen Transporter, Mercedes‑Benz Sprinter, Fiat Ducato, Hyundai County/Хёндэ Конти и аналогичные) | от 10800 | от 12200 |

| 11 | Лимузин до 7 м | 10800 | 14100 |

| 12 | Лимузин более 7 м | 12000 | 15100 |

| # | Отечественные автомобили | ||

|---|---|---|---|

| 1 | ВАЗ 2105-2109 | 5200 | 7000 |

| 2 | ВАЗ 21099, 2110, 2113, 2114 | 5900 | 7200 |

| 3 | ВАЗ 2121, 2111, 2112, 2115, ИЖ, Москвич | 5900 | 7600 |

| 4 | Волга 3110, ИЖ‑2715, 2717 (каблук) | 6300 | 7600 |

| 5 | Лада Калина, Нива 2120, Нива 2131, Нива 2129 Кедр, Шевроле Нива, Волга универсал, УАЗ 469 | 6500 | 7800 |

| 6 | УАЗ Патриот, УАЗ 3160, 3162, микроавтобусы | 9000 | 10300 |

| 7 | Бортовая Газель | 9700 | 10900 |

| 8 | Соболь, Баргузин | 10400 | 11800 |

| 9 | Газель пассажирская | 9700 | 11800 |

| 10 | Грузо‑пассажирская Газель | 9700 | 11800 |

| 11 | Грузовая Газель (цельнометаллическая) | 9700 | 11800 |

Услуги по нанесению коррозионно-стойких покрытий

Коррозионно-стойкие покрытия

Обычно ищут покрытия, устойчивые к коррозии, поскольку они обеспечивают существенную защиту металлических компонентов и других предметов, контактирующих с потенциально опасными условиями.

Что такое коррозия?

Прежде чем разбираться в возможных решениях по нанесению покрытий, вы должны иметь представление о коррозии. Коррозия возникает, когда металл вступает в химическую или электрохимическую реакцию, в результате которой металл расходуется с образованием металлического соединения, такого как сульфид, гидроксид или оксид.Говоря более понятным языком, это когда контакт с окружающей средой вызывает ухудшение качества металла.

Что вызывает коррозию?

Металл корродирует в результате реакции, в которой обычно участвуют кислород, водород, хлор и / или сера из окружающей среды. Агрессивность коррозии может значительно возрасти в присутствии тепла, электрического тока или механического воздействия. Коррозионное растрескивание стали — это хорошо известный пример коррозионного воздействия, вызывающего усиление механического напряжения, которое приводит к взрывам котлов, разрывам газопроводов и обрушению мостов.

Какие типы коррозии бывают?

- Равномерная или общая коррозионная коррозия происходит равномерно по поверхности материала.

- Точечная коррозия локализована и возникает, если локальная точка превращается в коррозионную ячейку.

- Щелевая коррозия имеет место на материале, доступ к окружающей среде ограничен. Часто находится под прокладками и болтами или между фитингами .

- Межкристаллитная коррозия происходит на границах зерен металлического сплава.Эти границы имеют другой химический состав, чем массивный сплав, и более подвержены коррозии.

- Коррозия под напряжением Растрескивание — это рост трещин в коррозионной среде на определенных сплавах под действием механического напряжения. Без механического напряжения окружающая среда будет иметь небольшое коррозионное воздействие на основной материал, но под действием механического напряжения основной материал может быстро и катастрофически корродировать.

- Гальваническая коррозия или Биметаллическая коррозия — это когда разные металлы контактируют друг с другом и подвергаются воздействию коррозионной среды.

Менее «благородный» металл будет подвергаться ускоренной коррозии, тогда как более «благородный» металл будет корродировать медленнее.

Менее «благородный» металл будет подвергаться ускоренной коррозии, тогда как более «благородный» металл будет корродировать медленнее. - Высокотемпературная коррозия — это химическое воздействие газов, твердых или расплавленных солей или расплавленных металлов, обычно при температурах выше 400 ° C (750 ° F).

- Высокотемпературное окисление — это один из процессов высокотемпературной коррозии, включающий реакцию между металлическими сплавами или песком покрытия и кислородом воздуха при повышенных температурах.

- Горячая коррозия — это ускоренное окисление металлических сплавов или покрытия, вызванное расплавом солей в окислительной атмосфере при температуре обычно от 1200 ° F до 1700 ° F для металлов и сплавов.

Каковы способы предотвращения коррозии?

Существует три основных категории антикоррозионных покрытий, обеспечивающих защиту.

- Барьеры непористые и защитные.

Барьерный защитный слой наносится непосредственно поверх самого металла, образуя защитный слой, оставляя металл не подверженным воздействию коррозионной среды.Покрытие, используемое для защиты основного материала, будет зависеть от типа металла, а также от типа повреждений, которых вы хотите избежать.

Барьерный защитный слой наносится непосредственно поверх самого металла, образуя защитный слой, оставляя металл не подверженным воздействию коррозионной среды.Покрытие, используемое для защиты основного материала, будет зависеть от типа металла, а также от типа повреждений, которых вы хотите избежать. - Ингибирующие покрытия создают пассивный слой на основе. Они часто встречаются в грунтовках, и со временем защита снижается.

- Жертвенные покрытия коррозируют преимущественно как способ защиты находящегося под ними материала. Если вы помните описание гальванической коррозии, временное покрытие создает преднамеренную гальваническую коррозию, при которой корродирует менее благородное покрытие, а не более благородный материал под ним.

Возможные решения по покрытию для обеспечения коррозионной стойкости или защиты?

Фторполимеры

Среди органических материалов фторполимеры уникальны тем, что одновременно сочетают в себе разные свойства, которые обычно можно найти только по отдельности в разных и различных классах полимеров: среди других различных свойств они проявляют:

- универсальная химическая инертность (только очень ограниченные экзотические полностью фторированные химические вещества могут химически воздействовать на них при высокой температуре)

- высокая термостойкость, до 260 ° C

- полностью пластичное и прочное поведение в диапазоне температур между криогенными условиями и максимальной рабочей температурой

- Полная устойчивость к погодным условиям с выдающимися характеристиками во всех длительных испытаниях на открытом воздухе (испытания в Аризоне и Флориде, испытательные шкафы QUV и т.

Д.)

Д.) - очень низкое и незначительное выщелачивание, так что можно гарантировать чистоту технологических жидкостей, контактирующих с фторполимерами

По этой причине они широко используются и применяются в химической, фармацевтической, энергетической и полупроводниковой отраслях, где необходимо бороться с коррозией в суровых условиях.

В частности, фторполимерные покрытия стали играть важную роль в предоставлении инженерам-технологам, специалистам по техническому обслуживанию и производству единственного жизнеспособного решения и альтернативы сплавам с высоким содержанием никеля (Inconel 625, Hastelloy C и т. Д.) Для защиты их технологического оборудования (независимо от того, изготовлены из углеродистой стали), везде, где присутствуют сильные кислотные условия, особенно выше 60 ° C (когда резиновая футеровка больше не обеспечивает раствор) или где присутствует и смешивается вместе комбинация растворителей и кислот, или когда чистота процесса жидкости из любого металлического катиона, даже на уровне частей на миллиард, должны быть предоставлены, как обычно требуется в фармацевтической или полупроводниковой промышленности.

Высокоэффективные покрытия для суспензий

Неорганическое металлокерамическое базовое покрытие состоит из водного неорганического связующего вещества в сочетании с частицами алюминия, которые обеспечивают защиту от гальванической коррозии. Его распыляют на подготовленный материал основы с последующим процессом сушки, отверждения и полировки для образования защитного слоя. Связующее на основе хромата-фосфата, фосфата или силиката часто используется для обеспечения химического связывания с субстратом. Иногда поверх базового покрытия используется уплотнение для создания дополнительного барьера от коррозии путем заполнения пор, повышения коррозионной стойкости и повышения эффективности работы в более агрессивных средах.Герметизирующее покрытие, или иногда называемое верхним слоем, состоит из систем неорганических связующих или органических связующих с пигментами или без них для усиления защиты от коррозии металлической основы с уже нанесенным покрытием.

Диффузионные покрытия

Диффузионные покрытия состоят из поверхностного слоя сплава подложки, обогащенного защитными оксидными отложениями Al, Cr, Si или их комбинацией на глубину от 15 до 100 мкм. Эти элементы в сочетании с основными составляющими сплава подложки образуют новый химический состав со значительным высоким содержанием Al, Cr, Si или их комбинаций.Для разных областей применения были разработаны различные диффузионные покрытия. Для защиты от высокотемпературного окисления предпочтительным диффузионным покрытием являются алюминиды, которые образуют защитную окалину из оксида алюминия при воздействии высоких температур на воздухе. Для защиты от горячей коррозии более предпочтительны покрытия из алюминия, модифицированного платиной или хромом, и хромирующее покрытие.

Эти элементы в сочетании с основными составляющими сплава подложки образуют новый химический состав со значительным высоким содержанием Al, Cr, Si или их комбинаций.Для разных областей применения были разработаны различные диффузионные покрытия. Для защиты от высокотемпературного окисления предпочтительным диффузионным покрытием являются алюминиды, которые образуют защитную окалину из оксида алюминия при воздействии высоких температур на воздухе. Для защиты от горячей коррозии более предпочтительны покрытия из алюминия, модифицированного платиной или хромом, и хромирующее покрытие.

Диффузионное покрытие — это тип обогащения поверхности путем химического осаждения из паровой фазы.Как правило, он может быть получен с помощью процесса цементации насадки, процесса суспензии, над или вне процесса насадки и «истинного» процесса химического осаждения из паровой фазы.

Покрытия термическим напылением

- Металлик

- Карбиды

- MCRALYS

- Керамика

Накладки для лазерной наплавки и сварки TIG с подогревом

Гальванические покрытия

Предупреждение о графеновых антикоррозионных покрытиях

org/ScholarlyArticle»> 1Bunch, J.S. et al. Nano Lett. 8 , 2458–2462 (2008).

CAS Статья Google ученый

Bohm, S. Nat. Нанотехнологии. 9 , 741–742 (2014).

CAS Статья Google ученый

Fontana, M. G. Corrosion Engineering 3rd edn (McGraw-Hill, 1986).

Google ученый

Бабоян, Р.& Cliver, E. B. Mater. Выполнять. 25 , 80–81 (1986).

CAS Google ученый

Аскеланд, Д. Р. и Райт, У. Дж. Наука и инженерия материалов 7-е изд (Cengage Learning, 2016).

Google ученый

McCafferty, E. Введение в науку о коррозии (Springer, 2010).

Google ученый

Шрайвер, М.и другие. САУ Нано 7 , 5763–5768 (2013).

CAS Статья Google ученый

Чжоу, Ф., Ли, З. Т., Шеной, Г. Дж., Ли, Л. и Лю, Х. Т. ACS Nano 7 , 6939–6947 (2013).

CAS Статья Google ученый

Тавакколизаде, М. и Саадатманеш, Х. J. Compos. Констр. 5 , 200–210 (2001).

CAS Статья Google ученый

Sun, W. et al. Chem. Mater. 27 , 2367–2373 (2015).

CAS Статья Google ученый

Liu, Q. et al. Заявка на патент США 20160280931 (2016).

Щукин Д. и Мохвальд Х. Наука 341 , 1458–1459 (2013).

CAS Статья Google ученый

Антикоррозийные покрытия — Coatings World

Используется для защиты всего, от мостов и башен до водоочистных сооружений, антикоррозионные покрытия и ингибиторы коррозии жизненно важны для поддержания инфраструктуры сообщества.

Разработка продуктов, которые будут надежно и эффективно защищать людей от коррозии, является постоянной проблемой. Разработчикам рецептур приходится решать проблемы роста цен на сырье и ужесточения экологического законодательства. Эти две проблемы оказали глубокое влияние на рынок антикоррозийных покрытий, побудив производителей антикоррозионных покрытий изменить состав, чтобы сократить количество дорогостоящего сырья, а также разработать продукты, которые будут соответствовать текущему и предстоящему законодательству в области охраны окружающей среды.

По словам Тони Гичухи, менеджера по исследованиям и разработкам в Halox, ключевой проблемой, влияющей на рынок, является повышение эффективности антикоррозионных покрытий при сохранении более низкой стоимости сырья за счет использования меньшего количества сырья, консолидации сырья или простого использования более дешевого альтернативного сырья. материалы с превосходными характеристиками или качеством.

«Зеленая химия — еще одна важная тенденция», — добавил Гичуи. «Рынок требует экологически чистых, нерегулируемых и нетоксичных продуктов для антикоррозионных покрытий.«

«Рынок требует экологически чистых, нерегулируемых и нетоксичных продуктов для антикоррозионных покрытий.«

» Самой сложной проблемой сегодня является увеличение объемов сырья, в частности, металлургических комплексов, а также постоянно меняющаяся нормативная база », — согласился Ларс Кирмайер из Heubach.« Новые проблемы экологической маркировки в Европе будут иметь широкий охват. эффект во всем мире в ближайшие несколько лет «.

Рост стоимости металлов, в частности цинка, молибдена, свинца и хрома, используемых в антикоррозионных покрытиях и регулировании выбросов ЛОС и тяжелых металлов, таких как шестивалентный хром, вынудил производителей антикоррозийной защиты переформулировать.«У клиентов нет другого выбора, кроме как изменить формулировку, чтобы учесть выбросы ЛОС и более жесткое регулирование тяжелых металлов», — сказал Гичухи.

«Хотя увеличение стоимости повлияло на ингибиторы коррозии, смолы и другие добавки также повлияли на составителя рецептур», — сказал Кирмайер. «Поскольку антикоррозионные пигменты зависят от рецептуры, это приведет к необходимости искать ингибиторы, которые имеют широкий диапазон применимости. Поскольку условия бизнеса становятся все более жесткими по всем аспектам, Heubach будет полагаться на инновации и опыт применения, чтобы помочь нашим клиентам в успешном достижение своих целей.«

«Поскольку антикоррозионные пигменты зависят от рецептуры, это приведет к необходимости искать ингибиторы, которые имеют широкий диапазон применимости. Поскольку условия бизнеса становятся все более жесткими по всем аспектам, Heubach будет полагаться на инновации и опыт применения, чтобы помочь нашим клиентам в успешном достижение своих целей.«

Согласно статистике Лондонской биржи металлов, цена на цинк за последний год выросла более чем на 240%.« Поскольку стоимость металлического цинка растет, растет и стоимость фосфата цинка », — сказал Кирмайер». В связи с этим резким увеличением, основное внимание было уделено разработке антикоррозионных средств, не содержащих цинка ».

Исследования и разработки в области нанотехнологий

Производители антикоррозионных покрытий стремятся повысить эффективность покрытий за счет использования наноматериалов для улучшения барьерных свойств, устойчивости к коррозии, а также использования меньшего количества покрытий.

Halox разрабатывает и создает интеллектуальные материалы, ориентированные на возобновляемое сырье, вкладывая средства в материалы, которые Управление по санитарному надзору за качеством пищевых продуктов и медикаментов считает безопасными (GRA), и изобретает нанотехнологические добавки с повышенной функциональностью. Halox также обучает клиентов составлению рецептур с альтернативами, не содержащим хроматов, и тому, как правильно составлять рецептуры и избегать опасной маркировки готовой продукции.

Halox также обучает клиентов составлению рецептур с альтернативами, не содержащим хроматов, и тому, как правильно составлять рецептуры и избегать опасной маркировки готовой продукции.

«Мы создаем недорогие специализированные продукты, чтобы конкурировать на рынке, ориентированном на сырьевые товары, подчеркивая преимущества новых продуктов с добавленной стоимостью», — сказал Гичухи.

«Нанотехнологии будут играть роль на рынке ингибиторов коррозии по мере развития новых технологий, таких как Sol-Gel Systems», — сказал Кирмайер. «Включение проводящих полимеров вместо ингибиторов коррозии может происходить в специализированных приложениях. Есть некоторые интересные подходы к нанотехнологии, ожидаемые из-за электрохимических свойств, но стоимость и обращение являются препятствиями, которые необходимо преодолеть в первую очередь».

«Нанотехнология, скорее всего, будет включать в себя некоторые интересные будущие перспективы для антикоррозийных приложений, но возможность использования этой технологии в промышленности, особенно в отношении обращения и затрат, еще не доказана», — сказал Кирмайер. «Heubach находится в тесном контакте с различными университетами и институтами, которые занимаются нанотехнологиями, и, безусловно, будут участвовать в одном из этих проектов, как только любое промышленное использование приблизится к реальности».

«Heubach находится в тесном контакте с различными университетами и институтами, которые занимаются нанотехнологиями, и, безусловно, будут участвовать в одном из этих проектов, как только любое промышленное использование приблизится к реальности».

Предложения продуктов

Heubach представил безцинковую альтернативу фосфату цинка для применений, в которых использование фосфата цинка не указано, например, в некоторых промышленных применениях, где обычно содержание пигмента фосфата цинка в составе невелико.

«Решение о выпуске на рынок кальцийфосфата CP, не содержащего цинка, было принято быстро из-за давления непомерно растущих цен на цинк», — сказал Кирмайер. «Наше намерение состояло в том, чтобы предложить не содержащую цинка альтернативу фосфату цинка для применений, где использование фосфата цинка не указано, например, в некоторых промышленных применениях, где обычно содержание пигмента фосфата цинка в составе довольно низкое из-за сильное ценовое давление на такие защитные покрытия. «

«

Heubach также представила два новых ингибитора коррозии на основе модифицированных фосфатов для универсального применения. Хотя они разработаны с учетом новых требований индустрии защитных покрытий, таких как водорастворимые, порошковые и высокотвердые, эти продукты также будут соответствовать требованиям традиционные системы.

Halox представила ряд новых продуктов. Halox 750 — гибридный ингибитор неорганико-органической коррозии для обычных легких условий эксплуатации и промышленного обслуживания; Halox 900 — это запатентованное средство предварительной обработки поверхности, предотвращающее ржавчину стали и алюминия, не содержащее нитритов или фосфаты и Halox 430 — это запатентованный универсальный ингибитор коррозии, не содержащий тяжелых металлов, для рулонных покрытий, порошковых покрытий, покрытий на водной основе и на основе растворителей, аэрокосмической промышленности, авторемонта и общепромышленных покрытий.

Важность подготовки поверхности

| Важной частью процесса подготовки поверхности является необходимость заполнения воздушных пустот, ямок и других поверхностных пустот на бетонной поверхности перед нанесением антикоррозионного покрытия.  |

Для решения этой важной проблемы были разработаны отраслевые стандарты, такие как SSPC-SP13 / NACE № 6 «Подготовка поверхности бетона», чтобы обеспечить полную и последовательную подготовку поверхности во всей отрасли.

«Тем не менее, один критический аспект процесса подготовки поверхности, который часто упускается из виду, — это необходимость заполнения воздушных пустот, ям и других полостей на поверхности бетона перед нанесением покрытия», — сказал О’Ди. «В противном случае покрытие подвергается дегазации, вызванной дефектами, — явление, возникающее при нанесении защитных покрытий на бетон (преимущественно вертикально залитых на месте), когда воздух захватывается внутри полостей дыр и попадает в защитное покрытие или через него, вызывая образование пор и праздники в пленке покрытия. Чтобы облегчить выделение газа, вызванное люком, в полость люка должен быть втянут материал, чтобы вытеснить воздух внутри ».

Чтобы облегчить выделение газа, вызванное люком, в полость люка должен быть втянут материал, чтобы вытеснить воздух внутри ».

Для защиты инфраструктуры сточных вод от биогенной сульфидной коррозии компания Tnemec разработала Perma-Shield, универсальную линейку продуктов из 100% твердых частиц. эпоксидные покрытия, разработанные с исключительно низкой проницаемостью для h3S и стойкостью к h3SO4.

«Series 434 Perma-Shield h3S — это эпоксидный раствор со 100% содержанием твердых частиц, наносимый шпателем; Серия 436 Perma-Shield FR — это толстослойная эпоксидная футеровка, на 100% армированная твердыми волокнами, с возможностью нанесения распылением; и Series 435 Perma-Glaze — это многофункциональная полиаминовая эпоксидная смола со 100% содержанием твердых веществ, разработанная для нанесения на сталь, бетон или в качестве глазури поверх Series 434 или 436 », — сказал О’Ди.«Материалы Perma-Shield превосходно проявили себя в испытании Tnemec для анализа тяжелых сточных вод, программе лабораторных испытаний, моделирующей воздействие повышенного содержания сероводорода и серной кислоты на системы покрытия, используемые в тяжелых условиях сточных вод».

Антикоррозийные покрытия — Coatings World

Антикоррозионные покрытия — незаменимый инструмент в борьбе с ржавчиной. Антикоррозийные покрытия, используемые на всем, от автомобилей до мостов и туннелей, защищают конструкции в самых суровых условиях. Сегодня существует ряд направлений роста антикоррозионных покрытий. По словам Андерса Брекке, менеджера группы по категориям отделочных материалов компании Jotun Coatings, ключевые рынки включают нефть и газ, энергетику, промышленность и инфраструктуру. «Нефтегазовая промышленность по-прежнему демонстрирует хороший рост, и мы хорошо разбираемся в этой отрасли. Норвежская нефтяная промышленность расположена на пороге Jotun, и мы хорошо разбираемся в этой отрасли», — сказал он. «Мы также считаем очень интересной отрасль альтернативной энергетики.Производство ветряных мельниц — одна из областей, у которых есть потенциал. Это отрасль, в которой мы можем увидеть инновационные решения будущего. Мы надеемся, что новые альтернативные источники энергии будут стараться быть экологически безопасными на протяжении всей цепочки создания стоимости, и мы можем ожидать, что в этом виде бизнеса предпочтение будет отдано водным технологиям ». Причина в том, что клиенты не будут жертвовать никакими антикоррозийными свойствами, поскольку техническое обслуживание здесь может быть сложно и дорого, например, ветряные мельницы, расположенные в море

Причина в том, что клиенты не будут жертвовать никакими антикоррозийными свойствами, поскольку техническое обслуживание здесь может быть сложно и дорого, например, ветряные мельницы, расположенные в море

Еще одним важным направлением антикоррозионных покрытий является транспортная инфраструктура.«Мы выполняем требования по ремонту / восстановлению транспортной инфраструктуры, включая шоссе и мосты, — сказал Джон Стил, президент Substrate, Inc.». «Мы также видим значительные возможности в вооруженных силах. Над наземными резервуарами для хранения и прибрежными нефтяными платформами. также находятся в нашем списке приоритетов «.

Препятствия в развитии

Разработка антикоррозионных покрытий для самых разных областей применения — непростая задача. Покрытия должны соответствовать определенным эксплуатационным требованиям, а также соответствовать все более строгим экологическим нормам.� � �

«Постоянно растущие требования к характеристикам антикоррозионных покрытий в сочетании с расходами и заботой об окружающей среде делают такие важные области, как OEM, ремонт автомобилей, покрытия для тяжелых условий эксплуатации, промышленные и специальные покрытия, ключевыми областями антикоррозионного покрытия. производителей «, — сказал Ларс Кирмайер, менеджер по развитию бизнеса антикоррозионных материалов Heubach GmbH.

производителей «, — сказал Ларс Кирмайер, менеджер по развитию бизнеса антикоррозионных материалов Heubach GmbH.

Одной из важных тенденций является рост площади лакокрасочного покрытия на водной основе и сокращение использования покрытий на основе растворителей.«Похоже, что в будущем произойдет рост количества промышленных защитных покрытий на водной основе из-за ужесточения правил производства с низким содержанием летучих органических соединений», — сказал Кирмайер. «Эти покрытия более удобны в использовании из-за их слабого запаха и безопаснее для окружающей среды».

«Летучие органические соединения являются необходимым компонентом всех органических покрытий поверхности», — продолжил Кирмайер. «Из доступных на сегодняшний день технологий окраски с низким содержанием летучих органических соединений только составы с высоким содержанием твердых частиц или водные составы в настоящее время являются практическими предложениями для защитных покрытий.Альтернативы включают покрытия, отверждаемые излучением, и порошковые покрытия. Кроме того, в последнее время в мире защитных покрытий популярным материалом стали тонкие керамические или не содержащие золь покрытия ».

Кроме того, в последнее время в мире защитных покрытий популярным материалом стали тонкие керамические или не содержащие золь покрытия ».

Другими тенденциями на рынке, по словам Кирмайера, являются системы поверхностно-толерантных защитных покрытий или покрытия, обеспечивающие универсальную адгезию. меньше покрытий — до однослойного нанесения — и сочетаются с большой толщиной пленки и высоким глянцем.

Несмотря на все инновации, покрытие может работать наилучшим образом только при правильном нанесении.Правильная подготовка субстрата жизненно важна.

«Подготовка основания — самый важный этап процесса нанесения покрытия», — сказал Мехруз Заманзаде, сертифицированный NACE (Национальная ассоциация инженеров по коррозии) специалист по защите материалов в Matco Association. «Надлежащая подготовка поверхности основания обеспечит долгий срок службы и высокую производительность при минимальном уходе».

Один из способов улучшить антикоррозионные свойства защитного покрытия — добиться наилучшей адгезии к основанию. «Соответственно, предварительная обработка является очень важным фактором и сильно влияет на формирование защитного покрытия», — сказал Кирмайер. «Высокие затраты на электроэнергию и экологическое законодательство стимулировали исследования и разработки альтернативных технологий предварительной обработки. Среди них — новые тенденции, такие как нанотехнологии, силановые технологии или предварительная обработка без содержания фосфора».

«Соответственно, предварительная обработка является очень важным фактором и сильно влияет на формирование защитного покрытия», — сказал Кирмайер. «Высокие затраты на электроэнергию и экологическое законодательство стимулировали исследования и разработки альтернативных технологий предварительной обработки. Среди них — новые тенденции, такие как нанотехнологии, силановые технологии или предварительная обработка без содержания фосфора».

| Follansbee TCS II Крыши двух основных жилых зданий в Stonnington Commons — исторический проект реставрации, который сформировал многофункциональный комплекс из литейного цеха 19 века в Стоннингтоне, штат Коннектикут. |

«Некоторые производители автомобилей уже заменили часть своей традиционной предварительной обработки фосфатированием цинком на так называемый метод« нанокерамики »с использованием наноразмерных частиц, таких как соединения циркония и специальные органические вещества, которые образуют меньше шлама и меньше вредны для окружающей среды.«

«Некоторые производители автомобилей уже заменили часть своей традиционной предварительной обработки фосфатированием цинком на так называемый метод« нанокерамики »с использованием наноразмерных частиц, таких как соединения циркония и специальные органические вещества, которые образуют меньше шлама и меньше вредны для окружающей среды.«Нанотехнология продолжает предлагать некоторые захватывающие возможности для рынка антикоррозийных материалов».

«Нанотехнологии, скорее всего, будут включать некоторые интересные будущие перспективы для применения в области защиты от коррозии, но осуществимость этой технологии для промышленного использования, особенно в отношении обращения с ней. и затраты еще не полностью доказаны, — сказал Кирмайер. — Heubach находится в тесном контакте и налаживает сотрудничество с различными университетами и институтами, которые занимаются нанотехнологиями, и в настоящее время прилагает много усилий в исследовательской работе по использованию этой технологии в современных развитие антикоррозийного пигмента. «

«

Для Substrate, Inc. нанотехнологии были и были основой ее антикоррозионных продуктов.« Эта «новая» технология заставляет наши антикоррозионные продукты ковалентно связываться с подложками, устраняя необходимость в дорогостоящих профилях поверхности », сказал Стил.

Последние предложения продуктов

Существует ряд новых продуктов, в которых используются новейшие технологии для антикоррозионных покрытий. Со стороны поставщика Heubach разработал инновационный антикоррозионный пигмент.

«После успешного сбыта наших антикоррозионных пигментов широкого спектра на основе модифицированных фосфатов для универсального применения, Heubach недавно разработал не содержащий цинка антикоррозийный пигмент на основе диоксида кремния, который предназначен для использования в тонкопленочных применениях. , особенно рулонных покрытий, и будут представлены на рынке во втором квартале 2008 года », — сказал Кирмайер.

Substrate, Inc. разработала продукцию TegaTeknology, ряд покрытий с химическим прививкой, в первую очередь ориентированных на антикоррозионные покрытия для стали и алюминия. «Наши продукты содержат тщательно подобранный набор определенных мономеров в сочетании с запатентованной системой прививки / катализатора, что обеспечивает постоянную модификацию субстрата», — сказал Стил. «Основное применение наших продуктов — это грунтовка. Наши продукты требуют минимальной подготовки поверхности, не содержат окалины и углеводородов, и могут наноситься на прочно склеенную ржавчину. Верхние покрытия могут наноситься непосредственно на наши грунтовки, промежуточные покрытия не требуются. »

«Наши продукты содержат тщательно подобранный набор определенных мономеров в сочетании с запатентованной системой прививки / катализатора, что обеспечивает постоянную модификацию субстрата», — сказал Стил. «Основное применение наших продуктов — это грунтовка. Наши продукты требуют минимальной подготовки поверхности, не содержат окалины и углеводородов, и могут наноситься на прочно склеенную ржавчину. Верхние покрытия могут наноситься непосредственно на наши грунтовки, промежуточные покрытия не требуются. »

По словам Заманзаде, хромат, который используется в оцинкованной кровле и подъездных путях, и свинцовые покрытия для кровельных материалов подвержены коррозии и вымыванию водой из-за дождя, что может привести к загрязнению подземных вод.«Поэтому эти покрытия следует заменить как можно скорее», — сказал он. Follansbee Steel предлагает кровельные продукты, такие как TCD II, которые представляют собой экологически чистые панели, обеспечивающие приятный внешний вид, а также защиту от коррозии. Высокоэффективные коррозионно-стойкие оловянно-цинковые покрытия Follansbee для меди, нержавеющей стали и кровельных панелей из углеродистой стали прошли более 17 750 часов испытаний в солевом тумане.

Высокоэффективные коррозионно-стойкие оловянно-цинковые покрытия Follansbee для меди, нержавеющей стали и кровельных панелей из углеродистой стали прошли более 17 750 часов испытаний в солевом тумане.

Jotun недавно выпустила на рынок Hardtop Flexi, гибкий полиуретан, и Hardtop XP, традиционный полиуретан с высокой твердостью.Кроме того, компания продолжит разработку экологически чистых продуктов. «Продукты на водной основе будут иметь большее значение, и мы будем уделять этому больше внимания», — сказал Брекке. «В будущем традиционные технологии будут иметь более высокий объем сухого остатка и меньше вредных растворителей».

Экологически чистые антикоррозионные покрытия | База данных исследовательского проекта | Исследовательский проект грантополучателя | ЗАКАЗ

Экологически чистые антикоррозионные покрытия

Номер контракта EPA: 68D00244Название: Экологически чистые антикоррозионные покрытия

Исследователи: Кларк, Ричард Л.

Текущие следователи: Миллер, Майкл Б.

Малый бизнес: Luna Innovations Inc. , F and S Inc

Текущий малый бизнес: Luna Innovations Inc.

Контактное лицо EPA: Ричардс, апрель

Этап: I

Срок проекта: 1 сентября 2000 г. 1 марта 2001 г.

Сумма проекта: 69 974 долл. США

RFA: Исследование инноваций малого бизнеса (SBIR) — фаза I (2000) RFA Text | Списки получателей

Категория исследований: Нанотехнологии , SBIR — Предотвращение загрязнения , Предотвращение загрязнения / устойчивое развитие , Исследование инноваций малого бизнеса (SBIR)

Описание:

Коррозия металлических конструкций оценивается во многие миллиарды долларов. ежегодно.Наиболее распространенные методы ингибирования или предотвращения коррозии включают:

нанесение тяжелых поверхностных покрытий (краски и грунтовки) или конверсия

покрытия с использованием различных металлов в строго контролируемых процессах и

регулируется из-за токсичности и возможных канцерогенных свойств. F&S предлагает

разработать альтернативный процесс, способный ингибировать коррозию без

использование или производство опасных материалов, которые также могут быть адаптированы к

покрытие больших поверхностей.Новый процесс нанесения покрытия был разработан на основе

ионные самоорганизующиеся монослои (ISAM), которые: (1) продемонстрировали коррозию

ингибирование алюминиевых сплавов; (2) не содержит и не создает опасных

материалы; и (3) продемонстрировал практические методы применения, в том числе

напыление и неэлектролитическая чистка. Этот проект этапа I адаптирует

процесс нанесения покрытий на сталь и другие металлы и сплавы. Полученное покрытие

процесс позволит длительное хранение сырья без необходимости

повторная полировка или удаление перед использованием.

ежегодно.Наиболее распространенные методы ингибирования или предотвращения коррозии включают:

нанесение тяжелых поверхностных покрытий (краски и грунтовки) или конверсия

покрытия с использованием различных металлов в строго контролируемых процессах и

регулируется из-за токсичности и возможных канцерогенных свойств. F&S предлагает

разработать альтернативный процесс, способный ингибировать коррозию без

использование или производство опасных материалов, которые также могут быть адаптированы к

покрытие больших поверхностей.Новый процесс нанесения покрытия был разработан на основе

ионные самоорганизующиеся монослои (ISAM), которые: (1) продемонстрировали коррозию

ингибирование алюминиевых сплавов; (2) не содержит и не создает опасных

материалы; и (3) продемонстрировал практические методы применения, в том числе

напыление и неэлектролитическая чистка. Этот проект этапа I адаптирует

процесс нанесения покрытий на сталь и другие металлы и сплавы. Полученное покрытие

процесс позволит длительное хранение сырья без необходимости

повторная полировка или удаление перед использованием. Ультратонкий слой покрытия совместим

со всеми стандартными производственными процессами, включая сварку и покраску.

Ультратонкий слой покрытия совместим

со всеми стандартными производственными процессами, включая сварку и покраску.Предлагаемый процесс найдет применение в защите крупных сооружений. такие как корабли, мосты, автомобильные компоненты и коммерческие самолеты изготовление. Он послужит недорогой, экологически чистой заменой антикоррозионных покрытий для многих небольших конструкций и компонентов в коммерческое и промышленное применение.

Публикации и презентации:

Публикации по этому проекту были представлены: Просмотреть все 3 публикации для этого проектаДополнительные ключевые слова:

малый бизнес, SBIR, защита от загрязнения, покрытия, машиностроение, химия, EPA. , RFA, научная дисциплина, устойчивая промышленность / бизнес, более чистое производство / предотвращение загрязнения, устойчивая окружающая среда, химия, технологии для устойчивой окружающей среды, новые / инновационные технологии, инженерное дело, коррозионностойкое, экологически безопасное покрытие, ионные самосборные монослои, чистые технологии , опасные материалы, процессы нанесения покрытий, токсичность, канцерогенность, экологически безвредные покрытия, составы покрытий, предотвращение загрязнения, альтернативные покрытия, защита от коррозии, покрытияОтчет о ходе работ и окончательные отчеты:

Антикоррозийные пигменты Grace — SHIELDEX®

SHIELDEX ® нефосфатные, не содержащие хрома антикоррозионные пигменты защищают металл при использовании в грунтовках для рулонных покрытий общего промышленного назначения грунтовки и грунтовки для автомобильных и морских покрытий. Этот высокоэффективный ингибитор коррозии с последующим добавлением отвечает самым строгим экологическим стандартам и требованиям, обеспечивая нетоксичную альтернативу соединениям фосфата хрома (VI) и цинка для производства экологически чистых красок и покрытий, отверждаемых излучением. Эффективность ингибирования ржавчины пигмента SHIELDEX ® была тщательно проверена в различных условиях и подтверждена ускоренной инновационной технологией естественного атмосферного воздействия.

Этот высокоэффективный ингибитор коррозии с последующим добавлением отвечает самым строгим экологическим стандартам и требованиям, обеспечивая нетоксичную альтернативу соединениям фосфата хрома (VI) и цинка для производства экологически чистых красок и покрытий, отверждаемых излучением. Эффективность ингибирования ржавчины пигмента SHIELDEX ® была тщательно проверена в различных условиях и подтверждена ускоренной инновационной технологией естественного атмосферного воздействия.

Покупатель Сервис и поддержка

В 1949 году компания Grace впервые применила синтетический диоксид кремния для высокоэффективных промышленных покрытий.Наш опыт в области добавок к покрытиям проявляется в улучшении характеристик, которое вы можете измерить. Фундаментальное понимание Грейс инженерии частиц позволяет нам настраивать свойства поверхности, пор и частиц для конкретных приложений и помогает предоставлять решения, специально разработанные для вашего приложения. А всестороннее понимание отраслевых процессов и проблем нашими преданными командами НИОКР и технической поддержки гарантирует, что вы получите максимальную отдачу от наших продуктов.

А всестороннее понимание отраслевых процессов и проблем нашими преданными командами НИОКР и технической поддержки гарантирует, что вы получите максимальную отдачу от наших продуктов.

Для получения дополнительной информации о SHIELDEX ® Anti-Corrosion Pigments загрузите следующие брошюры:

| Внешний вид | Белый порошок без запаха | |||

| Средний размер частиц (мкм) | 5 | 3 | 3 | 3 |

| pH | 9 | 9 | 9 | 8 .7 |

| Плотность (г / см3) | 1,8 | 1,8 | 1,8 | 1,8 |

| Поглощение масла (г / 100 г) | 60 | 60 | 80 | 80 |

| SHIELDEX® AC 5 Пигмент | Стандартная толщина:

1-4 вес. Системы на основе растворителей: 3-7 мас.% на рецептуру |

| SHIELDEX® AC 3 Пигмент | Тонкопленочные системы:

3-5 мас.% От состава Двухкомпонентные системы: 5- 7 мас.% От состава |

| SHIELDEX® C 303 Пигмент | Специальная марка для реактивных грунтовок :

6-9 мас.-% по рецептуре Порошковые покрытия: ≈10% по массе в рецептуре |

| SHIELDEX® CS 311 Пигмент | Праймеры, катушки, GI, автомобильная; специально для систем кислотного отверждения Покрытия рулонов: 6-9 мас. Порошковые покрытия: ≈10 мас.% По рецептуре |

Антикоррозийный Присадки к антикоррозийным смазкам

Коррозия определяется как деструктивное изменение металла в результате химической или электрохимической реакции между металлом и окружающей средой, приводящее к изменению и ослаблению свойств металла.

Электрохимическая коррозия

Электрохимическая коррозия представляет собой реакцию черного металла (на основе железа) или его сплавов в двухступенчатом процессе в присутствии электролита, чаще всего воды или влаги. Результат этой реакции широко известен как ржавчина. Ингибиторы ржавления могут быть включены в состав для замедления коррозии сплавов железа. Ингибиторы ржавчины действуют, физически адсорбируясь на поверхности металла, тем самым защищая поверхность металла от воздействия воды, кислот и воздуха.

Результат этой реакции широко известен как ржавчина. Ингибиторы ржавления могут быть включены в состав для замедления коррозии сплавов железа. Ингибиторы ржавчины действуют, физически адсорбируясь на поверхности металла, тем самым защищая поверхность металла от воздействия воды, кислот и воздуха.

Химическая коррозия

Химическая коррозия включает в себя воздействие агрессивных химических веществ, таких как кислоты, основания и сера. Это часто является результатом окисления углеводородов и серосодержащих добавок или побочных продуктов добавок на поверхности металла или слое оксида металла, что приводит к образованию ионных металлических или окисленных металлических соединений.В отличие от электрохимической коррозии, для химической коррозии не требуется электролит, такой как вода, и она может происходить как в органических, так и в водных средах.

Добавление в смазку ингибиторов коррозии помогает замедлить процесс разрушения неблагородных металлов. Ингибиторы образуют неактивную пленку на поверхности металла, образуя комплекс с ионами металла на поверхности. Некоторые антикоррозионные присадки действуют путем нейтрализации коррозионных кислот, образующихся из масла и побочных продуктов деградации присадок.

Возможности тестирования Най

Существует несколько методов испытаний для измерения способности консистентной смазки предотвращать коррозию. Наиболее распространенным является испытание на коррозию меди (ASTM D-4048). Этот тест измеряет склонность консистентной смазки к коррозии меди в определенных статических условиях. Медную полоску погружают в смазку и помещают в печь на 24 часа при 100 ° C или 150 ° C.

По завершении периода испытаний внешний вид медной полосы визуально сравнивается со стандартом коррозии медной полосы и дается оценка коррозии.

Тест EMCOR

Испытание EMCOR (ASTM D-6138 используется для определения антикоррозионных свойств пластичной смазки в динамических влажных условиях шарикового подшипника. Стальной подшипник, заполненный консистентной смазкой, подвергается воздействию дистиллированной воды или состава соленой воды в зависимости от предполагаемой окружающей среды. экспонирование подшипника. Подшипник работает в течение одной недели в чередующихся динамических и статических условиях. В конце периода испытаний дорожка качения подшипника проверяется и получает оценку от 0 до 5, где 0 — лучший, а 5 — худший.

Рейтинги испытаний EMCOR

0 | Без коррозии |

1 | Следы коррозии (не более 3 пятен диаметром не более 1 мм) |

2 | Легкая коррозия с коррозией не более 1% поверхности |

3 | Умеренная коррозия (корродировано 3-5% поверхности) |

4 | Сильная коррозия (5-10% поверхности корродировано) |

5 | Сильная коррозия (> 10% поверхности корродировано) |

Существует несколько других методов измерения коррозии, таких как испытание распылением тумана (ASTM B-117), процедура оценки скорости коррозии (CREP) и испытание на коррозию подшипников (ASTM D-1743).

Компания «ГарантПБ» является официальным представителем крупнейших производителей средств антикоррозийной обработки. Продукция, которую мы используем при обработке металлоконструкций соответствует стандартам ГОСТ-Р, СЭС, ССПБ, НИКИМТ, ГИПРОНИИГАЗ. Специалисты нашей компании окажут квалифицированную помощь в выборе антикоррозийных материалов, позаботятся о правильном проектировании антикоррозийного покрытия и грамотно выполнят антикоррозийную обработку Ваших объектов.

Компания «ГарантПБ» является официальным представителем крупнейших производителей средств антикоррозийной обработки. Продукция, которую мы используем при обработке металлоконструкций соответствует стандартам ГОСТ-Р, СЭС, ССПБ, НИКИМТ, ГИПРОНИИГАЗ. Специалисты нашей компании окажут квалифицированную помощь в выборе антикоррозийных материалов, позаботятся о правильном проектировании антикоррозийного покрытия и грамотно выполнят антикоррозийную обработку Ваших объектов.

д.)

д.) д.)

д.)

Менее «благородный» металл будет подвергаться ускоренной коррозии, тогда как более «благородный» металл будет корродировать медленнее.

Менее «благородный» металл будет подвергаться ускоренной коррозии, тогда как более «благородный» металл будет корродировать медленнее. Барьерный защитный слой наносится непосредственно поверх самого металла, образуя защитный слой, оставляя металл не подверженным воздействию коррозионной среды.Покрытие, используемое для защиты основного материала, будет зависеть от типа металла, а также от типа повреждений, которых вы хотите избежать.

Барьерный защитный слой наносится непосредственно поверх самого металла, образуя защитный слой, оставляя металл не подверженным воздействию коррозионной среды.Покрытие, используемое для защиты основного материала, будет зависеть от типа металла, а также от типа повреждений, которых вы хотите избежать. Д.)

Д.) -% на рецептуру

-% на рецептуру % По рецептуре

% По рецептуре