Устройство ГРМ и принцип работы

Автор admin На чтение 7 мин. Просмотров 1.2k.

Устройство ГРМ

Четырехтактный двигатель внутреннего сгорания – наиболее распространенный силовой агрегат, использующийся в современном автомобилестроении. Свое название он получил по количеству фаз, необходимых для осуществления одного цикла работы, или поворота коленчатого вала на 720 градусов.

Фаза впрыска топлива или топливно-воздушной смеси, сжатие рабочего тела поршнем, рабочий ход и выпуск отработанных газов. В модели идеального двигателя все фазы разнесены во времени, перекрытие между ними отсутствует, что, в свою очередь, обеспечивает получение максимально возможных рабочих значений мощности, крутящего момента и оборотов двигателя.

На практике, к сожалению, дела обстоят несколько хуже. Устройство газораспределительного механизма, отвечающего за исполнение фазы впрыска топлива и удаление выхлопных газов, его схема и принцип работы – основная тема данной статьи.

Общая схема и взаимодействие частей

Своевременное открытие впускных и выхлопных клапанов в цилиндрах двигателя внутреннего сгорания обеспечивается работой газораспределительного механизма или ГРМ.

Данное устройство состоит из распределительного вала с кулачками, необходимого количества коромысел или толкателей клапанов, пружин и собственно клапанов. Шестерня распредвала, ремень или цепь, используемые для передачи вращения от коленвала, и механизм натяжения цепи так же являются частью ГРМ.

- Фаза впрыска топлива. Поршень начинает движение от верхней мертвой точки к нижней. Открывается клапан подачи горючего, и топливно-воздушная смесь заполняет разреженное пространство цилиндра. Отмерив необходимую дозу ТВС, клапан закрывается. Коленчатый вал повернулся на 180 градусов от начального положения.

- Фаза сжатия. Достигнув нижней мертвой точки, поршень меняет направление движения к ВМТ, осуществляя сжатие топливно-воздушной смеси.

При достижении верхней мертвой точки фаза сжатия рабочего тела оканчивается. Коленчатый вал совершил поворот на 360 градусов.

При достижении верхней мертвой точки фаза сжатия рабочего тела оканчивается. Коленчатый вал совершил поворот на 360 градусов. - Фаза рабочего хода. В момент нахождения поршня в ВМТ и достижения максимальной расчетной степени сжатия, происходит воспламенение топливно-воздушной смеси. Под действием стремительно расширяющихся газов поршень движется к нижней мертвой точке, совершая рабочий ход. При достижении НМТ третья фаза работы четырехтактного двигателя внутреннего сгорания считается оконченной. Коленчатый вал совершил поворот 540 градусов.

- Фаза удаления отработанных газов. Под действием коленчатого вала поршень начинает движение к верхней мертвой точке, вытесняя из объема цилиндра продукты сгорания топливно-воздушной смеси через открывшийся выхлопной клапан. По достижении поршнем ВМТ, фаза выхлопа считается завершенной, коленчатый вал совершил оборот на 720 градусов.

Для достижения такой точности по времени открытия впускных и выхлопных клапанов, газораспределительный механизм синхронизирован с оборотами коленчатого вала двигателя. Ремень или цепь передает вращение распределительному валу, кулачки которого, нажимая на коромысла, открывают поочередно впускные и выпускные клапаны ГРМ.

Классификация ГРМ

Нижнеклапанные двигатели

Газораспределительный механизм двигателя внутреннего сгорания прошел долгий путь от 1900-х годов до наших дней.

Нижнеклапанные двигатели с распредвалом в блоке цилиндров, использовались повсеместно, вплоть до середины двадцатого века. Схема и устройство впускных и выпускных клапанов, расположенных в ряд тарелками вверх, обеспечивала простоту изготовления и малошумность двигателя. Основным минусом подобной конструкции был сложный путь топливно-воздушной смеси, неоптимальный режим наполнения цилиндров, и, как следствие, меньшая мощность силового агрегата.

Газораспределительный механизм такого вида использовался вплоть до 90-х годов двадцатого столетия в грузовых автомобилях.

Пример тому – ГАЗ 52, выпуск которого закончился в 1991 году.

Смешанное расположение клапанов

Попытки повысить мощностные характеристики ДВС привели к созданию двигателя со смешанным расположением клапанов. Впускные находились в головке блока цилиндров, а выпускные – в блоке, как у обычного «нижнеклапанника».

Распределительный вал один, так же расположенный в блоке цилиндров. Клапана, отвечающие за впуск топливно-воздушной смеси управлялись посредством штанг – толкателей, через которые передавалось усилие с распредвала, выхлопные – с помощью привычного коромысла.

Такая компоновочная схема обеспечивала более низкую температуру ТВС, и, как следствие, более высокую мощность, по сравнению с нижнеклапанными двигателями внутреннего сгорания.

Верхнеклапанные двигатели

Газораспределительный механизм, клапаны впускной и выхлопной системы которого находятся в головке блока цилиндров, а распредвал – в самом блоке, был сконструирован Дэвидом Бьюиком в самом начале двадцатого столетия. Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

Подобная компоновочная схема обладает высокой надежностью, за счет передачи вращения от коленчатого вала к распределительному, с помощью шестерни. Зубчатый ремень, изношенный в процессе эксплуатации, может оборваться, нанеся серьезные повреждения клапанному механизму ГРМ, изношенная же передаточная шестерня лишь немного сдвинет фазы газораспределения, что опытный водитель заметит по изменениям в работе двигателя.

Минусом является некоторая инерционность подобной конструкции, что накладывает ограничения на обороты двигателя, а, следовательно, на крутящий момент и степень форсирования. Использование более чем двух клапанов на цилиндр приводит к усложнению газораспределительного механизма и увеличению габаритных размеров двигателя. Четырехклапанные двигатели такой компоновки используются в грузовых автомобилях КамАЗ, дизельных тепловозных двигателях.

Газораспределительный механизм автомобиля «Волга» двадцать первой модели был устроен именно по верхнеклапанной схеме.

- Двигатели, в которых распредвал и клапаны газораспределительного механизма располагаются в головке блока цилиндров, обозначаются аббревиатурой SOHC. Принцип действия и устройство механизма управления клапанами ГРМ отличается большим разнообразием. Существует схема открытия клапанов при помощи коромысел, рычагов и толкателей. Наибольшее распространение подобное устройство двигателей получило в период с середины 60-х до конца 80-х годов двадцатого столетия. В данный момент такие двигатели устанавливаются на недорогие легковые автомобили.

- Двигатели, газораспределительный механизм которых включает в себя два распредвала, обозначается аббревиатурой DOHC. При использовании двух клапанов на цилиндр, каждый распределительный вал открывает свой ряд клапанов. Такое устройство ГРМ позволяет уменьшить инерцию коленчатого вала, и тем самым значительно увеличивает обороты и мощность ДВС. Принцип работы двигателя, использующего четыре и более клапана на цилиндр, ничем не отличается от вышеописанного. Подобные силовые агрегаты демонстрируют большую, чем у двухклапанных аналогов, мощность и устанавливаются на большинство современных автомобилей.

В двигателях с подобным типом газораспределительного механизма важную роль играет устройство привода распредвалов. В качестве передаточного элемента используется цепь, находящаяся в герметично закрытом объеме, и омывающаяся маслом, или зубчатый ремень, находящийся на внешней стороне двигателя.

Поломка привода ГРМ зачастую приводит к печальным последствиям. Оборвавшийся ремень, износившийся в процессе эксплуатации, вызывает мгновенную остановку распределительного вала, вследствие чего некоторые клапаны остаются в открытом состоянии. Удар поршня по выступающей тарелке наносит серьезные повреждения головке блока цилиндров. В особо тяжелых случаях ремонт невозможен и требуется замена данного элемента двигателя.

Устройство десмодромного газораспределительного механизма

Для двигателей, конструкция ГРМ которых допускает использование пружин для закрывания клапанов, существует ограничение по максимальному количеству оборотов в минуту. При достижении значения в 9000 об/мин пружины не смогут обеспечить нужную скорость срабатывания, что неизбежно приведет к поломке двигателя.

Принцип десмодромного ГРМ заключается в использовании двух распределительных валов, один из которых производит открытие, а второй, закрытие клапанов. В таком двигателе нет ограничения на развиваемые обороты, ведь скорость срабатывания механизма напрямую зависит от скорости вращения коленвала.

Создание газораспределительного механизма с изменяемыми фазами стало возможным относительно недавно, с началом использования в двигателестроении бортовых компьютеров и электронных управляющих блоков. Система электромагнитных клапанов, меняющая режим работы согласно команд микропроцессора, позволяет снимать с двигателя мощность, приближающуюся к расчетной, при минимальном расходе топлива.

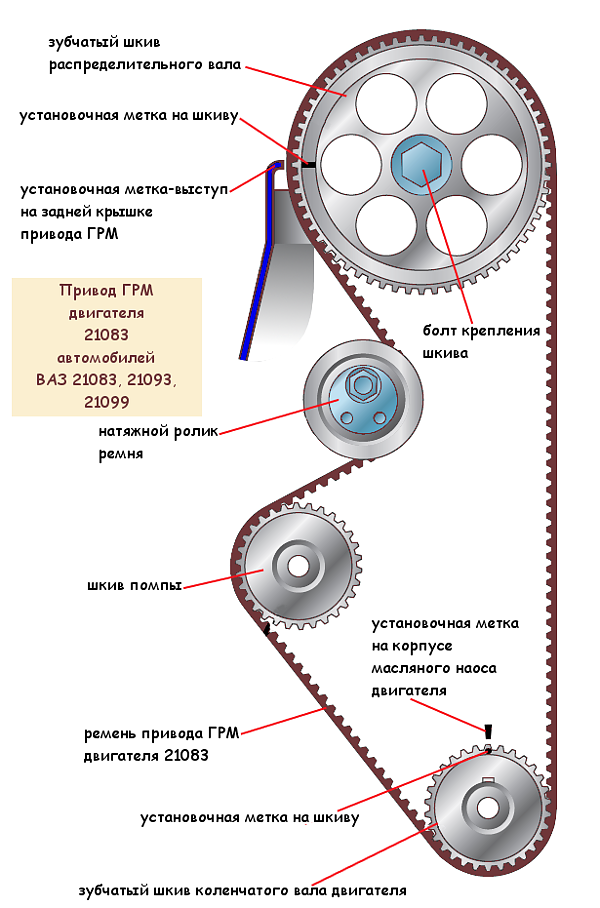

Замена ремня ГРМ своими руками

Снимая изношенный ремень, и устанавливая на его место новый, легко изменить взаимное расположение коленчатого и распределительного валов. В этом случае сместятся фазы газораспределения двигателя, что приведет к нарушениям в работе, вплоть до поломки. Метки на шестернях приводного механизма служат для визуального контроля настройки ГРМ.

Сняв непригодный ремень, необходимо совместить метки шестерней коленчатого и распределительного валов с прорезями в кожухе приводного механизма. Назначение этой операции – установка условного «нуля», с которого и начнется работа двигателя. Далее следует аккуратно установить запасной ремень, стараясь не сместить метки на шестернях.

Следующий шаг – осмотр и регулировка усилия натяжного ролика. Назначение этого узла в удержании ремня на шестернях приводного механизма. Правильность регулировки ролика можно проверить, повернув натянутый ремень пальцами. Если удастся провернуть на девяносто градусов – натяжной механизм отрегулирован хорошо. Если ремень повернется на угол меньший, чем 90 градусов, то он перетянут, если на больший, то недотянут.

Если удастся провернуть на девяносто градусов – натяжной механизм отрегулирован хорошо. Если ремень повернется на угол меньший, чем 90 градусов, то он перетянут, если на больший, то недотянут.

Очень важно при монтаже не брать ремень ГРМ промасленными руками. Это может привести к проскакиванию на шестернях приводного механизма.

Купленный на придорожной АЗС ремень следует тщательно осмотреть. При нарушении условий хранения, даже новый ремень привода ГРМ пойдет трещинами и не сможет быть использован по назначению.

Видео, иллюстрирующее работу ГРМ

Мне нравится2Не нравитсяЧто еще стоит почитать

Принцип работы системы газораспределения двигателя внутреннего сгорания (ГРМ)

Система ГРМ служит для обеспечения своевременного открытия или закрытия клапанов головки блока цилиндров.

При открытии впускного клапана в камеру сгорания двигателя поступает топливно-воздушная смесь, которая воспламеняется при сжатии поршня. При открытии выпускного клапана из камеры сгорания выходят отработанные газы.

Вовремя открывать необходимые клапана и предназначен весь газораспределительный механизм. В механизм ГРМ можно отнести: распредвал, клапана (впускные, выпускные), приводной ремень или цепь, натяжители, направляюшие, успокоители, шестерни и т.д.

Распределительный вал (он же распредвал) представляет собой металлический вал с кулачками разной формы, который при вращение нажимает кулачками на клапана, тем самым открывая или закрывая их.

Распредвал приводится в действие от вращения коленчатого вала (коленвала) посредством привода. Распределительный вал вращается со скоростью в два раза меньшей, чем коленчатый вал.

В современных двигателях используются ременные или цепные приводные механизмы. Все они обеспечивают передачу крутящего момента от коленвала к распределительному валу. Каждый из перечисленных приводов ГРМ имеют свои положительные и отрицательные качества.

Все они обеспечивают передачу крутящего момента от коленвала к распределительному валу. Каждый из перечисленных приводов ГРМ имеют свои положительные и отрицательные качества.

Ременный привод менее долговечный, но более дешев в обслуживании и установки. В среднем срок службы оригинального ремня или качественного не оригинального ремня около 80 000 км. пробега. И как правило не возникает особых трудностей заменить “уставший” ремень на новый.

Цепной привод ГРМ гораздо долговечнее, в среднем срок службы цепи около 200 000 км. (у разных производителей данные рознятся, некоторые говорят от 300 тыс.км, а некоторые рекомендует менять уже на пробеге в 150 тыс.км). Не редки случаи, когда цепные системы газораспределения “переживают” другие детали двигателя, такие как поршня, вкладыши, гильзы. И при разборе “стукнувшего” мотора можно увидеть цепи и шестерни в отличном состоянии и при пробеге за 250 тыс. км. Но в связи с более высоким весом цепи по сравнению с ремнем, требуются дополнительные устройства натяжения (успокоительные, натяжители, балансиры, башмаки, направляющие и т.д.) и смазки. Как следствие замена цепи представляет собой достаточно дорогостоящее занятие

Как определить, что пора поменять привод ГРМ?

У ремня все просто! Желательно осматривать (при возможности) ремень на наличие трещин в процессе эксплуатации и менять его согласно нормативным срокам замены! При замене ремня ГРМ желательно сразу поменять ролики и водяную помпу на новые.

В интернет-магазине запчастей на иномарки Arparts.ru вы найдете широкий ассортимент комплектов для замены ремней ГРМ с роликами и помпами!

С цепью все немного сложнее

Ремкомплекты цепей ГРМ представленные в интернет-магазине автозапчастей ARparts.ru

Общее устройство распределительного механизма (ГРМ)

Видео: Принцип работы газораспределительного механизма.

Ремень ГРМ. Ресурс, когда менять. Цепь или ремень ГРМ. Что лучше и надежнее. Растянутая цепь ГРМ — симптомы

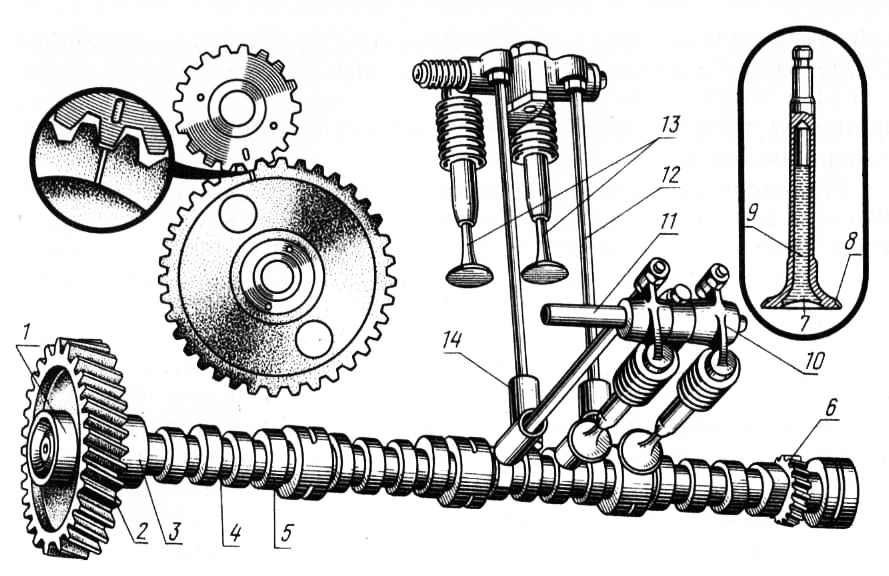

Распределительный механизм (ГРМ) двигателя состоит из распределительного вала, шестерен привода, подшипников вала, толкателей и направляющих толкателей, клапанных пружин, впускных и выпускных клапанов и направляющих втулок клапанов.

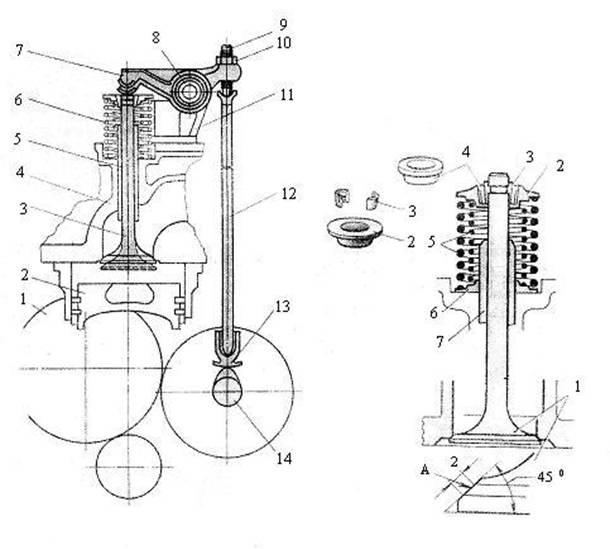

Работа распределительного механизма происходит следующим образом. При вращении коленчатого вала вращается также и распределительный вал 8, шестерня 9 которого находится в постоянном зацеплении с шестерней коленчатого вала. Число зубьев шестерен подобрано так, что у четырехтактных двигателей распределительный вал вращается в два раза медленнее коленчатого вала, у двухтактных — с такой же скоростью, что и коленчатый вал.

Рис. Распределительный механизм двигателя с нижним расположением клапанов: 1 — кулачки распределительного вала; 2 — пружина клапана; 3 — направляющая втулка клапана; 4 — стержень клапана; 5 — направляющая толкателя; 6 — толкатель; 7 — подшипник распределительного вала; 8 — распределительный вал; 9 — распределительная шестерня

Имеющиеся на распределительном валу кулачки 1 своими выступами плавно отжимают толкатели 6, поднимая их. Толкатель давит на стержень 4 клапана и, сжимая пружину 2, поднимает клапан. При этом внутреннее пространство цилиндра сообщается либо с впускным трубопроводом, если открыт впускной клапан, либо с выпускным, если открыт выпускной клапан. Когда, выступ кулачка распределительного вала сходит с тарелки толкателя, клапан закрывается под действием пружины.

В двигателе с верхним расположением клапанов давление кулачка 1 распределительного вала 2, расположенного в верхней части блока цилиндров, воспринимается толкателем 3, который передает его через штангу 4 на плечо коромысла 6, поднимая его. Так как коромысло сидит на оси, то его второе плечо опускается и своим носком давит на стержень клапана 8. При этом сжимается пружина 7 и клапан открывается.

Рассмотрим назначение и устройство деталей распределительного механизма.

Клапаны соединяют и разъединяют полости цилиндров с впускным и выпускным трубопроводами.

Клапан состоит из головки 1 и стержня 2. Изготовляются клапаны из прутковой высококачественной стали: впускные чаще всего из хромистой, а выпускные из жаростойкой сильхромовой. Выпускные клапаны могут быть сварными; в этом случае головка делается из сильхромовой стали, а стержень из хромистой. Головка клапана имеет снизу шлифованную конусную поверхность, которой она соприкасается с седлом 9, установленным в теле блока цилиндров при нижнем расположении клапанов или в теле головки блока цилиндров при верхнем расположении клапанов.

Рис. Распределительный механизм двигателя с верхним расположением клапанов: 1 — кулачок распределительного вала; 2 — распределительный вал; 3 — толкатель; 4 — штанга; 3 — контргайка; 5 — коромысло; 7 — пружина клапана; 8 — клапан; 9 — седло клапана

Рис. Клапан: 1 — головка клапана; 2 — стержень; 3 — тарелка клапана; 4 — сухарь; 5 — болт; 6 — толкатель; 7 — тарелка толкатели

Чтобы увеличить срок службы, седла выпускных клапанов обычно делаются вставными из специального жаростойкого чугуна. Рабочие поверхности головки клапана и седла притираются одна к другой для плотной посадки клапана. Плотное прижатие клапана к седлу обеспечивается давлением клапанной пружины, которая одним концом упирается в тело клапанной коробки, а другим в тарелку 3 клапана. Тарелка удерживается на стержне клапана обычно сухарями 4, входящими в кольцевую выточку стержня, либо чекой, вставляемой в отверстие стержня. Стержень клапана движется в направляющей втулке, которая впрессовывается в тело клапанной коробки или (в случае верхнего расположения клапанов) в тело головки блока цилиндров. Чтобы улучшить наполнение цилиндров горючей смесью, впускные клапаны у многих двигателей имеют диаметр головки больший, чем выпускные.

В двухтактных дизелях с прямоточной продувкой, где воздух в цилиндры нагнетается через продувочные окна 4 (рис. а), имеются лишь выпускные клапаны 5. Для лучшей очистки цилиндров от отработавших газов каждый цилиндр имеет не один, а два выпускных клапана.

Толкатели передают давление от кулачка распределительного вала стержню клапана или штанге.

Они изготовляются из стали или чугуна; рабочие поверхности их шлифуются и подвергаются термической обработке. Толкатель 6 представляет собой стержень, который заканчивается снизу тарелкой 7. Чтобы уменьшить вес, стержень толкателя обычно делается пустотелым.

Для предотвращения одностороннего износа форма тарелки толкателя и кулачка распределительного вала подбирается с таким расчетом, чтобы толкатель мог немного поворачиваться относительно своей оси при каждом набегании на него кулачка.

Поэтому часто у двигателей рабочая поверхность тарелки толкателя делается выпуклой, а кулачку придается небольшая конусность. У двигателей некоторых типов вращение толкателя достигается небольшим смещением оси толкателя относительно средней части кулачка. Чтобы уменьшить потери на трение, а также износ рабочей поверхности толкателя и кулачков распределительного вала, стержень толкателя у некоторых типов двигателей имеет снизу ролик.

Между толкателем (или доском коромысла при верхнем расположении клапанов) и стержнем клапана есть небольшой зазор. При работе двигателя стержень клапана удлиняется вследствие нагрева, и если бы не было зазора, то клапан, упираясь в толкатель, не садился бы плотно в свое седло.

Этот зазор для выпускных клапанов у некоторых двигателей делается несколько большим, чем для впускных. Объясняется это тем, что выпускные клапаны под действием раскаленных отработавших газов сильно нагреваются и их стержни удлиняются больше, чем стержни впускных клапанов.

Зазоры между стержнями клапанов и толкателями (носками коромысел) имеют строго определенную величину для каждой марки автомобиля. Нарушение этих зазоров ухудшает работу двигателя и ведет к преждевременному износу деталей распределительного механизма.

Нарушение этих зазоров ухудшает работу двигателя и ведет к преждевременному износу деталей распределительного механизма.

Зазор между стержнем клапана и толкателем при нижнем расположении клапанов регулируется с помощью болта 5 с контргайкой, который ввертывается в верхнюю часть стержня толкателя; при верхнем расположении клапанов — с помощью регулировочного болта или винта с контргайкой, который ввертывается в плечо коромысла. В дизелях с верхним расположением клапанов для регулировки зазора между стержнем клапана и носком коромысла имеется регулировочный наконечник с контргайкой 5, который навертывается на верхнюю часть штанги 4.

Толкатели движутся в направляющих втулках, установленных либо непосредственно в теле блока или в головке блока цилиндров, либо в отдельных секциях, которые привертываются к блоку болтами.

Распределительный вал предназначается для своевременного открытия и закрытия клапанов.

Он отковывается из стали или отливается из специального чугуна заодно с кулачками и опорными шейками с последующей механической и термической обработкой.

Количество кулачков на распределительном валу зависит от числа цилиндров и типа двигателя. В карбюраторных двигателях для каждого цилиндра делаются два кулачка: впускной и выпускной. У дизелей ЯАЗ на цилиндр приходится по три кулачка: один для привода насос-форсунки и два для привода выпускных клапанов. Подшипниками распределительного вала являются стальные втулки, залитые антифрикционным сплавом и запрессованные в тело блока цилиндров. Во втулках имеются отверстия для подвода смазки к шейкам вала.

От распределительного вала обычно осуществляется привод масляного насоса и распределителя системы зажигания; для этого в средней части вала нарезается винтовая шестерня.

Кроме кулачков, шеек и шестерни, на распределительном валу карбюраторного двигателя имеется эксцентрик для привода бензинового насоса, подающего бензин из бака в карбюратор.

Распределительный вал приводится во вращение коленчатым валом через зубчатую передачу.

Шестерни привода распределительного вала, чтобы повысить износоустойчивость зубчатой передачи, изготовляются из разных материалов: ведущая — из стали, ведомая — из чугуна или текстолита. Для повышения бесшумности и плавности работы шестерни обычно изготавливаются с косыми зубьями.

Ведущая шестерня устанавливается на носке коленчатого вала на шпонке и закрепляется болтом (храповиком). Ведомая шестерня устанавливается на передней части распределительного вала также на шпонке и крепится гайкой или болтом.

Для правильной работы двигателя коленчатый и распределительный валы должны занимать строго определенное положение один относительно другого. Поэтому при сборке распределительные шестерни сцепляются между собой по меткам, имеющимся на зубьях шестерен.

Шестерни размещены в картере, отлитом заодно с блоком цилиндров и закрытом крышкой, которая штампуется из листовой стали или отливается из чугуна.

Осевое перемещение распределительного вала, возникающее при вращении шестерен с косыми зубьями, ограничивается упорным фланцем, укрепленным на передней стенке картера двигателя и входящим с определенным зазором между торцом передней шейки вала и ступицей шестерни.

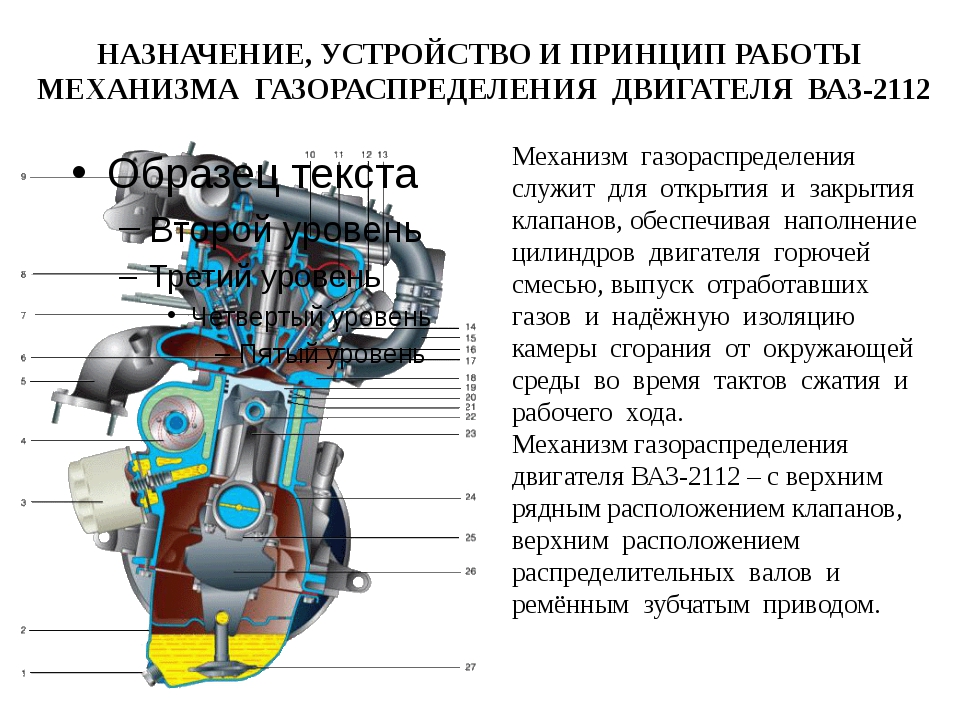

назначение, устройство и принцип работы газораспределительного механизма двигателя

Автор Павел Александрович Белоусов На чтение 5 мин. Просмотров 164

Современный двигатель внутреннего сгорания имеет сложную конструкцию, и один из ее основных элементов – газораспределительный механизм (ГРМ). Главное назначение газораспределительного механизма – регулировка своевременной подачи топливно-воздушной смеси в моторные цилиндры и вывод из них отработанных газов за счет периодического открытия и закрытия системы клапанов.

Конструкция ГРМ

Газораспределительный механизм двигателя приводит в движение систему клапанов. В различных моделях автомобилей применяются разные технические решения для обеспечения работы ГРМ, но принцип работы у всех одинаковые и обычный газораспределительный механизм состоит из:

- распределительного вала с установленными на него кулачками;

- системы впускных и выпускных клапанов с тарелочками, закрепленными сухарями;

- рычагов (рокеров) или гидрокомпенсаторов;

- шестерни распределительного вала;

- шестерни коленчатого вала;

- ремня или цепи ГРМ;

- дополнительных шестерней и роликов.

Работа системы клапанов

Каждый клапан оснащается пружиной, которая возвращает его в верхнее (закрытое) положение. Специальный кулачок, расположенный на валу, вращаясь, нажимает на клапан, открывая его в нужный момент. Чтобы пружина не соскользнула, на верхней части клапана делается кольцевая проточка, иногда две или три, в неё вставляется сухарь, к которому прикрепляется тарелка с конусовидным отверстием. Собранный из двух частей сухарь тоже имеет конусную поверхность и надежно удерживает тарелку с пружиной. Собранный таким образом клапан называют «засухаренным».

Распределительный вал

Нажимающие на клапана кулачки заставляет двигаться специальный механизм – привод ГРМ, точнее еще один его компонент – газораспределительный вал, который еще называют распредвалом. Кулачки являются его составной частью, а крепится он на специальных опорных шейках в головке блока цилиндров. В зависимости от расположения кулачков на распредвалу, поочередно открываются нужные для нормальной работы двигателя клапана, в чем и состоит принцип работы ГРМ. В некоторых моделях двигателей, где цилиндры расположены не рядно, предусмотрена пара распределительных валов.

Работа системы валов ГРМ

Распредвал приводится в движение посредством коленчатого вала, на конце которого находится шестерня специально подобранного диаметра. Другая шестерня устанавливается на распределительный вал. Передача крутящего момента от коленчатого вала к распределительному передается стальной цепью или ремнем с зубцами под шестерни, который изготовлен из прочной армированной резины. Работа газораспределительного механизма зависит от правильной установки цепи или ремня. В этом случае все клапана открываются в нужный момент, что позволяет воздушно-топливной смеси заходить в цилиндр, сгорать там и выводить отработанные газы. В этом состоит главный принцип работы газораспределительного механизма.

В зависимости от конструкции нажатие на клапан осуществляется непосредственно кулачком на распределительном валу или через рычаг, называемый рокером, на который воздействует кулачок. Назначение и устройство газораспределительного механизма позволяет открывать нужные клапана в момент наступления нужного такта работы двигателя, что обеспечивает ее бесперебойность. Любое нарушение ведёт к сбою в работе вплоть до поломки силового агрегата.

Назначение и устройство газораспределительного механизма позволяет открывать нужные клапана в момент наступления нужного такта работы двигателя, что обеспечивает ее бесперебойность. Любое нарушение ведёт к сбою в работе вплоть до поломки силового агрегата.

Проблема термического расширения

Устройство ГРМ обеспечивают нормальную работу двигателя, но при этом возникают определенные проблемы. Это касается термического расширения металла, из которого сделаны клапана, поскольку он подвергается воздействию высоких температур при сгорании топлива. При нагревании он удлиняется и не может плотно закрыть отверстие в цилиндре, что существенно снижает компрессию. Чтобы клапан удлинялся не в цилиндр, а вверх, между тарелкой и кулачком или рокером и кулачком делается тепловой зазор в 0,2 мм. Этот зазор выставляется и проверяется специальным щупом, а регулируется винтом или болтом.

В современных двигателях для борьбы с тепловым расширением используются другие детали газораспределительного механизма – гидрокомпенсаторы. В этом случае регулировка клапанов не потребуется, зазор выставляется и регулируется автоматически. Если гидрокомпенсатры начинают постукивать, это говорит о проблемах в их работе, поскольку они не успевают выбирать зазоры. Основные причины появления такой проблемы – поломка самого гидрокомпенсатора, который подлежит замене, реже засор или плохая работа системы смазки.

Видео: Принцип работы газораспределительного механизма

ГРМ в процессе эксплуатации

Чтобы при работе не возникло проблем, нужно периодически проверять газораспределительный механизм мотора. Нужно при помощи щупа контролировать тепловой зазор между клапаном и рычагом распредвала, а при необходимости производить регулировку.

Поскольку газораспределительный механизм предназначен для согласованной работы всех элементов двигателя, то нужно знать, что если в процессе его работы оборвется приводной ремень, то распределительный и коленчатый валы перестают работать синхронно. При этом распредвал может остановиться в положении, при котором один из клапанов останется полностью открытым и тогда двигающийся вверх поршень неизбежно ударит по клапану, который погнется, что приведет к выходу двигателя из строя и серьезному ремонту.

При этом распредвал может остановиться в положении, при котором один из клапанов останется полностью открытым и тогда двигающийся вверх поршень неизбежно ударит по клапану, который погнется, что приведет к выходу двигателя из строя и серьезному ремонту.

Чтобы избежать подобной ситуации, необходимо вовремя производить замену приводного ремня ГРМ. Периодичность замены указывается производителем в зависимости от конструктивных особенностей двигателя, но в большинстве случаев это рекомендуется делать при пробеге от 60 до 70 тыс. км. Это достаточно сложная операция, которую делают специалисты на СТО, но если у водителя есть нужные навыки, замену можно сделать и самостоятельно. Цепи ГРМ служат гораздо дольше, замена может потребоваться при пробеге от 300 до 400 тыс. км. Особенность двигателей с цепями: при их растяжении они начинают характерно греметь и позванивать, что позволяет определить необходимость замены.

Назначение газораспределительного механизма двигателя – обеспечить синхронную работу поршневой группы и клапанов. Каждый из его элементов должен работать в номинальном режиме, только тогда двигатель заведется. Иногда случается так, что ремень ГРМ не разрывается, а проскальзывает по шестерням, что будет видно по его меткам. В этом случае двигатель не заведется и потребуется замена ремня.

Схема устройства и работа механизма газораспределения

В четырехтактных двигателях применяют клапанный механизм газораспределения, служащий для своевременной подачи в цилиндры воздуха (в дизелях) или горючей смеси (в карбюраторных двигателях) и для выпуска из цилиндров отработавших газов. Клапаны в определенные моменты открывают и закрывают впускные и выпускные каналы головки цилиндров, т.е. обеспечивают сообщение цилиндров двигателя с впускным и выпускным трубопроводами. В изучаемых двигателях используют механизм газораспределения с верхним расположением клапанов и нижним положением распределительного вала.

Рис. Схема механизма газораспределения: 1 — ось коромысел; 2 — регулировочный винт; 3 — контргайка; 4 — стойка; 5 — штанга; 6 — толкатель; 7 — распределительный вал; 8 — шестерня распределительного вала; 9 — шестерня коленчатого вала; 10 — промежуточная шестерня; 11 — поршень; 12 — клапан; 13 — головка цилиндров; 14 — направляющая втулка; 15 — пружина клапана; 16 — коромысло

Механизм газораспределения состоит из:

- впускных и выпускных клапанов с пружинами

- передаточных деталей от распределительного вала к клапанам

- распределительного вала

- шестерни

Механизм работает следующим образом: коленчатый вал с помощью шестерен вращает распределительный вал 7, каждый кулачок которого, набегая на толкатель 6, поднимает его вместе со штангой 5. Последняя, в свою очередь, поднимает один конец коромысла 16, при этом другой конец, двигаясь вниз, давит на клапан 12. Клапан опускается и сжимает пружину 15. Когда кулачок распределительного вала 7 сходит с толкателя 6, штанга 5 и толкатель опускаются, а клапан 12 под действием пружины «садится в седло» и плотно закрывает отверстие канала.

Последняя, в свою очередь, поднимает один конец коромысла 16, при этом другой конец, двигаясь вниз, давит на клапан 12. Клапан опускается и сжимает пружину 15. Когда кулачок распределительного вала 7 сходит с толкателя 6, штанга 5 и толкатель опускаются, а клапан 12 под действием пружины «садится в седло» и плотно закрывает отверстие канала.

Для лучшей очистки цилиндров от отработавших газов и заполнения их свежим воздухом или горючей смесью клапаны открыты дольше, чем в простейшем двигателе. От степени наполнения цилиндров «свежим зарядом» и степени очистки их от отработавших газов во многом зависит мощность двигателя.

Для того чтобы в цилиндры двигателя поступило больше воздуха или горючей смеси, впускные клапаны должны открываться с опережением, т.е. до прихода поршня в верхнюю мертвую точку (ВМТ). При большой частоте вращения коленчатого вала такт впуска повторяется часто, поэтому во впускном трубопроводе создается разрежение и воздух поступает в цилиндры двигателя, несмотря на то, что поршень некоторое время движется вверх. Поступление воздуха в цилиндры через открытый клапан продолжается по инерции и после того, как поршень пройдет нижнюю мертвую точку (НМТ). Впускной клапан закрывается с некоторым запаздыванием. Периоды от момента открытия клапанов до момента их закрытия, выраженные в угловых градусах поворота коленчатого вала, называют «фазами газораспределения». Их можно изобразить в виде таблицы, либо в виде круговой диаграммы, как, например, на рисунке. За счет опережения открытия и запаздывания закрытия впускного клапана период впуска воздуха у двигателя ЗМЗ-53 продлевается от 180 до 268°.

Рис. Диаграмма фаз газораспределения двигателя ЗМЗ-53

После закрытия впускного клапана происходят сжатие смеси и рабочий ход поршня. Выпуск отработавших газов из цилиндра, или открытие выпускного клапана, начинается до прихода поршня в НТМ, за 50° по углу поворота коленчатого вала. Выпускной клапан закрывается после прохода поршнем ВМТ. Продолжительность открытия выпускного клапана по углу поворота коленчатого вала составляет 252°.

Продолжительность открытия выпускного клапана по углу поворота коленчатого вала составляет 252°.

В конце такта выпуска и начале такта впуска оба клапана некоторое время открыты одновременно, что соответствует 46 по углу поворота коленчатого вала. Такое угловое перекрытие тактов клапанов способствует лучшей очистке цилиндра от отработавших газов в результате его продувки свежим воздухом.

Моменты открытия и закрытия клапанов у каждого двигателя различны и зависят от профиля кулачков распределительного вала, а также от величины зазоров между клапанами и коромыслами.

Общее устройство грм грузовых автомобилей. Типы ГРМ: плюсы и минусы

Четырехтактный двигатель внутреннего сгорания – наиболее распространенный силовой агрегат, использующийся в современном автомобилестроении. Свое название он получил по количеству фаз, необходимых для осуществления одного цикла работы, или поворота коленчатого вала на 720 градусов.

Фаза впрыска топлива или топливно-воздушной смеси , сжатие рабочего тела поршнем, рабочий ход и выпуск отработанных газов. В модели идеального двигателя все фазы разнесены во времени, перекрытие между ними отсутствует, что, в свою очередь, обеспечивает получение максимально возможных рабочих значений мощности, крутящего момента и оборотов двигателя.

На практике, к сожалению, дела обстоят несколько хуже. Устройство газораспределительного механизма, отвечающего за исполнение фазы впрыска топлива и удаление выхлопных газов, его схема и принцип работы – основная тема данной статьи.

Общая схема и взаимодействие частей

Своевременное открытие впускных и выхлопных клапанов в цилиндрах двигателя внутреннего сгорания обеспечивается работой газораспределительного механизма или ГРМ.

Данное устройство состоит из распределительного вала с кулачками, необходимого количества коромысел или толкателей клапанов, пружин и собственно клапанов. Шестерня распредвала, ремень или цепь, используемые для передачи вращения от коленвала, и механизм натяжения цепи так же являются частью ГРМ.

Для достижения такой точности по времени открытия впускных и выхлопных клапанов, газораспределительный механизм синхронизирован с оборотами коленчатого вала двигателя. Ремень или цепь передает вращение распределительному валу, кулачки которого, нажимая на коромысла, открывают поочередно впускные и выпускные клапаны ГРМ.

Классификация ГРМ

Нижнеклапанные двигатели

Газораспределительный механизм двигателя внутреннего сгорания прошел долгий путь от 1900-х годов до наших дней.

Нижнеклапанные двигатели с распредвалом в блоке цилиндров, использовались повсеместно, вплоть до середины двадцатого века. Схема и устройство впускных и выпускных клапанов, расположенных в ряд тарелками вверх, обеспечивала простоту изготовления и малошумность двигателя. Основным минусом подобной конструкции был сложный путь топливно-воздушной смеси, неоптимальный режим наполнения цилиндров, и, как следствие, меньшая мощность силового агрегата.

Газораспределительный механизм такого вида использовался вплоть до 90-х годов двадцатого столетия в грузовых автомобилях. Пример тому – ГАЗ 52, выпуск которого закончился в 1991 году.

Смешанное расположение клапанов

Попытки повысить мощностные характеристики ДВС привели к созданию двигателя со смешанным расположением клапанов. Впускные находились в головке блока цилиндров, а выпускные – в блоке, как у обычного «нижнеклапанника».

Распределительный вал один, так же расположенный в блоке цилиндров. Клапана, отвечающие за впуск топливно-воздушной смеси управлялись посредством штанг – толкателей, через которые передавалось усилие с распредвала, выхлопные – с помощью привычного коромысла.

Такая компоновочная схема обеспечивала более низкую температуру ТВС, и, как следствие, более высокую мощность, по сравнению с нижнеклапанными двигателями внутреннего сгорания.

Верхнеклапанные двигатели

Газораспределительный механизм, клапаны впускной и которого находятся в головке блока цилиндров, а распредвал – в самом блоке, был сконструирован Дэвидом Бьюиком в самом начале двадцатого столетия. Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

Подобная компоновочная схема обладает высокой надежностью, за счет передачи вращения от коленчатого вала к распределительному, с помощью шестерни. Зубчатый ремень, изношенный в процессе эксплуатации, может оборваться, нанеся серьезные повреждения клапанному механизму ГРМ, изношенная же передаточная шестерня лишь немного сдвинет фазы газораспределения, что опытный водитель заметит по изменениям в работе двигателя.

Минусом является некоторая инерционность подобной конструкции, что накладывает ограничения на обороты двигателя, а, следовательно, на крутящий момент и степень форсирования. Использование более чем двух клапанов на цилиндр приводит к усложнению газораспределительного механизма и увеличению габаритных размеров двигателя. Четырехклапанные двигатели такой компоновки используются в грузовых автомобилях КамАЗ, дизельных тепловозных двигателях.

Газораспределительный механизм автомобиля «Волга» двадцать первой модели был устроен именно по верхнеклапанной схеме.

- Двигатели, в которых распредвал и клапаны газораспределительного механизма располагаются в головке блока цилиндров, обозначаются аббревиатурой SOHC. Принцип действия и устройство механизма управления клапанами ГРМ отличается большим разнообразием. Существует схема открытия клапанов при помощи коромысел, рычагов и толкателей. Наибольшее распространение подобное устройство двигателей получило в период с середины 60-х до конца 80-х годов двадцатого столетия. В данный момент такие двигатели устанавливаются на недорогие легковые автомобили.

- Двигатели, газораспределительный механизм которых включает в себя два распредвала, обозначается аббревиатурой DOHC. При использовании двух клапанов на цилиндр, каждый распределительный вал открывает свой ряд клапанов. Такое устройство ГРМ позволяет уменьшить инерцию коленчатого вала, и тем самым значительно увеличивает обороты и мощность ДВС.

Принцип работы двигателя , использующего четыре и более клапана на цилиндр, ничем не отличается от вышеописанного. Подобные силовые агрегаты демонстрируют большую, чем у двухклапанных аналогов, мощность и устанавливаются на большинство современных автомобилей.

Принцип работы двигателя , использующего четыре и более клапана на цилиндр, ничем не отличается от вышеописанного. Подобные силовые агрегаты демонстрируют большую, чем у двухклапанных аналогов, мощность и устанавливаются на большинство современных автомобилей.

В двигателях с подобным типом газораспределительного механизма важную роль играет устройство привода распредвалов. В качестве передаточного элемента используется цепь, находящаяся в герметично закрытом объеме, и омывающаяся маслом, или зубчатый ремень, находящийся на внешней стороне двигателя.

Поломка привода ГРМ зачастую приводит к печальным последствиям. Оборвавшийся ремень, износившийся в процессе эксплуатации, вызывает мгновенную остановку распределительного вала, вследствие чего некоторые клапаны остаются в открытом состоянии. Удар поршня по выступающей тарелке наносит серьезные повреждения головке блока цилиндров. В особо тяжелых случаях ремонт невозможен и требуется замена данного элемента двигателя.

Устройство десмодромного газораспределительного механизма

Для двигателей, конструкция ГРМ которых допускает использование пружин для закрывания клапанов, существует ограничение по максимальному количеству оборотов в минуту. При достижении значения в 9000 об/мин пружины не смогут обеспечить нужную скорость срабатывания, что неизбежно приведет к поломке двигателя.

Принцип десмодромного ГРМ заключается в использовании двух распределительных валов, один из которых производит открытие, а второй, закрытие клапанов. В таком двигателе нет ограничения на развиваемые обороты, ведь скорость срабатывания механизма напрямую зависит от скорости вращения коленвала.

Создание газораспределительного механизма с изменяемыми фазами стало возможным относительно недавно, с началом использования в двигателестроении бортовых компьютеров и электронных управляющих блоков. Система электромагнитных клапанов, меняющая режим работы согласно команд микропроцессора, позволяет снимать с двигателя мощность, приближающуюся к расчетной, при минимальном расходе топлива.

Замена ремня ГРМ своими руками

Снимая изношенный ремень, и устанавливая на его место новый, легко изменить взаимное расположение коленчатого и распределительного валов. В этом случае сместятся фазы газораспределения двигателя, что приведет к нарушениям в работе, вплоть до поломки. Метки на шестернях приводного механизма служат для визуального контроля настройки ГРМ.

Сняв непригодный ремень, необходимо совместить метки шестерней коленчатого и распределительного валов с прорезями в кожухе приводного механизма. Назначение этой операции – установка условного «нуля», с которого и начнется работа двигателя. Далее следует аккуратно установить запасной ремень, стараясь не сместить метки на шестернях.

Следующий шаг – осмотр и регулировка усилия натяжного ролика. Назначение этого узла в удержании ремня на шестернях приводного механизма. Правильность регулировки ролика можно проверить, повернув натянутый ремень пальцами. Если удастся провернуть на девяносто градусов – натяжной механизм отрегулирован хорошо. Если ремень повернется на угол меньший, чем 90 градусов, то он перетянут, если на больший, то недотянут.

Очень важно при монтаже не брать ремень ГРМ промасленными руками. Это может привести к проскакиванию на шестернях приводного механизма.

Купленный на придорожной АЗС ремень следует тщательно осмотреть. При нарушении условий хранения, даже новый ремень привода ГРМ пойдет трещинами и не сможет быть использован по назначению.

Видео, иллюстрирующее работу ГРМ

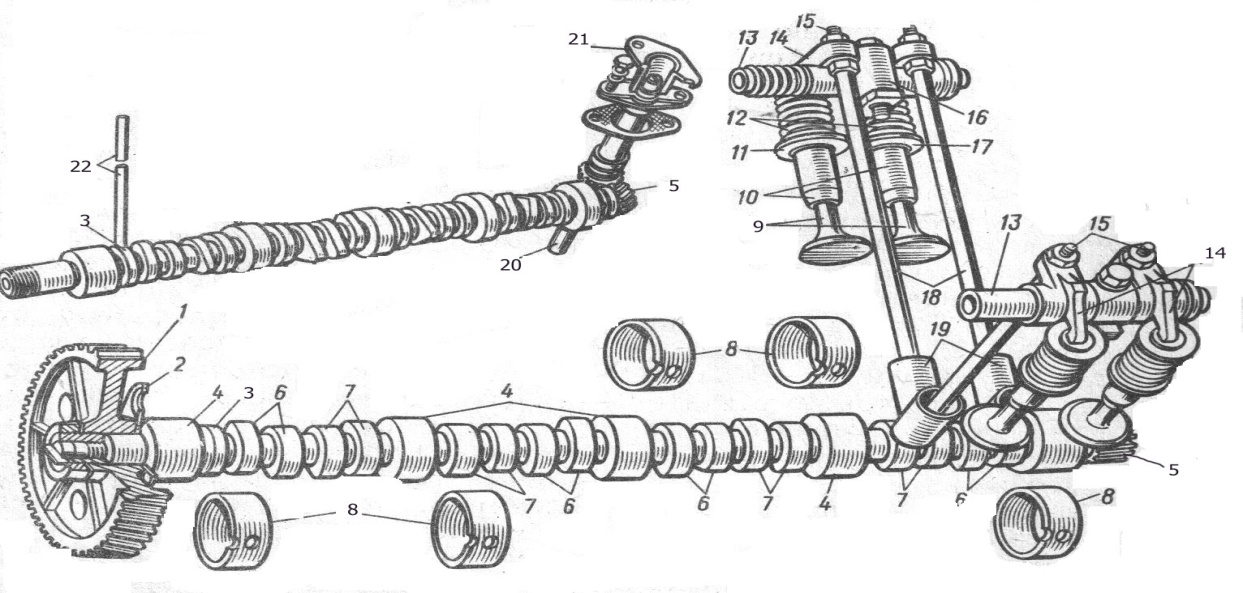

Механизм газораспределения предназначен для своевременного впуска в цилиндры воздуха (дизели) или горючей смеси (карбюраторные и газовые двигатели) и выпуска из них отработавших газов. Механизм газораспределения может иметь верхнее расположение клапанов (в головке цилиндров) или нижнее (в блоке цилиндров). В современных автомобильных двигателях применяют механизм газораспределения с верхним расположением клапанов, которое позволяет получить компактную камеру сгорания, обеспечить лучшее наполнение цилиндров горючей смесью и облегчить регулировку тепловых зазоров.

Механизм газораспределения:

1 — шестерня распределительного вала, 2 — упорный фланец, 3 — распорное кольцо, 4 — опорные шейки,

5 — эксцентрик привода топливного насос, 6 — кулачки выпускных клапанов, 7 — кулачки впускных клапанов,

8 – втулки, 9 — впускной клапан, 10 -направляющая втулка, 11 — упорная шайба, 12 — пружина,

13 — ось коромысел, 14 — коромысло, 15 — регулировочный винт, 16 -стойка оси коромысел,

17 — механизм поворота выпускного клапана, I8 — выпускной клапан, 19 — штанга, 20 — толкатели,

21 — шестерня привода масляного насоса и прерывателя-распределителя

Механизм газораспределения с верхним расположением клапанов.

На рисунке показан механизм газораспределения двигателя ЗИЛ-130. Усилие от кулачков 6 и 7 распределительного вала через толкатели 20, штанги 19 и коромысла 14 передается клапанам, которые открываются, сжимая пружины 12. Закрытие клапанов происходит под действием сжатых пружин. На общем для обоих рядов цилиндров распределительном вале имеются также шестерни 21 привода масляного насоса и прерывателя-распределителя, а также эксцентрик 5 привода топливоподкачивающего насоса. Распределительный вал расположен в блоке цилиндров и шестерней 1 приводится от коленчатого вала; частота вращения распределительного вала должна быть в два раза меньше частоты вращения коленчатого вала.

Для ограничения осевых перемещений распределительного вала между шестерней 1 и передней опорной шейкой 4 установлено распорное кольцо 3, которое обеспечивает зазор (0,1 — 0,2 мм) между упорным фланцем 2 и шестерней 1.

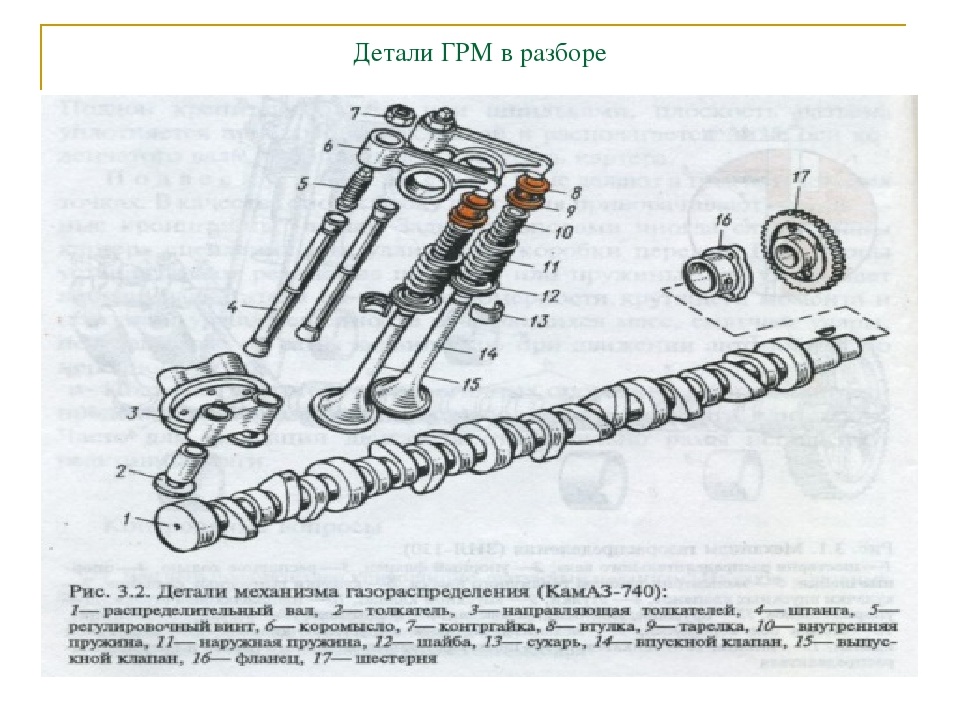

Механизм газораспределения дизеля КамАЗ-740 также имеет один распределительный вал 1 с шестерней привода 17, установленной на заднем конце вала.

1 — распределительный вал, 2 — толкатель, 3 — направляющая толкателей, 4 — штанга,

5 — регулировочный винт, 6 — коромысло, 7 — контргайка, 8 — втулка, 9 — тарелка,

10 — пружина внутренняя, 11 — пружина наружная, 12- шайба, 13 — сухарь, 14 — впускной клапан,

15 — выпускной клапан, 16 — фланец, 17 – шестерня.

Стальной распределительный вал установлен в развале блока цилиндров на пяти подшипниках скольжения.

Осевое перемещение вала ограничено корпусом заднего подшипника, в торцы которого с одной стороны упирается ступица шестерни 17, а с другой — упорный борт задней опорной шейки вала.

Стальные толкатели 2 грибкового типа пустотелые с цилиндрической направляющей частью. Тарелка толкателя имеет наплавку отбеленным чугуном.

Направляющая 3 толкателей делается съемной, общей для четырех толкателей, что облегчает ее ремонт. Впускной 14 и выпускной 15 клапаны изготовлены из жаропрочной стали. Стержни клапанов на длине 120 мм от верхнего торца покрыты графитом для лучшей приработки. Во время работы двигателя клапаны поворачиваются относительно седла за счет специальной конструкции разъемного соединения (втулка 8 — тарелка 9), что повышает продолжительность их эксплуатации без ремонта.

В современных высокооборотных двигателях легковых автомобилей ВАЗ и «Москвич» распределительный вал установлен на головке блока цилиндров, что упрощает кинематическую связь между кулачками и клапанами. Такое расположение распределительного вала называется верхним, оно позволяет упростить блок цилиндров и уменьшить шум при работе механизма газораспределения. При верхнем расположении распределительный вал приводится цепью или зубчатым ремнем.

Привод механизма газораспределения с верхним расположением распределительного вала:

а — цепью, б — зубчатым ремнем; 1 — коленчатый вал, 2 — ведущая звездочка, 3 — цепь,

4 — башмак натяжного устройства, 5 — натяжное устройство, 6 — ведомая звездочка,

7 — распределительный вал, 8 — рычаг привода клапана, 9 — клапаны,

10 — втулка регулировочного болта, 11 — регулировочный болт, 12 — успокоитель цепи,

13 — звездочка привода масляного насоса и прерывателя-распределителя,

14, 16, 17 — зубчатые шкивы, 15 — зубчатый ремень, 18 — болт

Например, на двигателях автомобилей ВАЗ-2101 «Жигули» (рис. а) чугунный распределительный вал 7 расположен в пяти опорах, алюминиевый корпус которых устанавливается на шпильки и притягивается сверху к головке цилиндров гайками.

Кулачки распределительного вала действуют на рычаги 8, которые, поворачиваясь на сферической головке регулировочного болта 11, другим концом нажимают на стержень клапана и открывают его. Регулировочный болт ввернут во втулку 10 головки цилиндров и стопорится контргайкой. Закрывается клапан двумя пружинами. Вращение от коленчатого вала 1 к распределительному валу 7 передается втулочно-роликовой цепью 3. Этой же цепью приводится во вращение ведомая звездочка 13 привода масляного насоса и прерывателя-распределителя зажигания. Для уменьшения колебаний цепи служит успокоитель 12, закрепленный на торце двигателя. Для натяжения цепи предусмотрено натяжное устройство 5 с башмаком 4.

Привод распределительного вала в двигателе автомобиля ВАЗ-2105 осуществляется зубчатым ремнем. Для этого на коленчатом и распределительном валах (рис. б) установлены шкивы 14 и 16 с наружными зубьями специального профиля. Шкивы 14 и 16 охватываются ремнем 15, на внутренней поверхности которого также имеются зубья. Ремень охватывает также зубчатый шкив 17 привода масляного насоса. Ремень изготовлен из специальной резины, армированной стеклокордовым шнуром, а его рабочая зубчатая поверхность покрыта специальной эластичной тканью.

В конструкции привода предусмотрено натяжное устройство, состоящее из закрепленного на поворотной пластине гладкого ролика, который прижимается к наружной поверхности ремня 15 пружиной. Чтобы натяжение ремня сделать нормальным, достаточно отпустить болт 18, проходящий сквозь прорезь в пластине. Это позволит пружине подтянуть пластину вместе с роликом 5, после чего болт 18 следует затянуть.

Весь привод распределительного вала не нуждается в смазке; от пыли и грязи защищен легкими пластмассовыми крышками. Привод зубчатым ремнем позволяет (по сравнению с цепным) снизить металлоемкость и шум механизма газораспределения.

Поверхности кулачков и опорных шеек распределительного вала дизеля КамАЗ-740 отцементированы и закалены токами высокой частоты. Втулки подшипников сделаны из биметаллической ленты и запрессованы в перегородки блока. Шестерни привода распределительного вала расположены на заднем торце блока цилиндров.

Между каждой парой опорных шеек вала имеются четыре кулачка — для клапанов одного цилиндра правого ряда и одного цилиндра левого ряда. Углы взаимного расположения кулачков зависят от порядка работы цилиндров и фаз газораспределения.

Каждый цилиндр имеет по одному впускному и одному выпускному клапану. Для некоторых двигателей распределительные валы изготовляют из чугуна, в этом случае их кулачки и шейки подвергают отбеливанию.

Шестерни распределительных валов карбюраторных двигателей делают из чугуна или из текстолита. Зубья у шестерен косые, что вызывает появление силы, стремящейся переместить распределительный вал в осевом направлении.

Толкатели изготовляют из стали или чугуна. Стальные толкатели имеют наплавленную чугунную пятку, соприкасающуюся с кулачком. Толкатели бывают цилиндрическими, грибовидными или роликовыми. Толкатели имеют углубления, в которые входят нижние концы штанг. Перемещаются толкатели в направляющих, выполненных в блоке цилиндров, или в привернутых к нему корпусах направляющих.

Штанги изготовляют полыми из стали или из дюралюминия со стальными сферообразными наконечниками, которыми штанга упирается с одной стороны в толкатель, а с другой — в сферическую поверхность регулировочного винта.

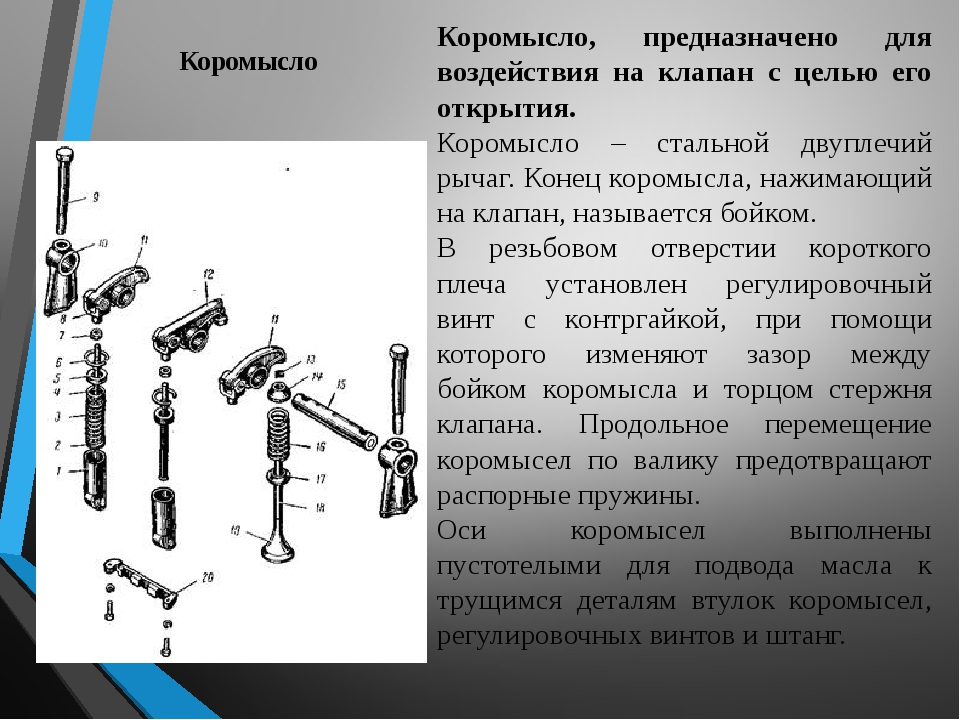

Коромысло изготовляют из стали или чугуна. Плечо коромысла со стороны клапана длиннее, чем со стороны штанги толкателя. Это позволяет уменьшить высоту подъема толкателя и штанги. В отверстие коромысла запрессована бронзовая втулка. Устанавливают коромысла на полых осях, которые бывают общими для всех цилиндров или выполняют отдельно для каждого цилиндра.

Клапаны открывают и закрывают впускные и выпускные каналы. Клапан состоит из тарельчатой плоской головки и стержня. Диаметр головки впускного клапана больше, чем выпускного. Впускные клапаны изготовляют из хромистой стали; выпускные клапаны (или их головки) — из жаростойкой стали. Вставные седла клапанов, запрессованные в головку или блок цилиндров, изготовляют из жаростойкого чугуна. На рабочую поверхность головки выпускных клапанов иногда наплавляют жаростойкий сплав. Для лучшего охлаждения внутреннюю полость некоторых выпускных клапанов заполняют металлическим натрием, который имеет высокую теплопроводность и температуру плавления 98°С. При движении клапана расплавленный натрий, перемещаясь внутри стержня, отводит теплоту от головки к стержню, которая затем передается направляющей втулке 10.

Рабочая поверхность головки клапана (фаска) обычно имеет угол 45°; только у впускных клапанов двигателя ЗИЛ-130 этот угол равен 30°. Фаску головки клапана тщательно обрабатывают и притирают к седлу.

Стержень клапана имеет выточку, в которую вставляют сухарики 7 для крепления упорной шайбы 6 пружины клапана. Стержни клапанов перемещаются в направляющих втулках 10 — чугунных или металлокерамических.

Клапан прижимается к седлу одной или двумя пружинами. При двух пружинах направление их витков должно быть различным, чтобы при поломке одной из них ее витки не могли попасть между витками другой.

а — выпускной клапан, б — клапан закрыт, в — клапан открыт, г — детали механизма;

1 — корпус механизма поворота, 2 — шарики, 3 — опорная шайба, 4 — замочное кольцо, 5 — пружина клапана,

6 — упорная шайба пружины, 7 — сухарики, 8 — дисковая пружина, 9 — возвратная пружина,

10 — направляющая втулка, 11 — металлический натрий

Выпускные клапаны двигателей принудительно поворачиваются при работе, что предотвращает их заедание и обгорание. Механизм поворота состоит из неподвижного корпуса 1 (рис. а-г), пяти шариков 2 с возвратными пружинами 9, дисковой пружины 8 и опорной шайбы 3 с замочным кольцом 4. Корпус 1 установлен на направляющей втулке 10 клапана в углублении головки цилиндров и имеет секторные пазы для шариков 2. Опорная шайба 3 и дисковая пружина 8 с зазором надеты на выступ корпуса. При закрытом клапане (рис. б), когда усилие его пружины 5 невелико, дисковая пружина 8 выгнута наружной кромкой кверху, а внутренней кромкой опирается на заплечик корпуса /. При открытии клапана усилие его пружины 5 увеличивается, дисковая пружина 8 распрямляется и ложится на шарики 2 (рис. в). Усилие пружины 8 передается на шарики 2, и они, перекатываясь по секторным пазам корпуса, поворачивают дисковую пружину и опорную шайбу, а следовательно, пружину клапана и клапан.

При закрытии клапана усилие его пружины уменьшается, дисковая пружина 8 прогибается и упирается в заплечик корпуса, освобождая шарики 2, которые под действием пружины 9 возвращаются в исходное положение.

Для предотвращения попадания масла в цилиндр по зазору между стержнем клапана и направляющей втулкой 2 на ней или стержне клапана устанавливают резиновое уплотнение в виде колпачка 1 или сальника 3.

а — ЗМЗ-24, б — ВАЗ-2105;

1 — колпачок, 2 — направляющая втулка, 3 — сальник, 4 — лабиринтное уплотнение

В настоящее время за рубежом все шире применяют так называемую четырехклапанную конструкцию (в первую очередь для двигателей легковых автомобилей), т. е. установку в каждом цилиндре двух впускных и двух выпускных клапанов. Это позволяет улучшить наполнение цилиндров свежей смесью, а значит, увеличить литровую мощность двигателя (до 50 кВт/л). Свеча у четырехклапанных карбюраторных двигателей расположена в центре камеры, что сокращает время сгорания смеси и улучшает топливную экономичность двигателя.

Фазы газораспределения и порядок работы цилиндров

Фазы газораспределения.

Под фазами газораспределения понимают моменты начала открытия и конца закрытия клапанов, выраженные в градусах угла поворота коленчатого вала относительно мертвых точек. Для лучшей очистки цилиндров от отработавших газов выпускной клапан должен открываться до достижения поршнем НМТ, а закрываться после ВМТ. С целью лучшего наполнения цилиндров смесью впускной клапан должен открываться до достижения поршнем ВМТ, а закрываться после прохождения НМТ. Период, в течение которого одновременно открыты оба клапана (впускной и выпускной), называют перекрытием клапанов.

Фазы газораспределения подбирают на заводах опытным путем в зависимости от быстроходности двигателя и конструкции его впускной и выпускной систем. При этом стремятся использовать колебательное движение газов во впускной и выпускной системах таким образом, чтобы к концу закрытия впускного клапана перед ним оказалась бы волна давления, а к концу закрытия выпускного клапана за ним была бы волна разрежения. При таком подборе фаз газораспределения удается одновременно улучшить заполнение цилиндров свежей смесью и их очистку от отработавших газов.

Заводы указывают фазы газораспределения для своих двигателей или в виде диаграмм. Диаграмма показывает, что впускной клапан начинает открываться за 10° до ВМТ, а заканчивает закрываться через 46° после НМТ. Выпускной клапан начинает открываться за 66° до НМТ и заканчивает закрываться через 10° после ВМТ. Перекрытие клапанов в этом случае составляет 20°.

1 — впуск, 2 — выпуск

Правильность установки механизма ВМТ газораспределения определяется зацеплением распределительных шестерен с имеющимися на них метками. Отклонение при установке фаз газораспределения хотя бы на два зуба шестерни или звездочки распределительного вала приводит к удару клапана о поршень, потери компрессии, выходу из строя клапана или двигателя.

Постоянство фаз газораспределения сохраняется только при соблюдении теплового зазора в клапанном механизме. Увеличение этого зазора приводит к уменьшению продолжительности открытия клапана, и наоборот.

Порядок работы цилиндров.

Последовательность чередования одноименных тактов в различных цилиндрах называют порядком работы цилиндров двигателя. Порядок работы зависит от расположения цилиндров, расположения шеек коленчатого и кулачков распределительного валов.

У четырехтактного четырехцилиндрового однорядного двигателя такты чередуются через 180°, порядок работы может быть 1-3-4-2 («Москвич-2140», ВАЗ-2106 «Жигули») или 1-2-4-3 (ГАЗ-24 «Волга»).

В V-образных восьмицилиндровых четырехтактных двигателях шатунные шейки располагаются под углом 90°. Угол между двумя рядами цилиндров тоже 90°. Когда поршень одного цилиндра находится в какой-либо мертвой точке, поршень соседнего цилиндра находится примерно на середине своего хода. Поэтому такты, происходящие в левом ряду цилиндров, смещаются относительно соответствующих тактов, происходящих в цилиндрах правого ряда, на 90°, или 1/4 оборота, коленчатого вала.

— в начало —

В легковом автомобиле двигатель не сможет функционировать должным образом без четкой и слаженной работы ГРМ. Он отвечает за своевременный впрыск горючего в цилиндры, а также выводит из системы отработанный газ. Еще одна важная особенность — метки ГРМ. Нужно четко соблюдать их, в противном случае впрыск и выпуск газов собьются.

Это устройство обладает сложной конструкцией. ГРМ состоит из таких деталей и механизмов: приводные элементы, распределительный вал и распределительная шестерня, элементы привода клапана, непосредственно клапан и пружины, а также направляющие втулки. Работа газораспределительного механизма синхронизируется с зажиганием и впрыском.

Распределительный вал

Работа распределительного вала заключается в том, чтобы открывать клапаны в том порядке, который необходим для правильного функционирования двигателя. Для производства этих деталей используют чугун либо же специальную сталь. Чтобы уменьшить износ детали, ее поверхности закаляются при помощи тока высокой частоты, при этом они нагреваются.

Есть два места, в которых может располагаться распредвал. Это либо картер двигателя, либо головка блока цилиндров. Также есть варианты двигателей, когда в головке находятся сразу два распредвала (многоклапанные ДВС). Вращается распредвал на специальных опорных шейках.

Классификация двигателей в зависимости от числа распредвалов

В зависимости от количества распредвалов двигатели подразделяют на двойные (DOHC — Double Overhead Camshaft) и одинарные (SOHC — Single Overhead Camshaft). Если рассматривать двигатель типа DOHC, то там один распредвал управляет впускными, а другой — выпускными клапанами. В SOHC эти функции выполняет один распредвал.

Привод клапанов выполняется с помощью кулачков, которые закреплены на распредвале. Их число напрямую зависит от количества клапанов. В зависимости от конструкции двигателя оно может колебаться от двух до пяти на один цилиндр. Есть различные конфигурации клапанов: два впускных и один выпускной, по два каждого типа, три впускных и два выпускных. Форма же кулачков отвечает за то, как именно будет открываться и закрываться клапан, время его открытия и высоту подъема.

Привод распредвала: общая информация

Привод распредвала от коленвала может осуществляться тремя различными способами: с помощью ремня (ременная передача), цепи (цепная передача), а если конфигурация двигателя предусматривает нижнее расположение распредвала, то с помощью зубчатых шестеренок. Самым надежным по праву считается именно цепной привод, но он отличается сложностью конструкции и высокой ценой. Ременной же привод гораздо проще, но и ресурс работы у его ремня ниже, а если тот порвется, последствия могут быть плачевными.

Если ремень обрывается, то работа распредвала останавливается, а коленвал продолжает работать. Чем же это грозит? Если двигатель многоклапанный, то при работе поршни будут ударяться о клапаны, которые остаются в открытом состоянии. Это может не только повредить стержни, но и направляющие втулки. Может даже разрушиться сам поршень. В простых двуклапанных двигателях такой проблемы нет, поэтому там ремонт ограничивается всего лишь заменой ремня.

Если обрывается ремень газораспределительного механизма на дизельном двигателе, то последствия будут еще тяжелее, чем на бензиновом. Поскольку камера сгорания находится в поршнях, у клапанов очень мало места. Так что если клапан зависает в открытом положении, то разрушаются на только стержни и втулки, но и распредвал, подшипники, толкатели, есть высокий шанс деформации шатунов. А если ремень обрывается на высоких оборотах, то можно даже повредить блок цилиндров.

Привод газораспределительного механизма: разновидности

В зависимости от расположения распредвала существует несколько видов привода ГРМ. Если распредвал имеет нижнее расположение, то усилие на клапаны передается с помощью толкателей, штанг и коромысел. Если же распредвал находится вверху, есть три варианта работы привода: коромыслами, толкателями и рычагами.

Коромысла также называют рокерами или роликовыми рычагами, они изготавливаются из стали, крепятся на ось, которая установлена в головке цилиндра на стойки. Коромысла упираются в кулачки распредвала, а также воздействуют на торец стрежня клапана. Для того чтобы уменьшить трение во время их работы, в отверстие запрессовывают специальную втулку.

Если распредвал располагается над клапанами, то они приводятся в движение посредством рычагов. Кулачки распредвала воздействуют на стержень клапана. Есть разновидности ГРМ, в которых ставится гидрокомпенсатор между рычагом и клапаном. Такие экземпляры не требуют регулировки зазора.

В третьем варианте распредвал воздействует непосредственно на сам толкатель клапана. Толкатели бывают механическими, гидро- и роликовыми. Первые практически не используют, так как они слишком шумные, а также требуют регулировки зазора. Самым популярным является второй тип, поскольку гидротолкатели не требуют такой регулировки и работают на порядок тише. Они действуют на основе моторного масла, оно постоянно заполняет внутренние полости и таким образом смещает поршень при появлении зазора.

Часто роликовые толкатели используют в форсированных двигателях, так как они улучшают динамику за счет снижения трения. Все дело в том, что при взаимодействии кулачок катится по толкателю, а не трется, так как в том месте расположен ролик.

Клапаны

Клапанное распределение получило наибольшее распространение в силу своей простоты и высокой надежности. Оно позволяет наиболее эффективно воплощать в жизнь назначение газораспределительного механизма.

Задача клапанов — это открытие впускных и выпускных каналов в определенное время. Сам клапан имеет довольно простое строение — головка и стержень. Для впускных и выпускных клапанов головки имеют разные диаметры. Поскольку выпускные при работе нагреваются гораздо больше (так как они контактируют с отработанными нагретыми газами), их делают из теплоустойчивой стали.

На стержнях в верхней части есть выточка для крепления деталей клапанной пружины. Сами они изготовлены полыми, с наполнением из натрия (обеспечивается лучшее охлаждение). Стержни закреплены во втулках, которые делаются из металлокерамики или чугуна. Втулки, в свою очередь, запрессовываются в головки цилиндра.

Возможные неисправности в ГРМ

Так как газораспределительный механизм состоит из большого количества деталей, логично будет предположить, что существует большой риск его поломки. Среди самых распространенных причин можно выделить следующие:

Износ подшипников или толкателей клапана — можно определить по повышенному шуму мотора;

Неполадки с гидрокомпенсаторами — проявляются в виде стука при работе двигателя;

Прогорание клапанов или образование нагара в системе;

Износ сальников клапана — масло попадает в систему и начинает сгорать в цилиндрах;

Износ ремня или цепи ГРМ — падает мощность двигателя, он шумит, происходят сбои в фазах работы.

Стоит сказать, что на современных авто ГРМ выполнен достаточно качественно, это значительно повышает его эксплуатационный срок. Ведь если, например, взять газораспределительный механизм ВАЗ 2106, то можно увидеть, что он нуждался в постоянном уходе, регулировке клапанов и замене тех или иных деталей.

Признаки, по которым можно определить, что газораспределительный механизм неисправен, — это посторонние звуки в выпускном и впускном трубопроводах (хлопки или шум), уменьшение компрессии, металлический стук или падение мощности двигателя. Появление этих признаков сигнализирует о том, что ГРМ неисправен и необходим его ремонт.

Рабочий цикл двигателя и ГРМ

По стандарту рабочий цикл ДВС осуществляется за 2 поворота коленвала. В этот промежуток времени должны открыться и закрыться в определенной последовательности клапаны каждого цилиндра. Поэтому распредвал всегда вращается медленнее, чем коленвал. Соответственно, размеры шестерен у этих валов разные (у распредвала больше). Клапаны же открываются в зависимости от направления и движения цилиндров в двигателе. То есть во время такта впуска впускные клапаны открыты, и наоборот — при выпуске они закрыты. Именно с этой целью на шестерни наносятся метки ГРМ.

Газораспределительные фазы

Теория говорит, что клапаны должны открываться в моменты прохождения цилиндров через мертвые точки. Но поскольку процесс инерционен, а также при учете повышенных оборотов коленвала, этого времени явно недостаточно для впрыска смеси и выпуска отработанных газов. Поэтому впускной клапан открывается еще до того как цилиндр займет положение в верхней мертвой точке (с упреждением примерно 9-24 градуса поворота коленвала), а закрытие происходит во время прохождения цилиндром нижней мертвой точки (упреждение 51-64 градуса).

Выпускной клапан открывается примерно за 44-57 градусов до того как цилиндр займет положение в нижней мертвой точке. Закрывается он примерно на 13-27 градусах прохождения ее цилиндром.

В процессе работы двигателя бывают моменты, когда открыты оба клапана. Это положение предназначено для продувки цилиндров свежей горючей смесью с целью их очистки от излишних продуктов сгорания. Оно называется перекрытием клапанов.

Моменты, когда происходит открытие или закрытие клапана относительно мертвых точек, называются фазами газораспределения, они рассчитываются в градусах поворота коленвала.

Естественно, что такая важная часть автомобиля, как ГРМ, просто не потерпит небрежного обращения. Конечно, газораспределительный механизм двигателя — достаточно надежный узел, но даже его можно сломать полностью. Одной из причин поломок может стать некачественный ремонт. Поэтому стоит внимательно относиться к этому.

Что нужно знать?

Первое, что нужно знать, перед тем как проводить ремонт газораспределительного механизма своими руками, — то, что его выполнить очень трудно. Для этого нужны технические навыки, которые вряд ли есть у обычного автомобилиста. Также будут необходимы определенные инструменты, которые можно найти далеко не в каждом гараже. Да и любое неосторожное движение может вызвать последствия, которые окажутся гораздо хуже, чем первоначальная поломка. Поэтому всегда стоит доверять ремонт ГРМ своего автомобиля только проверенным специалистам.

Устройство газораспределительного механизма таково, что чаще всего в процессе его эксплуатации выходят из строя движущиеся части: клапаны, кулачки, распредвал. Ели повреждения или неисправности не критические, вполне можно обойтись и без замены каких-либо деталей. Но если они будут серьезными, нужно быть готовым тратить деньги на покупку и установку новых запчастей. Определенную сумму придется также выложить и за саму процедуру ремонта.

Как и любая другая техника, автомобиль может работать долго и безотказно, если его правильно эксплуатировать. И наоборот, небрежное обращение с ним только увеличит шанс поломок.

Газораспределительный механизм — это одна из важнейших частей, без которых двигатель не сможет функционировать. Поэтому забота о нем — фактор, который не стоит упускать из виду.

Как же уберечь ГРМ от поломок?

Во-первых, всегда нужно использовать только качественное топливо. Если оно будет с посторонними примесями, могут засориться выходы клапанов, будет давать перебои двигатель. То же самое касается и комплектующих — бракованные запчасти долго не проработают и нанесут только вред. Так что всегда стоит выбирать для своего авто только лучшие детали и расходные материалы.

Не менее важный фактор — правильная эксплуатация. Не стоит подвергать автомобиль перегрузкам, которые будут вредными для него. Перегрев двигателя, работа с неисправными узлами, длительная эксплуатация без техобслуживания снижают срок работы машины и разрушают ее узлы и детали. Поэтому правилами эксплуатации авто также не стоит пренебрегать.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с .

Существуют двигатели и с двумя распредвалами (DOHC) и большим числом клапанов. Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Клапан нажимается коромыслом (ранние версии двигателей) или толкателем. Различают два вида толкателей . Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Принцип работы ГРМ

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки . Перед надеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем надевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь надевается на вал совместно со шкивом.

Другими словами, в момент нажатия на педаль газа водитель открывает дроссельную заслонку, что означает больший приток воздуха во впускной коллектор. Большее количество воздуха приводит к образованию большего количества топливно-воздушной смеси. Задачей ГРМ становится немедленное увеличение пропускной способности для лучшего наполнения камеры сгорания и дальнейший выпуск отработавших газов. Для этого необходимо увеличение частоты открытия и закрытия .

Привод ГРМ напрямую реализован от двигателя. Клапаны двигателя приводятся в действие распределительным валом. Получается, что увеличение частоты вращения коленвала заставляет вращаться быстрее, что и увеличивает частоту открытия и закрытия клапанов. Результатом становится увеличение оборотов двигателя и повышение отдачи от силового агрегата. Взаимосвязь распределительного и коленчатого валов позволяет ДВС эффективно получить и сжечь топливно-воздушную смесь в том количестве, которое необходимо для того или иного режима работы мотора.

Эволюция: верхняя и нижняя компоновка клапанов

Двигатель внутреннего сгорания в процессе эволюции получил нижнеклапанную и верхнеклапанную схему компоновки клапанов. Нижнеклапанный двигатель представляет собой ДВС с нижним расположением клапанов. Конструкция газораспределительного механизма двигателя с нижним расположением клапанов подразумевает то, что тарелка клапана направлена вверх. Клапаны перевернуты и расположены не сверху цилиндра двигателя, а сбоку. Моторы с нижнеклапанной схемой получили аббревиатуру SV (англ. side-valve), что означает «боковой клапан».

Главным отличием моторов типа SV становится относительная простота нижнеклапанного двигателя сравнительно с моторами типа OHV, SOHC, DOHC и т.д. К недостаткам относят низкую эффективность наполнения камеры сгорания топливно-воздушной смесью. Это означает, что нижнеклапанный двигатель менее эффективен и потенциально имеет меньшую степень форсировки. Вторым серьезным недостатком стала явная склонность моторов подобного типа к перегреву.

Нижнеклапанные двигатели были широко распространены на гражданских авто и другой технике до середины 20-го века, хотя с самого начала эпохи двигателестроения высокофорсированные гоночные авто получали более совершенные схемы устройства механизма газораспределения.

Сегодня подавляющее большинство ДВС оснащены газораспределительными механизмами с верхним расположением клапанов. Такая схема компоновки быстро вытеснила нижнеклапанную в 60-е, когда мощность двигателя стала приоритетной задачей для инженеров. Верхнеклапанный ГРМ позволял избавиться от множества дополнительных деталей, которые конструктивно необходимы для реализации нижнеклапанной схемы. Верхнее расположение позволило кулачкам распредвала напрямую и без потерь давить на штоки клапанов. Устойчивая работа ДВС на максимальных оборотах, эффективное наполнение цилиндров и возросшая мощность стали результатом применения верхнеклапанной схемы.

Верхнее расположение клапанов заметно упростило ремонт и обслуживание силового агрегата. Размещение распределительного вала в верхней части мотора сделало возможным снижение общей массы, уровня шума и вибраций в процессе работы силового агрегата. Более того, верхнеклапанная конструкция позволила ГРМ и двигателю эволюционировать дальше, так как стало возможным увеличение количества клапанов на один цилиндр (сегодня моторы могут иметь 8,16, 24 и более клапанов). Также появилась возможность реализовать установку не одного, а сразу двух распредвалов (один вал для впускных, а другой вал для выпускных клапанов). Главным недостатком верхнеклапанной конструкции считается цепная или ременная система привода клапанов.

Устройство газораспределительного механизма

Механизм газораспределения состоит из ряда составных элементов, которые выполняют следующие функции:

- механизм привода распредвала вращает вал с нужной скоростью;

- распределительный вал открывает и закрывает клапаны;

- клапаны осуществляют открытие и закрытие впускных и выпускных каналов;

Основой всего ГРМ являются клапаны и распределительный вал (кулачковый вал). Распредвал представляет собой элемент, на котором выполнены так называемые кулачки. Распредвал свободно вращается на подшипниках. В процессе вращения распределительного вала указанные кулачки нажимают на толкатели клапанов в тот самый момент, когда в цилиндре двигателя происходит такт впуска или выпуска.

Механизм газораспределения частично расположен в верхней зоне блока цилиндров ДВС. Местом установки стала . В головке находится распредвал и его подшипники, сами клапаны, коромысла или толкатели клапанов. Верх головки прикрывает клапанная крышка. Данная крышка клапанов устанавливается на головку блока цилиндров с использованием специальной уплотнительной прокладки.

Ремень и цепь ГРМ: особенности привода

Шкив привода распредвала вынесен из ГБЦ. Для предотвращения утечек масла шейка распредвала имеет сальник. Механизм газораспределения приводится в действие ремнем или цепью. Цепь или зубчатый ремень ГРМ надевается на шкив распределительного вала или ведомую звездочку с одной стороны, а с другой стороны усилие передается от шестерни коленчатого вала.

Цепной или ременной привод клапанов обеспечивает важнейшее требование — неизменное положение коленчатого и распределительного вала (или нескольких валов) по отношению друг к другу. Даже малейшее отклонение приведет к отсутствию синхронизации и сбоям в работе двигателя. Более серьезные нарушения немедленно проявляются в виде серьезной поломки ДВС.

Цепная передача с использованием роликовой цепи считается более надежной, но присутствуют определенные сложности с обеспечением необходимого натяжения. Основным недостатком ремня ГРМ является потенциальный риск его обрыва, который в ряде случаев приводит к загибу клапанов.

В списке дополнительных элементов также находятся натяжные ролики для натяжения ремня ГРМ, для цепи используется натяжитель цепи ГРМ («башмак» цепи). К недостаткам цепного привода ГРМ также относят повышенный шум в процессе работы. Минусом ремня ГРМ считается необходимость его замены каждые 50-60 тыс. км, а также контроль состояния ремня и роликов с определенной периодичностью.

Клапанный механизм