Что такое турбонаддув — ДРАЙВ

- Войти

- Регистрация

- Забыли пароль?

- user

- Выход

- Наши

тест-драйвы - Наши

видео - Цены и

комплектации - Сообщество

DRIVE2

- Новости

- Наши тест-драйвы

- Наши видео

- Поиск по сайту

- Полная версия сайта

- Войти

- Acura

- Alfa Romeo

- Aston Martin

- Audi

- Bentley

- Bilenkin Classic Cars

- BMW

- Brilliance

- Cadillac

- Changan

- Chery

- Chevrolet

- Chrysler

- Citroen

- Daewoo

- Datsun

- Dodge

- Dongfeng

- FAW

- Ferrari

- FIAT

- Ford

- Foton

- Geely

- Genesis

- Great Wall

- Haima

- Haval

- Hawtai

- Honda

- Hummer

- Hyundai

- Infiniti

- Isuzu

- JAC

- Jaguar

- Jeep

- KIA

- Lada

- Lamborghini

- Land Rover

- Lexus

- Lifan

- Maserati

- Mazda

- Mercedes-Benz

- MINI

- Mitsubishi

- Nissan

- Opel

- Porsche

- Ravon

- Renault

- Rolls-Royce

- Saab

- SEAT

- Skoda

- Smart

- SsangYong

- Subaru

- Suzuki

- Tesla

- Toyota

- Volkswagen

- Volvo

- Zotye

- УАЗ

- Kunst!

- Тесты шин

- Шпионерия

- Автомобизнес

- Техника

- Наши дороги

- Гостиная

- Автоспорт

- Авторские колонки

- Acura

- Alfa Romeo

- Aston Martin

- Audi

- Bentley

- BCC

- BMW

- Brilliance

- Cadillac

- Changan

- Chery

- Chevrolet

- Chrysler

- Citroen

- Daewoo

- Datsun

- Dodge

- Dongfeng

- FAW

- Ferrari

- FIAT

- Ford

- Foton

- Geely

- Genesis

- Great Wall

- Haima

- Haval

- Hawtai

- Honda

- Hummer

- Hyundai

- Infiniti

- Isuzu

- JAC

- Jaguar

- Jeep

- KIA

- Lada

- Lamborghini

- Land Rover

- Lexus

- Lifan

- Maserati

- Mazda

- Mercedes-Benz

- MINI

- Mitsubishi

- Nissan

- Opel

- Peugeot

- Porsche

- Ravon

- Renault

- Rolls-Royce

- Saab

- SEAT

- Skoda

- Smart

- SsangYong

- Subaru

- Suzuki

- Tesla

- Toyota

- Volkswagen

- Volvo

- Zotye

- УАЗ

www.drive.ru

Газовая турбина — Википедия

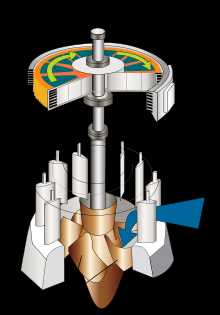

Промышленная газовая турбина в разобранном видеГа́зовая турби́на (фр. turbine от лат. turbo — вихрь, вращение) — лопаточная машина, в ступенях которой энергия сжатого и/или нагретого газа преобразуется в механическую работу на валу[1]. Основными элементами конструкции являются ротор (рабочие лопатки, закреплённые на дисках) и статор, именуемый сопловым аппаратом (направляющие лопатки, закреплённые в корпусе).

Газовые турбины используются в составе газотурбинных двигателей, стационарных газотурбинных установок (ГТУ) и парогазовых установок (ПГУ).

Попытки создать механизмы, похожие на турбины, делались очень давно. Известно описание примитивной паровой турбины, сделанное Героном Александрийским (1 в. до н. э.). В восемнадцатом веке англичанин Джон Барбер получил патент на устройство, которое имело большинство элементов, присутствующих в современных газовых турбинах. В конце XIX века, когда термодинамика, машиностроение и металлургия достигли достаточного уровня, Густав Лаваль (Швеция) и Чарлз Парсонс (Великобритания) независимо друг от друга создали пригодные для промышленного использования паровые турбины[2].

Первую в мире газовую реверсивную турбину сконструировал русский инженер и изобретатель Павел Дмитриевич Кузьминский в 1887 году. Его 10-ступенчатая турбина работала на парогазовой смеси, получаемой в созданной им же в 1894 году камере сгорания — «газопаророде».[3] Кузьминский применил охлаждение камеры сгорания водой. Вода охлаждала стенки и затем поступала внутрь камеры. Подача воды снижала температуру и в то же время увеличивала массу газов, поступающих в турбину, что должно было повысить эффективность установки.[4] В 1892 году П. Д. Кузьминский испытал турбину и предложил её военному министерству в качестве двигателя для дирижабля его собственной конструкции.[5] В 1897 году на Петербургском патронном заводе была построена действующая газовая турбина,[6] которую изобретатель готовил к показу на Всемирной выставке в Париже в 1900 году, однако не дожил до неё несколько месяцев.

Одновременно с Кузьминским опыты с газовой турбиной (в качестве перспективного двигателя для торпед) проводил также Чарлз Парсонс, однако вскоре пришёл к выводу, что имеющиеся сплавы из-за низкой жаропрочности не позволяют создать надёжный механизм, который приводился бы в движение струёй раскалённых газов либо парогазовой смесью, после чего сосредоточился на создании паровых турбин[7].

Газ под высоким давлением поступает через сопловой аппарат турбины в область низкого давления, при этом расширяясь и ускоряясь. Далее, поток газа попадает на рабочие лопатки турбины, отдавая им часть своей кинетической энергии и сообщая лопаткам крутящий момент. Рабочие лопатки передают крутящий момент через диски турбины на вал. Газовая турбина чаще всего используется как привод генераторов.

Механически газовые турбины могут быть значительно проще, чем поршневые двигатели внутреннего сгорания. Более сложные турбины (которые используются в современных турбореактивных двигателях), могут иметь несколько валов, сотни турбинных и статорных лопаток, а также обширную систему сложных трубопроводов, камер сгорания и теплообменников.

Упорные подшипники и радиальные подшипники являются критическими элементами разработки. Традиционно — это были гидродинамические или охлаждаемые маслом шарикоподшипники. Их превзошли воздушные подшипники, которые успешно используются в микротурбинах и вспомогательных силовых установках.

Газовые турбины часто используются во многих ракетах на жидком топливе, а также для питания турбонасосов, что позволяет использовать их в легковесных резервуарах низкого давления, хранящих значительную сухую массу.

Промышленные газовые турбины для производства электричества[править | править код]

Отличие промышленных газовых турбин от авиационных в том, что их массогабаритные характеристики значительно выше, они имеют каркас, подшипники и лопастную систему более массивной конструкции. По размерам промышленные турбины варьируются от монтируемых на грузовики мобильных установок до огромных комплексных систем. Чаще всего газовые турбины в электростанциях применяются в комбинированном парогазовом цикле, подразумевающем выработку пара остаточным теплом выхлопных газов в котле-утилизаторе с последующей подачей пара на паровую турбину для дополнительной выработки электроэнергии. Такие установки могут иметь высокий КПД — до 60 %. Кроме того, газовая турбина может работать в когенераторных конфигурациях: выхлоп используется для подогрева воды систем теплоснабжения для нужд ГВС и отопления, а также с использованием абсорбционных холодильных машин для систем хладоснабжения. Одновременное использование выхлопа для получения тепла и холода называется режимом тригенерации. КПД таких установок — газотурбинных ТЭЦ может очень высоким и доходить до 90 %, но эффективность их применения напрямую зависит от потребности в тепловой энергии, которая непостоянна в течение года и зависит от погодных условий.

Газовые турбины простого цикла могут выпускаться как для большой, так и для малой мощности. Одно из их преимуществ — способность входить в рабочий режим в течение нескольких минут, что позволяет использовать их как мощность во время пиковых нагрузок. Поскольку они менее эффективны, чем электростанции комбинированного цикла, они обычно используются как пиковые электростанции и работают от нескольких часов в день до нескольких десятков часов в год, в зависимости, от потребности в электроэнергии и генерирующей ёмкости. В областях с недостаточной базовой нагрузкой и на электростанциях, где электрическая мощность выдается в зависимости от нагрузки, газотурбинная установка может регулярно работать в течение большей части суток.

Микротурбины[править | править код]

Отчасти успех микротурбин обусловлен развитием электроники, делающей возможной работу оборудования без вмешательства человека. Микротурбины применяются в самых сложных проектах автономного электроснабжения.

Преимущества и недостатки газотурбинных двигателей[править | править код]

- Преимущества

- Очень высокое отношение мощности к весу, по сравнению с поршневым двигателем.

- Возможность получения большего количества пара при работе (в отличие от поршневого двигателя)

- В сочетании с паровым котлом и паровой турбиной — более высокий КПД по сравнению с поршневым двигателем. Отсюда — использование их в электростанциях.

- Перемещение только в одном направлении, с намного меньшей вибрацией, в отличие от поршневого двигателя.

- Меньшее количество движущихся частей, чем у поршневого двигателя.

- Существенно меньше выбросов вредных веществ, по сравнению с поршневыми двигателями

- Низкая стоимость и потребление смазочного масла.

- Низкие требования к качеству топлива. ГТД потребляют любое горючее, которое можно распылить: газ, нефтепродукты, органические вещества и пылеобразный уголь.

- Высокая манёвренность и диапазон регулирования.

- Недостатки

- Стоимость намного выше, чем у аналогичных по размерам поршневых двигателей, поскольку материалы применяемые в турбине должны иметь высокую жаростойкость и жаропрочность, а также высокую удельную прочность. Токарная обработка и производство деталей более сложные;

- При любом режиме работы имеют меньший КПД, чем поршневые двигатели (КПД на номинальной нагрузке — до 39 %, при этом официальные данные по поршневым двигателям — 41-42 %). Требуют дополнительной паровой турбины для повышения КПД.

- Низкий механический и электрический КПД (потребление газа более чем в 1,5 раза больше на 1 Квт-ч электроэнергии, по сравнению с поршневым двигателем)

- Резкое снижение КПД на малых нагрузках (в отличие от поршневого двигателя)

- Необходимость использования газа высокого давления, что обуславливает необходимость применения дожимных компрессоров с дополнительным расходом энергии и падением общей эффективности системы.

- Высокие эксплуатационные нагрузки, следствием которых является использование дорогих жаропрочных сплавов.

- Более медленный пуск, чем у поршневых двигателей внутреннего сгорания.

- Существенное влияние пусков-остановок на ресурс.

Эти недостатки объясняют, почему дорожные транспортные средства, которые меньше, дешевле и требуют менее регулярного обслуживания, чем танки, вертолеты и крупные катера, не используют газотурбинные двигатели, несмотря на неоспоримые преимущества в размере.

- ГТ-МГР (Модульный гелиевый реактор)

ru.wikipedia.org

Как устроена турбина? — autokarambol

Ссылка на ролик: http://youtu.be/SG9nXYJXakg

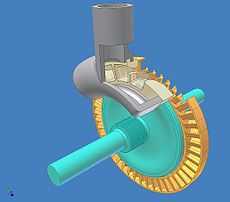

Как работает механизм VGT (VNT) — изменяемая геометрия лопаток в горячей части турбокомпрессора:

Откуда берется мощность в двигателях внутреннего сгорания? От горения топливовоздушной смеси с последующим расширением объема и повышением давления, которое и толкает поршень вниз при рабочем такте. Чем больше топливовоздушной смеси сгорит – тем большее давление будет действовать на поршень, соответственно увеличится крутящий момент и мощность. Но как за единицу времени (пока открыты впускные клапаны) загнать в цилиндры больше воздуха? Ответ прост – под давлением!

Турбина или компрессор как раз и обеспечивают подачу воздуха во впускной коллектор двигателя под определенным давлением. Далее следует добавить туда больше топлива (изменением длительности открытия форсунок) – и вот уже в цилиндре содержится больше топливовоздушной смеси. Благодаря принудительному наполнению цилиндров, мощность двигателя легко можно поднять на 100%! Пример – 265-300-сильные моторы Audi S3, Mitsubishi Lancer Evolution, Subaru Impreza WRX STI, когда их обычные атмосферные собратья объемом 2-2,5л выдают около 130-170 сил.

В чем же разница между турбонаддувом («турбиной») и механическим наддувом («компрессором»)? Турбина представляет собой два вентилятора, соединенные между собой валом. На один из них (турбинное колесо) дуют выхлопные газы и заставляют его вращаться. Это вращение по валу передается другому вентилятору (насосное колесо), который уже втягивает воздух и направляет его во впускной коллектор двигателя. Компрессор устроен несколько иначе: у него есть насосная часть (в разном виде – вентилятор как в турбине, шнеки, похожие на сверло, или др.), но вместо турбинного колеса установлен механический привод от двигателя (в виде ремня или шестеренок).

В зависимости от давления наддува и прибавки в мощности по отношению к атмосферному аналогу, все турбины разделяют на несколько классов: низкого давления (до 0,6 бар, до +30% мощности), среднего давления (до 1,2 бара, до +50-60% мощности), и высокого давления (до 2-2,5 бара, + 80-100% мощности). Есть турбины и с более высоким давлением, но они используются только в спорте или в «жестком» тюнинге. Хотя способны обеспечить прибавку +200-300%! Компрессор обычно работает с давлением до 0,6-0,8 бар и дает прибавку в мощности +30-50%.

Но, к сожалению, механический компрессор – это уже динозавр в современном моторостроении. Его главное преимущество – линейность в отзывах и подаче воздуха из-за жесткой связи с коленвалом мотора. Но это и его главная проблема – больше потери двигателя на вращение компрессора. Последней компрессоры массово использовала фирма Mercedes в своих V-образных восьмерках для AMG – в крупных моторах потери мощности на компрессор порой достигали нескольких десятков «лошадей»!

Турбина лишена этого недостатка, ведь ее вращают выхлопные газы, поэтому лошадиные силы берутся в буквальном смысле «из воздуха и бесплатно»! Однако здесь зарыт основной недостаток турбины – инерционность срабатывания, или просто «турбояма». Для большей мощности необходимо больше воздуха, а его можно получить, только раскрутив турбину посильнее, для чего требуется достаточный напор выхлопных газов. Время, необходимое для «раскрутки» турбины, напрямую зависит от размеров и веса ее турбинного и насосного колес. Вспомните маховик: больше вес – сложнее раскрутить, но больше стабильность, а легкость означает быструю реакцию, но с небольшой отдачей. Между этими крайностями и разрываются конструкторы турбомоторов: либо маленькая турбина с быстрым откликом, но небольшой эффективностью, либо крупная турбина с большой прибавкой, но и с большими запаздываниями при работе. Однако для высоких оборотов маленькая турбина – что спрей от огня против большого пожара: давление высокое, а вот количество подаваемого воздуха мало. В таком случае надо использовать «пожарный гидрант» – пусть давление воздуха невысоко, но его количество достаточно.

Желание решить вышеперечисленные проблемы и привело к появлению системы «Twin Turbo»: выпускной коллектор мотора имеет два выходных отверстия для двух турбины разных по величине, а между ними – клапан управления потоком выхлопных газов. При небольших оборотах клапан направляет выхлоп на маленькую турбину, которая быстро раскручивается, и качает воздух, чуть ли не с холостых оборотов. А когда требуется больше мощности – нажмите педаль посильнее, клапан направит поток выхлопных газов на большую турбину, которая и обеспечит стабильную работу до самой отсечки. Такую конструкцию в 90-х использовал Nissan в модели Skyline GT-R на моторе RB26DETT, в 2000-х она применялась в Opel Vectra V6 OPC (там две турбины в некоторых режимах могли даже работать вместе). По схожему пути пошел и VW с мотором 1.4 TSI Twincharge, вот только вместо маленькой турбины был использован механический компрессор. Сегодня схожую конструкцию, но с тремя турбинами, использует BMW.

Шильдик Bi-Turbo подразумевает тоже две турбины, но отличие состоит в том, что эти турбины одинаковы по размеру и выхлопной коллектор мотора разделен на две независимые части. Эта конструкция используется в основном на моторах с большим объемом – ведь надо что бы они и тянули с «низов» (требуется маленькая турбина), но и не скисали на верхах (требуется большая турбина). Если же мы разделили мотор, то каждой турбине теперь надо обслуживать только свою часть, с объемом в 2 раза меньшим от общего. Примеры – Audi V6 2.7 Bi-Turbo, BMW (335) 3.0 Bi-Turbo – в их случае каждой турбине отводилось уже не 6 цилиндров, а всего 3 с рабочим объемом в 1,3-1,5 литра. По аналогичному принципу построен также мотор Mercedes V12 Bi-Turbo (на одну турбину 6 цилиндров) и двигатель Bugatti W16 (16 цилиндров, 4 турбины).

Почему не использовать Twin Turbo? Ответ стандартен – цена и простота. Система Bi-Turbo проще (нет управляющего клапана между турбинами), и более надежна. К тому же симметричные коллектора и турбины легче разместить в развале V-образного блока цилиндров. Однако Bi-Turbo не обладает той шириной спектра применения, который может обеспечить система Twin Turbo.

autokarambol.ru

как горячий пар превращается в электричество / Toshiba corporate blog / Habr

Учёные до сих пор бьются над поиском самых эффективных способов по выработке тока — прогресс устремился от гальванических элементов к первым динамо-машинам, паровым, атомным, а теперь солнечным, ветряным и водородным электростанциям. В наше время самым массовым и удобным способом получения электричества остаётся генератор, приводимый в действие паровой турбиной.

Паровые турбины были изобретены задолго до того, как человек понял природу электричества. В этом посте мы упрощённо расскажем об устройстве и работе паровой турбины, а заодно вспомним, как древнегреческий учёный опередил своё время на пятнадцать веков, как произошёл переворот в деле турбиностроения и почему Toshiba считает, что тридцатиметровую турбину надо изготавливать с точностью до 0,005 мм.

Как устроена паровая турбина

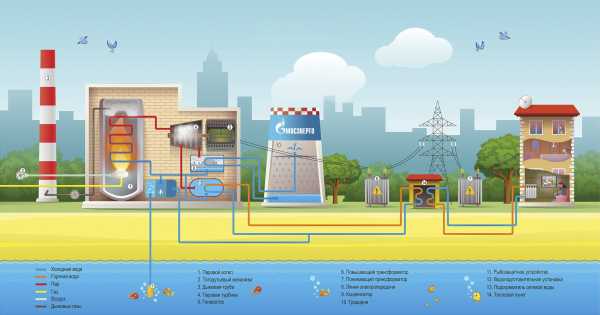

Принцип работы паровой турбины относительно прост, а её внутреннее устройство принципиально не менялось уже больше века. Чтобы понять принцип работы турбины, рассмотрим, как работает теплоэлектростанция — место, где ископаемое топливо (газ, уголь, мазут) превращается в электричество.

Сама по себе паровая турбина не работает, для функционирования ей нужен пар. Поэтому электростанция начинается с котла, в котором горит топливо, отдавая жар трубам с дистиллированной водой, пронизывающим котел. В этих тонких трубах вода превращается в пар.

Понятная схема работы ТЭЦ, вырабатывающей и электричество, и тепло для отопления домов. Источник: Мосэнерго

Турбина представляет собой вал (ротор) с радиально расположенными лопатками, словно у большого вентилятора. За каждым таким диском установлен статор — похожий диск с лопатками другой формы, который закреплён не на валу, а на корпусе самой турбины и потому остающийся неподвижным (отсюда и название — статор).

Пару из одного вращающегося диска с лопатками и статора называют ступенью. В одной паровой турбине десятки ступеней — пропустив пар всего через одну ступень тяжёлый вал турбины с массой от 3 до 150 тонн не раскрутить, поэтому ступени последовательно группируются, чтобы извлечь максимум потенциальной энергии пара.

На вход в турбину подаётся пар с очень высокой температурой и под большим давлением. По давлению пара различают турбины низкого (до 1,2 МПа), среднего (до 5 МПа), высокого (до 15 МПа), сверхвысокого (15—22,5 МПа) и сверхкритического (свыше 22,5 МПа) давления. Для сравнения, давление внутри бутылки шампанского составляет порядка 0,63 МПа, в автомобильной шине легковушки — 0,2 МПа.

Чем выше давление, тем выше температура кипения воды, а значит, температура пара. На вход турбины подается пар, перегретый до 550-560 °C! Зачем так много? По мере прохождения сквозь турбину пар расширяется, чтобы сохранять скорость потока, и теряет температуру, поэтому нужно иметь запас. Почему бы не перегреть пар выше? До недавних пор это считалось чрезвычайно сложным и бессмысленным —нагрузка на турбину и котел становилась критической.

Паровые турбины для электростанций традиционно имеют несколько цилиндров с лопатками, в которые подается пар высокого, среднего и низкого давления. Сперва пар проходит через цилиндр высокого давления, раскручивает турбину, а заодно меняет свои параметры на выходе (снижается давление и температура), после чего уходит в цилиндр среднего давления, а оттуда — низкого. Дело в том, что ступени для пара с разными параметрами имеют разные размеры и форму лопаток, чтобы эффективней извлекать энергию пара.

Но есть проблема — при падении температуры до точки насыщения пар начинает насыщаться, а это уменьшает КПД турбины. Для предотвращения этого на электростанциях после цилиндра высокого и перед попаданием в цилиндр низкого давления пар вновь подогревают в котле. Этот процесс называется промежуточным перегревом (промперегрев).

Цилиндров среднего и низкого давления в одной турбине может быть несколько. Пар на них может подаваться как с края цилиндра, проходя все лопатки последовательно, так и по центру, расходясь к краям, что выравнивает нагрузку на вал.

Вращающийся вал турбины соединён с электрогенератором. Чтобы электричество в сети имело необходимую частоту, валы генератора и турбины должны вращаться со строго определённой скоростью — в России ток в сети имеет частоту 50 Гц, а турбины работают на 1500 или 3000 об/мин.

Упрощённо говоря, чем выше потребление электроэнергии, производимой электростанцией, тем сильнее генератор сопротивляется вращению, поэтому на турбину приходится подавать бо́льший поток пара. Регуляторы частоты вращения турбин мгновенно реагируют на изменения нагрузки и управляют потоком пара, чтобы турбина сохраняла постоянные обороты. Если в сети произойдет падение нагрузки, а регулятор не уменьшит объём подаваемого пара, турбина стремительно нарастит обороты и разрушится — в случае такой аварии лопатки легко пробивают корпус турбины, крышу ТЭС и разлетаются на расстояние в несколько километров.

Как появились паровые турбины

Примерно в XVIII веке до нашей эры человечество уже укротило энергию стихии, превратив её в механическую энергию для совершения полезной работы — то были вавилонские ветряные мельницы. К II веку до н. э. в Римской империи появились водяные мельницы, чьи колёса приводились в движение нескончаемым потоком воды рек и ручьёв. И уже в I веке н. э. человек укротил потенциальную энергию водяного пара, с его помощью приведя в движение рукотворную систему.

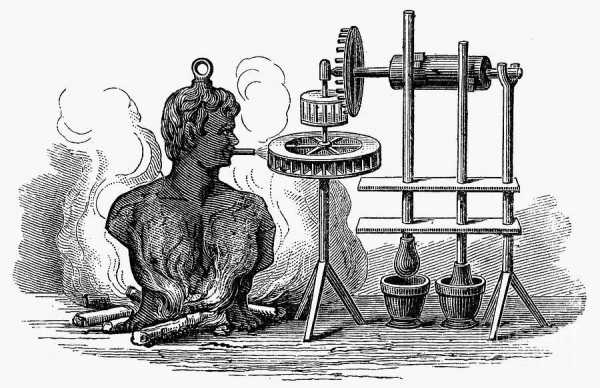

Эолипил Герона Александрийского — первая и единственная на следующие 15 веков реактивная паровая турбина. Источник: American Mechanical Dictionary / Wikimedia

Греческий математик и механик Герон Александрийский описал причудливый механизм эолипил, представляющий собой закреплённый на оси шар с исходящими из него под углом трубками. Подававшийся в шар из кипящего котла водяной пар с силой выходил из трубок, заставляя шар вращаться. Придуманная Героном машина в те времена казалась бесполезной игрушкой, но на самом деле античный учёный сконструировал первую паровую реактивную турбину, оценить потенциал которой удалось только через пятнадцать веков. Современная реплика эолипила развивает скорость до 1500 оборотов в минуту.

В XVI веке забытое изобретение Герона частично повторил сирийский астроном Такиюддин аш-Шами, только вместо шара в движение приводилось колесо, на которое пар дул прямо из котла. В 1629 году схожую идею предложил итальянский архитектор Джованни Бранка: струя пара вращала лопастное колесо, которое можно было приспособить для механизации лесопилки.

Активная паровая турбина Бранка совершала хоть какую-то полезную работу — «автоматизировала» две ступки.

Несмотря на описание несколькими изобретателями машин, преобразующих энергию пара в работу, до полезной реализации было еще далеко — технологии того времени не позволяли создать паровую турбину с практически применимой мощностью.

Турбинная революция

Шведский изобретатель Густаф Лаваль много лет вынашивал идею создания некоего двигателя, который смог бы вращать ось с огромной скоростью — это требовалось для функционирования сепаратора молока Лаваля. Пока сепаратор работал от «ручного привода»: система с зубчатой передачей превращала 40 оборотов в минуту на рукоятке в 7000 оборотов в сепараторе. В 1883 году Лавалю удалось адаптировать эолипил Герона, снабдив-таки молочный сепаратор двигателем. Идея была хорошая, но вибрации, жуткая дороговизна и неэкономичность паровой турбины заставили изобретателя вернуться к расчетам.

Турбинное колесо Лаваля появилось в 1889 году, но его конструкция дошла до наших дней почти в неизменном виде.

Спустя годы мучительных испытаний Лаваль смог создать активную паровую турбину с одним диском. На диск с лопатками из четырех труб с соплами под давлением подавался пар. Расширяясь и ускоряясь в соплах, пар ударял в лопатки диска и тем самым приводил диск в движение. Впоследствии изобретатель выпустил первые коммерчески доступные турбины с мощностью 3,6 кВт, соединял турбины с динамо-машинами для выработки электричества, а также запатентовал множество новшеств в конструкции турбин, включая такую их неотъемлемую в наше время часть, как конденсатор пара. Несмотря на тяжёлый старт, позже дела у Густафа Лаваля пошли хорошо: оставив свою прошлую компанию по производству сепараторов, он основал акционерное общество и приступил к наращиванию мощности агрегатов.

Параллельно с Лавалем свои исследования в области паровых турбин вёл англичанин cэр Чарлз Парсонс, который смог переосмыслить и удачно дополнить идеи Лаваля. Если первый использовал в своей турбине один диск с лопатками, то Парсонс запатентовал многоступенчатую турбину с несколькими последовательно расположенными дисками, а чуть позже добавил в конструкцию статоры для выравнивания потока.

Турбина Парсонса имела три последовательных цилиндра для пара высокого, среднего и низкого давления с разной геометрией лопаток. Если Лаваль опирался на активные турбины, то Парсонс создал реактивные группы.

В 1889 году Парсонс продал несколько сотен своих турбин для электрификации городов, а еще пять лет спустя было построено опытное судно «Турбиния», развивавшее недостижимую для паровых машин прежде скорость 63 км/ч. К началу XX века паровые турбины стали одним из главных двигателей стремительной электрификации планеты.

Сейчас «Турбиния» выставляется в музее в Ньюкасле. Обратите внимание на количество винтов. Источник: TWAMWIR / Wikimedia

Турбины Toshiba — путь длиной в век

Стремительное развитие электрифицированных железных дорог и текстильной промышленности в Японии заставило государство ответить на возросшее электропотребление строительством новых электростанций. Вместе с тем начались работы по проектированию и производству японских паровых турбин, первые из которых были поставлены на нужды страны уже в 1920-х годах. К делу подключилась и Toshiba (в те годы: Tokyo Denki и Shibaura Seisaku-sho).

Первая турбина Toshiba была выпущена в 1927 году, она имела скромную мощность в 23 кВт. Уже через два года все производимые в Японии паровые турбины выходили из фабрик Toshiba, были запущены агрегаты с общей мощностью 7500 кВт. Кстати, и для первой японской геотермальной станции, открытой в 1966 году, паровые турбины также поставляла Toshiba. К 1997 году все турбины Toshiba имели суммарную мощность 100000 МВт, а к 2017 поставки настолько возросли, что эквивалентная мощность составила 200000 МВт.

Такой спрос обусловлен точностью изготовления. Ротор с массой до 150 тонн вращается со скоростью 3600 оборотов в минуту, любой дисбаланс приведёт к вибрациям и аварии. Ротор балансируется с точностью до 1 грамма, а геометрические отклонения не должны превышать 0,01 мм от целевых значений. Оборудование с ЧПУ помогает снизить отклонения при производстве турбины до 0,005 мм — именно такая разница с целевыми параметрами среди сотрудников Toshiba считается хорошим тоном, хотя допустимая безопасная погрешность на порядок больше. Также каждая турбина обязательно проходит стресс-тест при повышенных оборотах — для агрегатов на 3600 оборотов тест предусматривает разгон до 4320 оборотов.

Удачное фото для понимания размеров ступеней низкого давления паровой турбины. Перед вами коллектив лучших мастеров завода Toshiba Keihin Product Operations. Источник: Toshiba

Эффективность паровых турбин

Паровые турбины хороши тем, что при увеличении их размеров значительно растёт вырабатываемая мощность и КПД. Экономически гораздо выгодней установить один или несколько агрегатов на крупную ТЭС, от которой по магистральным сетям распределять электричество на большие расстояния, чем строить местные ТЭС с малыми турбинами, мощностью от сотен киловатт до нескольких мегаватт. Дело в том, что при уменьшении габаритов и мощности в разы растёт стоимость турбины в пересчёте на киловатт, а КПД падает вдвое-втрое.

Электрический КПД конденсационных турбин с промперегревом колеблется на уровне 35-40%. КПД современных ТЭС может достигать 45%.

Если сравнить эти показатели с результатами из таблицы, окажется, что паровая турбина — это один из лучших способов для покрытия больших потребностей в электричестве. Дизели — это «домашняя» история, ветряки — затратная и маломощная, ГЭС — очень затратная и привязанная к местности, а водородные топливные элементы, про которые мы уже писали — новый и, скорее, мобильный способ выработки электроэнергии.

Интересные факты

Самая мощная паровая турбина: такой титул могут по праву носить сразу два изделия — немецкая Siemens SST5-9000 и турбина производства ARABELLE, принадлежащей американской General Electric. Обе конденсационных турбины выдают до 1900 МВт мощности. Реализовать такой потенциал можно только на АЭС.

Рекордная турбина Siemens SST5-9000 с мощностью 1900 МВт. Рекорд, но спрос на такие мощности очень мал, поэтому Toshiba специализируется на агрегатах с вдвое меньшей мощностью. Источник: Siemens

Самая маленькая паровая турбина была создана в России всего пару лет назад инженерами Уральского федерального университета — ПТМ-30 всего полметра в диаметре, она имеет мощность 30 кВт. Малютку можно использовать для локальной выработки электроэнергии при помощи утилизации избыточного пара, остающегося от других процессов, чтобы извлекать из него экономическую выгоду, а не спускать в атмосферу.

Российская ПТМ-30 — самая маленькая в мире паровая турбина для выработки электричества. Источник: УрФУ

Самым неудачным применением паровой турбины стоит считать паротурбовозы — паровозы, в которых пар из котла поступает в турбину, а затем локомотив движется на электродвигателях или за счет механической передачи. Теоретически паровая турбина обеспечивала в разы больший КПД, чем обычный паровоз. На деле оказалось, что свои преимущества, как то высокая скорость и надежность, паротурбовоз проявляет только на скоростях выше 60 км/ч. При меньшей скорости движения турбина потребляет чересчур много пара и топлива. США и европейские страны экспериментировали с паровыми турбинами на локомотивах, но ужасная надежность и сомнительная эффективность сократили жизнь паротурбовозов как класса до 10-20 лет.

Угольный паротурбовоз C&O 500 ломался почти каждую поездку, из-за чего уже спустя год после выпуска был отправлен на металлолом. Источник: Wikimedia

habr.com

Газотурбинный двигатель — Википедия

Газотурбинный двигатель (ГТД) — это воздушный двигатель, в котором воздух сжимается нагнетателем перед сжиганием в нём топлива, а нагнетатель приводится газовой турбиной, использующей энергию нагретых таким образом газов. Двигатель внутреннего сгорания с термодинамическим циклом Брайтона.

То есть сжатый воздух из компрессора поступает в камеру сгорания, куда подаётся топливо, которое, сгорая, образует газообразные продукты с большей энергией. Затем в газовой турбине часть энергии продуктов сгорания преобразуется во вращение турбины, которая расходуется на сжатие воздуха в компрессоре. Остальная часть энергии может передаваться на приводимый агрегат или использоваться для создания реактивной тяги. Эта часть работы двигателя считается полезной. Газотурбинные двигатели имеют большую удельную мощность до 6 кВт/кг.

В качестве топлива используется разнообразное горючее. Например: бензин, керосин, дизельное топливо, мазут, природный газ, судовое топливо, водяной газ, спирт и измельчённый уголь.

Одну из простейших конструкций газотурбинного двигателя, для понятия его работы, можно представить как вал, на котором находится два диска с лопатками, первый диск — компрессора, второй — турбины, в промежутке между ними установлена камера сгорания.

Простейшая схема газотурбинного двигателя Схема турбореактивного двигателяПринцип работы газотурбинного двигателя:

- всасывание и сжатие воздуха в осевом компрессоре, подача его в камеру сгорания;

- смешение сжатого воздуха с топливом для образования топливо-воздушной смеси (ТВС) и сгорание этой смеси;

- расширение газов из-за её нагрева при сгорании топливо-воздушной смеси, что формирует вектор давления газа, направленный в сторону меньшего сопротивления (в направлении лопаток турбины), передача энергии (давления) газа лопатками турбины на диск или вал, в котором эти лопатки закреплены;

- привод во вращение диска турбины и, вследствие этого, передача крутящего момента по валу с диска турбины на диск компрессора.[1]

Увеличение количества подаваемого топлива (добавление «газа») вызывает генерирование большего количества газов высокого давления, что, в свою очередь, ведёт к увеличению числа оборотов турбины и диска(ов) компрессора и, вследствие этого, увеличению количества нагнетаемого воздуха и его давления, что позволяет подать в камеру сгорания и сжечь больше топлива. Количество топливо-воздушной смеси зависит напрямую от количества воздуха, поданного в камеру сгорания. Увеличение количества ТВС (топливо-воздушной смеси) приведёт к увеличению давления в камере сгорания и температуры газов на выходе из камеры сгорания и, вследствие этого, позволяет создать бо́льшую энергию выбрасываемых газов, направленную для вращения турбины и повышения реактивной силы.

Как и во всех циклических тепловых двигателях, чем выше температура сгорания, тем выше топливный коэффициент полезного действия (если точнее, чем выше разница между «нагревателем» и «охладителем»). Сдерживающим фактором является способность стали, никеля, керамики или других материалов, из которых состоит двигатель, выдерживать температуру и давление. Значительная часть инженерных разработок направлена на то, чтобы отводить тепло от частей турбины. Большинство турбин также пытается рекуперировать тепло выхлопных газов, которое, в противном случае, теряется впустую. Рекуператоры — это теплообменники, которые передают тепло выхлопных газов сжатому воздуху перед сгоранием. Также существует и другой способ утилизации тепла остаточных газов — подача в паровой котёл-утилизатор. Генерируемый котлом пар может быть передан паровой турбине для выработки дополнительной энергии в комбинированном цикле на парогазовой установке, либо использоваться для нужд отопления и ГВС в комбинированном производстве тепла и электроэнергии (когенерация) на газотурбинной ТЭЦ.

Чем меньше двигатель, тем выше должна быть частота вращения вала(ов), необходимая для поддержания максимальной линейной скорости лопаток, так как длина окружности (путь, проходимый лопатками за один оборот), прямо зависит от радиуса ротора. Максимальная скорость турбинных лопаток определяет максимальное давление, которое может быть достигнуто, что приводит к получению максимальной мощности, независимо от размера двигателя. Вал реактивного двигателя вращается с частотой около 10000 об/мин и микротурбина — с частотой около 100000 об/мин.[2][3]

Для дальнейшего развития авиационных и газотурбинных двигателей рационально применять новые разработки в области высокопрочных и жаропрочных материалов для возможности повышения температуры и давления. Применения новых типов камер сгорания, систем охлаждения, уменьшения числа и массы деталей и двигателя в целом возможно в прогрессе применение альтернативных видов топлива, изменение самого представления конструкции двигателя.

Газотурбинная установка (ГТУ) с замкнутым циклом[править | править код]

В ГТУ с замкнутым циклом рабочий газ циркулирует без контакта с окружающей средой. Нагрев (перед турбиной) и охлаждение (перед компрессором) газа производится в теплообменниках. Такая система позволяет использовать любой источник тепла (например, газоохлаждаемый ядерный реактор). Если в качестве источника тепла используется сгорание топлива, то такое устройство называют двигателем внешнего сгорания. На практике ГТУ с замкнутым циклом используются редко.

Газотурбинная установка (ГТУ) с внешним сгоранием[править | править код]

Большинство ГТУ представляют собой двигатели внутреннего сгорания, но также возможно построить ГТУ внешнего сгорания, которая, фактически, является газотурбинной версией теплового двигателя.[источник не указан 2930 дней]

При внешнем сгорании в качестве топлива используется пылевидный уголь или мелкоистолчённая биомасса (например, опилки). Внешнее сжигание газа используется как непосредственно, так и косвенно. В прямой системе сквозь турбину проходят продукты сгорания. В косвенной системе используется теплообменник, и через турбину проходит чистый воздух. Тепловой КПД ниже в системе внешнего сгорания косвенного типа, однако лопасти не подвергаются воздействию продуктов сгорания.

Одновальные и многовальные газотурбинные двигатели[править | править код]

Простейший газотурбинный двигатель имеет только один вал, куда устанавливается турбина, которая приводит во вращение компрессор и одновременно является источником полезной мощности. Это накладывает ограничение на режимы работы двигателя.

Иногда двигатель выполняется многовальным. В этом случае имеется несколько последовательно стоящих турбин, каждая из которых приводит свой вал. Турбина высокого давления (первая после камеры сгорания) всегда приводит в движение компрессор двигателя, а последующие могут приводить как внешнюю нагрузку (винты вертолёта[4] или корабля, мощные электрогенераторы и так далее), так и дополнительные каскады компрессора самого двигателя, расположенные перед основным. Разбиение компрессора на каскады (каскад низкого давления, каскад высокого давления — КНД и КВД соответственно[5], иногда между ними помещается каскад среднего давления, КСД, как, например, в двигателе НК-32 самолёта Ту-160) позволяет избежать помпажа на частичных режимах.

Также преимущество многовального двигателя в том, что каждая турбина работает при оптимальной скорости вращения и нагрузке. При нагрузке, приводимой от вала одновального двигателя, была бы очень плохая приёмистость двигателя, то есть способность к быстрой раскрутке, так как турбине требуется поставлять мощность и для обеспечения двигателя большим количеством воздуха (мощность ограничивается количеством воздуха), и для разгона нагрузки. При двухвальной схеме лёгкий ротор высокого давления быстро выходит на режим, обеспечивая двигатель воздухом, а турбину низкого давления — большим количеством газов для разгона. Также есть возможность использовать менее мощный стартёр для разгона при пуске только ротора высокого давления.

Система запуска[править | править код]

Для запуска ГТД нужно раскрутить его ротор до определённых оборотов, чтобы компрессор начал подавать достаточное количество воздуха (в отличие от объёмных компрессоров, подача инерционных (динамических) компрессоров квадратично зависит от частоты вращения и поэтому на малых оборотах практически отсутствует), и поджечь подаваемое в камеру сгорания топливо. Со второй задачей справляются свечи зажигания, зачастую установленные на специальных пусковых форсунках, а раскрутка выполняется стартером той или иной конструкции:

- электростартер, зачастую являющийся стартёр-генератором, то есть после запуска переключающимся в режим генератора постоянного тока 27 вольт. Таковы, например, ГС-24 вспомогательного двигателя ТА-6Б или СТГ-18 турбовинтового двигателя АИ-24 самолёта Ан-24;

- воздушный турбостартер (ВТС) — небольшая воздушная турбина, получающая воздух от системы отбора (от ВСУ или соседнего работающего двигателя) или наземной установки воздушного запуска (УВЗ). Такие стартёры стоят на двигателях Д-30КП самолёта Ил-76, ТВ3-117 вертолётов Ми-8 и Ми-24 и многих других;

- турбостартер (ТС) — небольшой турбовальный двигатель, рассчитанный только на раскрутку ротора основного двигателя, на котором он и установлен. Такие стартёры стоят, например, на двигателе АИ-25ТЛ учебно-тренировочного самолёта L-39 и НК-12МВ дальнего бомбардировщика Ту-95. Сам ТС имеет электрозапуск.[6]

Турбореактивный двигатель[править | править код]

Схема турбореактивного двигателя: 1 — входное устройство; 2 — осевой компрессор; 3 — камера сгорания; 4 — рабочие лопатки турбины; 5 — соплоВ полёте поток воздуха тормозится во входном устройстве перед компрессором, в результате чего его температура и давление повышается. На земле во входном устройстве воздух ускоряется, его температура и давление снижаются.

Проходя через компрессор, воздух сжимается, его давление повышается в 10—45 раз, возрастает его температура. Компрессоры газотурбинных двигателей делятся на осевые и центробежные. В наши дни в двигателях наиболее распространены многоступенчатые осевые компрессоры. Центробежные компрессоры, как правило, применяются в малогабаритных силовых установках.

Далее сжатый воздух попадает в камеру сгорания, в так называемые жаровые трубы, либо в кольцевую камеру сгорания, которая не состоит из отдельных труб, а является цельным кольцевым элементом. В наши дни кольцевые камеры сгорания являются наиболее распространёнными. Трубчатые камеры сгорания используются гораздо реже, в основном на военных самолётах. Воздух на входе в камеру сгорания разделяется на первичный, вторичный и третичный. Первичный воздух поступает в камеру сгорания через специальное окно в передней части, по центру которого расположен фланец крепления форсунки, и участвует непосредственно в окислении (сгорании) топлива (формировании топливо-воздушной смеси). Вторичный воздух поступает в камеру сгорания сквозь отверстия в стенках жаровой трубы, охлаждая, придавая форму факелу и не участвуя в горении. Третичный воздух подаётся в камеру сгорания уже на выходе из неё, для выравнивания поля температур. При работе двигателя в передней части жаровой трубы всегда вращается вихрь раскалённого газа (что обусловлено специальной формой передней части жаровой трубы), постоянно поджигающего формируемую топливовоздушную смесь, происходит сгорание топлива (керосина, газа), поступающего через форсунки в парообразном состоянии.

Газовоздушная смесь расширяется и часть её энергии преобразуется в турбине через рабочие лопатки в механическую энергию вращения основного вала. Эта энергия расходуется, в первую очередь, на работу компрессора, а также используется для привода агрегатов двигателя (топливных подкачивающих насосов, масляных насосов и т. п.) и привода электрогенераторов, обеспечивающих энергией различные бортовые системы.

Основная часть энергии расширяющейся газовоздушной смеси идёт на ускорение газового потока в сопле и создание реактивной тяги.

Чем выше температура сгорания, тем выше КПД двигателя. Для предупреждения разрушения деталей двигателя для их изготовления используют жаропрочные сплавы и термобарьерные покрытия. А также применяется система охлаждения воздухом, отбираемым от средних ступеней компрессора.

Первые турбореактивные двигатели нашли своё место в авиации, по большей части, на немецких истребителях[источник?]. Яркий пример — истребитель «Мессершмитт» Ме-262 с двигателем Jumo-004.

Турбореактивный двигатель с форсажной камерой[править | править код]

Турбореактивный двигатель с форсажной камерой (ТРДФ) — модификация ТРД, применяемая в основном на сверхзвуковых самолётах. Между турбиной и соплом устанавливается дополнительная форсажная камера, в которой сжигается дополнительное горючее. В результате происходит увеличение тяги (форсаж) до 50 %, но расход топлива резко возрастает. Двигатели с форсажной камерой, как правило, не используются в коммерческой авиации по причине их низкой экономичности.

Двухконтурный турбореактивный двигатель[править | править код]

Схема турбореактивного двухконтурного двигателя (ТРДД) со смешением потоков: 1 — компрессор низкого давления; 2 — внутренний контур; 3 — выходной поток внутреннего контура; 4 — выходной поток внешнего контураВ турбореактивном двухконтурном двигателе (ТРДД) воздушный поток попадает в компрессор низкого давления, после чего часть потока проходит по обычной схеме через турбокомпрессор, а остальная часть (холодная) проходит через внешний контур и выбрасывается без сгорания, создавая дополнительную тягу. В результате снижается температура выходного газа, снижается расход топлива и уменьшается шум двигателя. Отношение количества воздуха, прошедшего через внешний контур, к количеству прошедшего через внутренний контур воздуха называется степенью двухконтурности (m). При степени двухконтурности <4 потоки контуров на выходе, как правило, смешиваются и выбрасываются через общее сопло, если m > 4 — потоки выбрасываются раздельно, так как из-за значительной разности давлений и скоростей смешение затруднительно. Применение второго контура в двигателях для военной авиации позволяет охлаждать горячие части двигателя, это позволяет увеличивать температуру газов перед турбиной, что способствует дополнительному повышению тяги.

Двигатели с малой степенью двухконтурности (m < 2) применяются для сверхзвуковых самолётов, двигатели с m > 2 для дозвуковых пассажирских и транспортных самолётов.

Турбовентиляторный двигатель[править | править код]

Схема турбореактивного двухконтурного двигателя без смешения потоков (Турбовентиляторного двигателя): 1 — вентилятор; 2 — защитный обтекатель; 3 — турбокомпрессор; 4 — выходной поток внутреннего контура; 5 — выходной поток внешнего контура.Турбовентиляторный реактивный двигатель (ТВРД) — это ТРДД со степенью двухконтурности m=2—10. Здесь компрессор низкого давления преобразуется в вентилятор, отличающийся от компрессора меньшим числом ступеней и большим диаметром, и горячая струя практически не смешивается с холодной. Применяется в гражданской авиации, двигатель имеет большой назначенный ресурс и малый удельный расход топлива на дозвуковых скоростях.

Турбовинтовентиляторный двигатель[править | править код]

Дальнейшим развитием ТВРД с увеличением степени двухконтурности m=20—90 является турбовинтовентиляторный двигатель (ТВВД). В отличие от турбовинтового двигателя, лопасти двигателя ТВВД имеют саблевидную форму, что позволяет перенаправить часть воздушного потока в компрессор и повысить давление на входе компрессора. Такой двигатель получил название винтовентилятор и может быть как открытым, так и закапотированным кольцевым обтекателем. Второе отличие — винтовентилятор приводится от турбины не напрямую, а, как винт, через редуктор. Двигатель наиболее экономичен, но при этом крейсерская скорость полёта ЛА, с такими типами двигателей, обычно не превышает 550 км/ч, имеются более сильные вибрации и «шумовое загрязнение».

Пример ТВВД — Д-27 грузового самолёта Ан-70.

Турбовинтовой двигатель[править | править код]

Схема турбовинтового двигателя: 1 — воздушный винт; 2 — редуктор; 3 — турбокомпрессорВ турбовинтовом двигателе (ТВД) основное тяговое усилие обеспечивает воздушный винт, соединённый через редуктор с валом турбокомпрессора.[7] Для этого используется турбина с увеличенным числом ступеней, так что расширение газа в турбине происходит почти полностью и только 10—15 % тяги обеспечивается за счёт газовой струи.

Турбовинтовые двигатели гораздо более экономичны на малых скоростях полёта и широко используются для самолётов, имеющих большую грузоподъёмность и дальность полёта — например, Ан-12, Ан-22, C-130. Крейсерская скорость самолётов, оснащённых ТВД, 500—700 км/ч.

Вспомогательная силовая установка (ВСУ)[править | править код]

ВСУ — небольшой газотурбинный двигатель, являющийся автономным источником энергии на борту. Простейшие ВСУ могут выдавать только сжатый воздух, отбираемый от компрессора турбины, который используется для запуска маршевых (основных) двигателей, либо для работы системы кондиционирования на земле (пример, ВСУ типа АИ-9, применяемая на вертолётах и самолёте Як-40). Более сложные ВСУ, помимо источника сжатого воздуха, выдают электрический ток в бортовую сеть, то есть являются полноценным автономным энергоузлом, обеспечивающем нормальное функционирование всех бортовых систем самолёта без запуска основных двигателей, а также при отсутствии наземных аэродромных источников энергии. Такова, например, ВСУ ТА-12 самолётов Ан-124[8], Ту-95МС, Ту-204, Ан-74 и других.

Турбовальный двигатель[править | править код]

Такой двигатель чаще всего имеет свободную турбину. Вся турбина поделена на две части, между собой механически несвязанные. Связь между ними только газодинамическая. Газовый поток, вращая первую турбину, отдает часть своей мощности для вращения компрессора и далее, вращая вторую, тем самым через вал этой (второй) турбины приводит в действие полезные агрегаты. Реактивное сопло на турбовальном двигателе отсутствует. Выходное устройство для отработанных газов соплом не является и тяги не создаёт.

Выходной вал ТВаД, с которого снимается вся полезная мощность, может быть направлен как назад, через канал выходного устройства, так и вперед, либо через полый вал турбокомпрессора, либо через редуктор вне корпуса двигателя.

Редуктор — непременная принадлежность турбовального двигателя. Скорость вращения как ротора турбокомпрессора, так и ротора свободной турбины велика настолько, что это вращение не может быть напрямую передано на приводимые агрегаты. Они просто не смогут выполнять свои функции и даже могут разрушиться. Поэтому между свободной турбиной и полезным агрегатом обязательно ставится редуктор для снижения частоты вращения приводного вала.

Компрессор у ТВаД может быть осевым (если двигатель мощный) либо центробежным. Часто компрессор бывает и смешанным по конструкции, в нём есть как осевые, так и центробежные ступени. В остальном принцип работы этого двигателя такой же, как и у ТРД.

Основное применение турбовальный двигатель находит в авиации, по большей части, на вертолётах. Полезная нагрузка в этом случае — несущий винт вертолёта. Известным примером могут служить широко распространённые вертолёты Ми-8 и Ми-24 с двигателями ТВ2-117 и ТВ3-117.

Турбостартёр[править | править код]

ТС — агрегат, устанавливаемый на газотурбинном двигателе и предназначенный для его раскрутки при запуске.

Такие устройства представляют собой миниатюрный, простой по конструкции турбовальный двигатель, свободная турбина которого раскручивает ротор основного двигателя при его запуске. В качестве примера: турбостартёр ТС-21, используемый на двигателе АЛ-21Ф-3, который устанавливается на самолёты типа Су-24[9], или ТС-12, устанавливаемый на авиационные двигатели НК-12 самолётов Ту-95 и Ту-142. ТС-12 имеет одноступенчатый центробежный компрессор, двухступенчатую осевую турбину привода компрессора и двухступенчатую свободную турбину. Номинальные обороты ротора компрессора в начале запуска двигателя — 27 тысяч мин−1, по мере раскрутки ротора НК-12 за счёт роста оборотов свободной турбины ТС-12 противодавление за турбиной компрессора падает и обороты возрастают до 30 тысяч мин−1.

Турбостартёр ГТДЭ-117 двигателя АЛ-31Ф также выполнен со свободной турбиной, а стартёр С-300М двигателя АМ-3, стоявшего на самолётах Ту-16, Ту-104 и М-4 — одновальный и раскручивает ротор двигателя через гидромуфту.[10]

Судовые установки[править | править код]

Используются в судовой промышленности для снижения веса. General Electric LM2500 и LM6000 — характерные модели этого типа машин.

Суда, использующие турбовальные газотурбинные двигатели называют газотурбоходами. Они являются разновидностью теплохода. Это чаще всего суда на подводных крыльях, у которых гребной винт приводит в движение турбовальный двигатель механически через редуктор или электрически через генератор, который он вращает. Либо это суда на воздушной подушке, которая создаётся при помощи ГТД.

Например, газотурбоход «Циклон-М» с 2 газотурбинными двигателями ДО37. Пассажирских газотурбоходов за российскую историю было всего два. Последнее очень перспективное судно «Циклон-М» появилось в 1986 году. Более таких судов не строили. В военной сфере в этом плане дела обстоят несколько лучше. Примером является десантный корабль «Зубр», самое большое в мире судно на воздушной подушке.

Железнодорожные установки[править | править код]

Локомотивы, на которых стоят турбовальные газотурбинные двигатели, называются газотурбовозами (разновидность тепловоза). На них используется электрическая передача. ГТД вращает электрогенератор, а вырабатываемый им ток, в свою очередь, питает электродвигатели, приводящие локомотив в движение. В 1960-е годы в СССР проходили довольно успешную опытную эксплуатацию три газотурбовоза. Два пассажирских и один грузовой. Однако они не выдержали соревнования с электровозами и в начале 1970-х годов проект был свёрнут. Но в 2007 году по инициативе ОАО «РЖД» был изготовлен опытный образец грузового газотурбовоза, работающий на сжиженном природном газе. ГТ1 успешно прошёл испытания, позднее был построен второй газотурбовоз, с той же силовой установкой, но на другой ходовой части, машины эксплуатируются.

Перекачка природного газа[править | править код]

Газотурбинный двигатель НК-12СТ, используется на магистральных газопроводах ООО «Газпром трансгаз Москва» с 1981 года. По состоянию на 2018 год, в ООО «Газпром Трансгаз Москва» эксплуатируется тридцать таких двигателей.Принцип работы газоперекачивающей установки практически не отличается от турбовинтовых двигателей, ТВаД используются здесь в качестве привода мощных насосов, а в качестве топлива используется тот же самый газ, который они перекачивают. В отечественной промышленности для этих целей широко применяются двигатели, созданные на базе авиационных — НК-12 (НК-12СТ)[11], НК-32 (НК-36СТ), так как на них можно использовать детали авиадвигателей, выработавшие свой лётный ресурс.

Электростанции[править | править код]

Турбовальный газотурбинный двигатель может использоваться для привода электрогенератора на электростанциях, основу которой составляют один или несколько таких двигателей. Такая электростанция может иметь электрическую мощность от двадцати киловатт до сотен мегаватт.

Однако, газотурбинный двигатель, помимо вращения, также производит большое количество тепла, которое также может быть использовано для производства электроэнергии или теплоснабжения, поэтому наиболее эффективно его применение совместно с котлом-утилизатором. Полученный в котле-утилизаторе пар подаётся подаётся в паротурбинную установку, в таком случае вся установка в целом называется парогазовой, либо подаётся в сетевой подогреватель для использования в теплофикации, в таком случае установка называется газотурбинной ТЭЦ.

Парогазовая установка является одним из самых распространённых и эффективных источников электроэнергии, её КПД выше, чем у отдельных паросиловых и газотурбинных установок.

Танкостроение[править | править код]

Первые исследования в области применения газовой турбины в танковых двигателях проводились в Германии Управлением вооружённых сухопутных сил начиная с середины 1944 года. Первым массовым танком с газотурбинным двигателем стал С-танк.

Установка блочного силового агрегата (двигатель — трансмиссия) в танк M1A1Турбовальные двигатели (ТВаД) установлены на советском танке Т-80 (двигатель ГТД-1000Т) и американском

ru.wikipedia.org

Турбина — Википедия

Монтаж паровой турбины, произведённой Siemens, Германия.

Монтаж паровой турбины, произведённой Siemens, Германия.Турби́на (фр. turbine от лат. turbo — вихрь, вращение) — лопаточная машина, в которой происходит преобразование [1]кинетической энергии и/или внутренней энергии рабочего тела (пара, газа, воды) в механическую работу на валу. Струя рабочего тела воздействует на лопатки, закреплённые по окружности ротора, и приводит их в движение.

Применяется в качестве привода электрического генератора на тепловых, атомных и гидро электростанциях, как составная часть приводов на морском, наземном и воздушном транспорте, привода компрессора в газотурбинном двигателе, а также гидродинамической передачи, гидронасосах.

Звук небольшой пневматической турбины, использовавшейся для привода генератора немецкой шахтёрской лампы 1940-х гг. Древнеримская турбинная мельница в Чемту, Тунис. Тангенциально направленный поток воды вращал погруженное в воду горизонтальное колесо на вертикальной осиПопытки создать механизмы, похожие на турбины, делались очень давно. Известно описание примитивной паровой турбины, сделанное Героном Александрийским (1 в. н. э.). По словам И. В. Линде[2], XIX век породил «массу проектов», которые остановились перед «материальными трудностями» их выполнения. Лишь в конце XIX века, когда развитие термодинамики (повышение КПД турбин до сравнимого с поршневой машиной), машиностроения и металлургии (увеличение прочности материалов и точности изготовления, необходимых для создания высокооборотных колёс), Густаф Лаваль (Швеция) и Чарлз Парсонс (Великобритания) независимо друг от друга создали пригодные для промышленности паровые турбины.[3]

Хронология[править | править код]

- I в. н. э.: Паровая турбина Герона Александрийского (эолипил) — на протяжении столетий рассматривалась как игрушка и её полный потенциал не был изучен.

- 1500: В чертежах Леонардо да Винчи встречается «дымовой зонт». Горячий воздух от огня поднимается через ряд лопастей, которые соединены между собой и вращают вертел для жарки.

- 1551: Таги-аль-Дин придумал паровую турбину, которая использовалась для питания самовращающегося вертела.

- 1629: Сильная струя пара вращала турбину, которая затем вращала ведомый механизм, позволяющий работать мельнице Джованни Бранка.

- 1678: Фердинанд Вербейст построил модель повозки на основе паровой машины.

- 1791: Англичанин Джон Барбер получил патент на первую настоящую газовую турбину. Его изобретение имело большинство элементов, присутствующих в современных газовых турбинах. Турбина была разработана для приведения в действие безлошадной повозки.

- 1832: Французский ученый Бюрден создал первую водяную турбину[4].

- 1837: Создана первая в России водяная турбина И.Е. Сафоновым[4].

- 1872: Франц Столц разработал первый настоящий газотурбинный двигатель.

- 1887: русский инженер и изобретатель Павел Дмитриевич Кузьминский сконструировал первую в мире газовую реверсивную турбину, которая работала на «газопаророде» – парогазовой смеси, получаемой в созданной им же в 1894 году камере сгорания.[5]

- 1894: Сэр Чарльз Парсонс запатентовал идею корабля, приводимого в действие паровой турбиной и построил демонстрационное судно Турбиния. Этот принцип тяги используется до сих пор.

- 1895: Три четырёхтонных 100 кВт генераторов радиального потока Парсонса были установлены на электростанции в Кембридже и использовались для электрического освещения улиц города.

- 1903: Норвежец, Эджидиус Эллинг (англ.)русск., смог построить первую газовую турбину, которая отдавала больше энергии, чем затрачивалось на обслуживание внутренних компонент турбины, что рассматривалось как значительное достижение в те времена, когда знания о термодинамике были ограничены. Используя вращающиеся компрессоры и турбины, она производила 11 л. с. (существенная мощность для того времени). Его работа впоследствии была использована сэром Фрэнком Уиттлом.

- 1913: Никола Тесла запатентовал турбину Тесла, основанную на эффекте граничного слоя.

- 1918: General Electric, один из ведущих производителей турбин в настоящее время, запустил своё подразделение газовых турбин.

- 1920: Практическая теория протекания газового потока через каналы была переработана в более формализованную (и применяемую к турбинам) теорию течения газа вдоль аэродинамической поверхности доктором Аланом Арнольдом Грифицем.

- 1930: Сэр Фрэнк Уиттл запатентовал газовую турбину для реактивного движения. Впервые этот двигатель был успешно использован в авиации в апреле 1937.

- 1934: Рауль Патерас Пескара запатентовал поршневой двигатель в качестве генератора для газовой турбины.

- 1936: Ханс фон Охайн и Макс Хан в Германии разработали собственный патентованный двигатель в то же самое время, когда сэр Фрэнк Уиттл разрабатывал его в Англии.

Разработки Густафа Лаваля[править | править код]

Первую паровую турбину создал шведский изобретатель Густав Лаваль в 1883 году. По одной из версий, Лаваль создал её для того, чтобы приводить в действие сепаратор молока собственной конструкции. Для этого нужен был скоростной привод. Двигатели того времени не обеспечивали достаточную частоту вращения. Единственным выходом оказалось сконструировать скоростную турбину. В качестве рабочего тела Лаваль выбрал широко используемый в то время пар. Изобретатель начал работать над своей конструкцией и в конце концов собрал работоспособное устройство. В 1889 году Лаваль дополнил сопла турбины коническими расширителями, так появилось знаменитое сопло Лаваля, которое стало прародителем будущих ракетных сопел. Турбина Лаваля стала прорывом в инженерии. Достаточно представить себе нагрузки, которые испытывало в ней рабочее колесо, чтобы понять, как нелегко было изобретателю добиться стабильной работы турбины. При огромных оборотах турбинного колеса даже незначительное смещение в центре тяжести вызывало сильную вибрацию и перегрузку подшипников. Чтобы избежать этого, Лаваль использовал тонкую ось, которая при вращении могла прогибаться.

Разработки Чарлза Парсонса[править | править код]

Схема активной и реактивной турбин, где ротор — вращающаяся часть, а статор — неподвижная.

Схема активной и реактивной турбин, где ротор — вращающаяся часть, а статор — неподвижная.В 1884 году английский инженер Чарлз Парсонс получил патент на многоступенчатую турбину. Турбина предназначалась для приведения в действие электрогенератора. В 1885 году он разработал усовершенствованную версию, которая получила широкое применение на электростанциях. В конструкции турбины был применен выравнивающий аппарат, представляющий из себя набор неподвижных венцов (дисков) с лопатками, имевшими обратное направление. Турбина имела три ступени разного давления с разной геометрией лопаток и шагом их установки. Таким образом, в турбине использовался как «активный», так и «реактивный» принцип.

В 1889 году уже около трехсот таких турбин использовалось для выработки электроэнергии. Парсонс старался расширить сферу применения своего изобретения и в 1894 году он построил опытовое судно «Турбиния» с приводом от паровой турбины. На испытаниях оно продемонстрировало рекордную скорость — 60 км/ч.

Невозможность получить большую агрегатную мощность и очень высокая частота вращения одноступенчатых паровых турбин Лаваля (до 30 000 об/мин у первых образцов) привели к тому, что они сохранили своё значение только для привода вспомогательных механизмов. Активные паровые турбины развивались в направлении создания многоступенчатых конструкций, в которых расширение пара осуществлялось в ряде последовательно расположенных ступеней. Это позволило значительно повысить единичную мощность, сохранив умеренную частоту вращения, необходимую для непосредственного соединения вала турбины с вращаемым ею механизмом.

Реактивная паровая турбина Парсонса некоторое время применялась (в основном, на военных кораблях), но постепенно уступила место более компактным комбинированным активно-реактивным турбинам, у которых реактивная часть высокого давления заменена одно- или двухвенчатым активным диском. В результате уменьшились потери на утечки пара через зазоры в лопаточном аппарате, турбина стала проще и экономичнее.

Модель одной ступени паровой турбины

Паровая турбина с раскрытым статором. На верхней части статора видны лопатки соплового аппарата.

Модель одной ступени паровой турбины

Паровая турбина с раскрытым статором. На верхней части статора видны лопатки соплового аппарата.Ступень турбины состоит из двух основных частей. Рабочего колеса — лопаток установленных на роторе(подвижная часть турбины), которое непосредственно создаёт вращение. И Соплового аппарата — лопаток установленных на статоре (неподвижная часть турбины), которые поворачивают рабочее тело для придания потоку необходимого угла атаки по отношению к лопаткам рабочего колеса.

По направлению движения потока рабочего тела различают аксиальные паровые турбины, у которых поток рабочего тела движется вдоль оси турбины, и радиальные, направление потока рабочего тела в которых перпендикулярно оси вала турбины. Центробежные турбины (турбокомпрессоры) также выделяют как отдельный тип турбин.

По числу контуров турбины подразделяют на одноконтурные, двухконтурные и трёхконтурные. Очень редко турбины могут иметь четыре или пять контуров. Многоконтурная турбина позволяет использовать большие тепловые перепады энтальпии, разместив большое число ступеней разного давления.

По числу валов различают одновальные, двухвальные, реже трёхвальные, связанных общностью теплового процесса или общей зубчатой передачей (редуктором). Расположение валов может быть как коаксиальным так и параллельным с независимым расположением осей валов.

В местах прохода вала сквозь стенки корпуса установлены концевые уплотнения для предупреждения утечек рабочего тела наружу и засасывания воздуха в корпус.

На переднем конце вала устанавливается предельный центробежный регулятор (регулятор безопасности), автоматически останавливающий (замедляющий) турбину при увеличении частоты вращения на 10—12 % сверх номинальной.

По типу рабочего тела[править | править код]

- ↑ Техническая энциклопедия / Главный редактор Л. К. Мартенс. — М: Государственное словарно-энциклопедическое издательство «Советская энциклопедия», 1934. — Т. 24. — 31 500 экз.

- ↑ И. В. Линде. Паровые турбины, вентиляторы и центробежные насосы высокого давления системы инженера А. Рато. // Записки Московскаго отделения Императорского русского технического общества, 1904. С. 563—641.

- ↑ Константин Владиславович Рыжов. [lib.aldebaran.ru/author/ryzhov_konstantin/ryzhov_konstantin_100_velikih_izobretenii/ 100 великих изобретений]. — М., 2006. — ISBN 5‑9533‑0277‑0.

- ↑ 1 2 Билимович Б. Ф. Законы механики в технике. — М.: Просвещение, 1975. — Тираж 80000 экз. — С. 169.

- ↑ Меркулов И. А. Газовая турбина / под ред. проф. А. В. Квасникова. — Москва: Государственное издательство технико-теоретической литературы, 1957. — С. 25 – 26.

ru.wikipedia.org

описание и принцип работы, плюсы и минусы

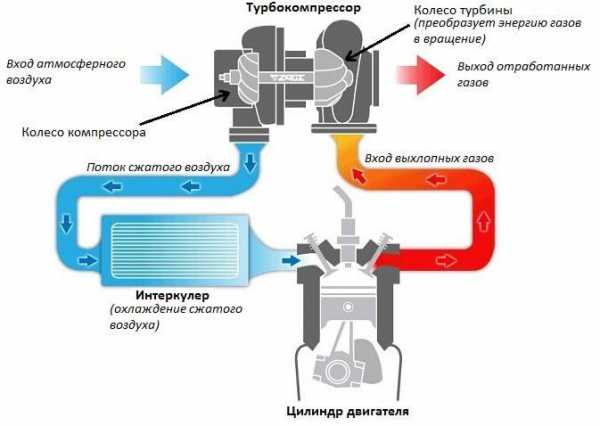

Среди всех возможных вариантов наддува двигателя внутреннего сгорания наибольшее распространение получил турбонаддув, в котором воздух подается в цилиндры при помощи специального устройства — турбокомпрессора (турбины). Вращение турбины осуществляют отработавшие газы, что позволяет существенно увеличить мощность двигателя без увеличения частоты оборотов последнего. Помимо этого, турбонаддув позволяет получать большие значения крутящего момента при небольшом расходе топлива. В сравнении с классическими конструкциями при аналогичной мощности турбированный двигатель имеет более компактные габаритные размеры.

Устройство системы турбонаддува

На практике турбонаддув применяется как на моторах, использующих дизельное топливо, так и на бензиновых. Однако наиболее часто эта система встречается именно на дизельном двигателе, поскольку для них характерна высокая степень сжатия, меньшая температура выхлопа и низкие обороты коленчатого вала. Более высокая степень сжатия обеспечивает повышение мощности турбированного двигателя и увеличивает его КПД.

В бензиновых моторах температура отработавших газов выше, что может спровоцировать эффект детонации, приводящий к быстрому износу поршневой группы. Для предотвращения этого явления необходимо использовать бензин с более высоким октановым числом, что не всегда является экономически выгодным.

Принцип работы турбины

Принцип работы турбиныСистема турбонаддува состоит из следующих элементов:

- Воздухозаборник;

- Воздушный фильтр;

- Перепускной клапан — регулирует подачу отработавших газов;

- Дроссельная заслонка — регулирует подачу воздуха на впуске;

- Турбокомпрессор — повышает давление воздуха во впускной системе. Состоит из турбинного и компрессорного колес;

- Интеркулер — охлаждает воздух, способствуя лучшему наполнению цилиндров и снижению вероятности детонации;

- Датчики давления — фиксирует давление наддува в системе;

- Впускной коллектор — распределяет воздух по цилиндрам;

- Соединительные патрубки — необходимы для крепления элементов системы между собой.

Принцип работы турбонаддува

Схема работы турбонаддува двигателя

Схема работы турбонаддува двигателяПринцип работы системы турбонаддува заключается в следующем:

- Отработавшие газы двигателя, проходя через турбокомпрессор, раскручивают турбинное колесо.

- Вращение турбинного колеса передается компрессорному, поскольку они закреплены на одном валу.

- Компрессор сжимает воздух, поступающий из воздухозаборника, и направляет его в интеркулер.

- В интеркулере воздух охлаждается и поступает на впуск в цилиндры двигателя.

В турбокомпрессоре предусматривается возможность регулировки давления выхлопных газов на лопасти турбины с целью не допустить превышение давления наддува в системе. Это осуществляется с помощью перепускного клапана, который приводится в движение пневмо- или электроприводом. В свою очередь, управление приводом осуществляется электронным блоком управления, который считывает информацию с датчика давления.

Особенности эксплуатации турбированных двигателей

На режимах разгона автомобиля в силу инерционности системы возникает явление, получившее название «турбояма». Сущность явления заключается в следующем:

- Автомобиль движется с небольшой постоянной скоростью.

- Турбина вращается в соответствующем режиме.

- При резком нажатии на педаль ускорения в цилиндры двигателя подается больше топлива.

- После его сгорания образуются отработавшие газы, которые с большей силой воздействуют на турбину и увеличивают мощность двигателя. Однако происходит это с некоторой временной задержкой.

Таким образом, между моментом нажатия на педаль и фактическим ускорением автомобиля присутствует некоторая временная задержка — «турбояма». Также данное явление проявляется в виде недостатка крутящего момента на малых оборотах двигателя.

Виды систем турбонаддува

Производители разработали различные способы избавления от «турбоямы»:

- Турбина с изменяемой геометрией. Конструкция предусматривает изменение сечения входного канала. За счет этого выполняется регулирование потока отработавших газов.

- Два турбокомпрессора, установленных последовательно (Twin Turbo). На каждый режим работы (обороты двигателя) предусматривается свой компрессор.

- Два турбокомпрессора, установленных параллельно (Bi Turbo). Схема разбиения на две турбины снижает инерцию системы, и турбояма становится не так ощутима.

- Комбинированный наддув. Устройство предусматривает и механический, и турбонаддув. Первый включается при низких оборотах, второй при высоких.

Что такое турботаймер и для чего он необходим

Турботаймер

ТурботаймерДругой стороной инерционности системы с турбокомпрессором является необходимость снижать обороты постепенно. Нельзя резко выключать зажигание после того, как двигатель работал на высоких оборотах. Это обусловлено тем, что подшипники будут продолжать вращение, а поскольку масло не будет подаваться в систему — возникнет повышенное трение. Оно, в свою очередь, спровоцирует быстрый износ вала турбины.

Для решения этой проблемы применяется турботаймер. Это устройство устанавливается на приборной панели и подключается в цепь зажигания. После выключения зажигания ключом система запускает таймер, который глушит двигатель спустя некоторое время, давая возможность турбине снизить обороты до приемлемых значений.

Достоинства и недостатки системы турбонаддува

Подводя итоги, можно выделить плюсы и минусы использования на моторе турбонаддува. В числе достоинств:

- увеличение мощности двигателя;

- повышение КПД двигателя;

- снижение расхода топлива.

К минусам можно отнести:

- низкий крутящий момент на малых оборотах двигателя;

- более высокая стоимость;

- более сложное обслуживание и эксплуатация.

techautoport.ru