что такое момент затяжки болтов крепления ГБЦ, схема и последовательность

Головка блока цилиндров (ГБЦ) силовых агрегатов транспортных средств предназначена для обеспечения герметизации камеры сгорания. Чтобы выполнить это условие, необходимо правильно затянуть крепежные элементы, для этого следует знать, с каким усилием затягивать головку блока цилиндров. Операцию проводят после «обкатки», которая производится на двигателе нового автомобиля или по окончании восстановительных работ силового агрегата.

Содержание

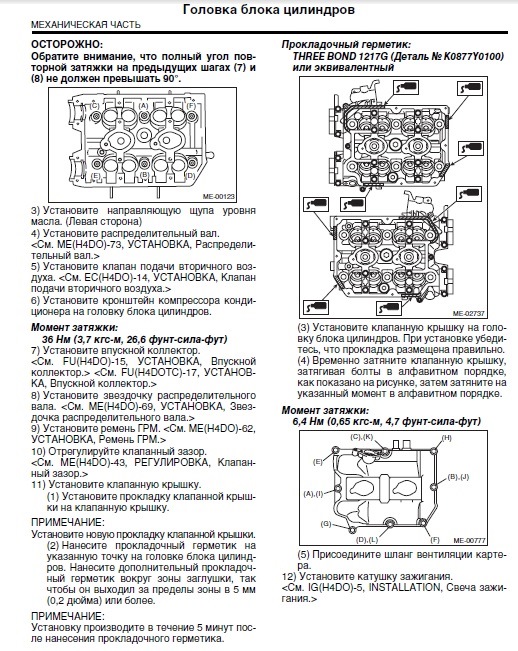

Открытьполное содержание

[ Скрыть]

Из чего состоит ГБЦ

Практически во всех двигателях конструкция ГБЦ одинакова.

Она в себя включает:

- Корпус изделия, который изготавливают методом точного литья. В нем предусмотрены каналы подачи охлаждающей жидкости и моторной смазки трущимся частям.

- Клапаны во впускном и выпускном каналах.

- Вал распределительный (в некоторых конструкциях их два).

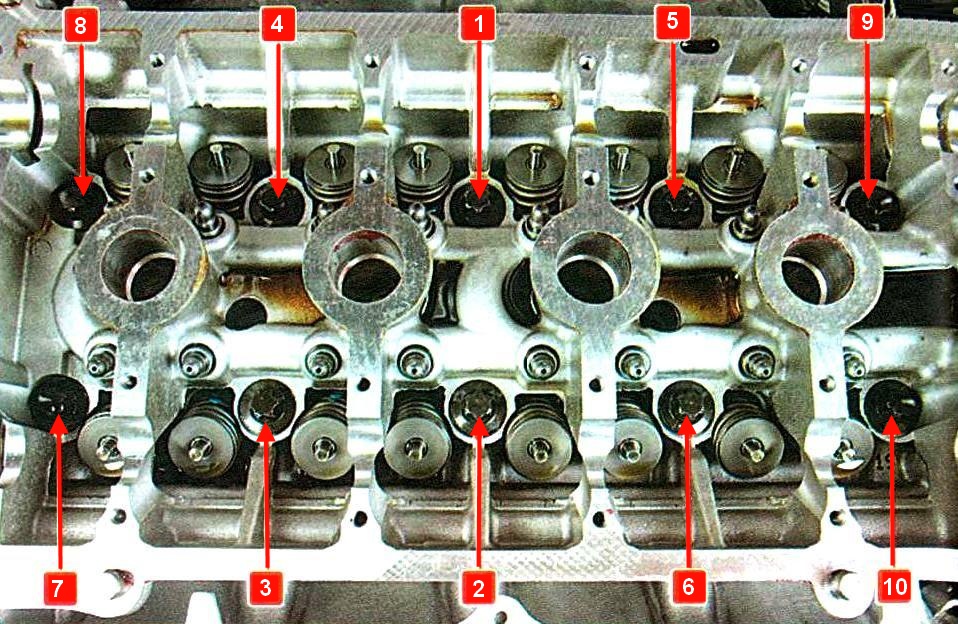

Основным элементом ГБЦ является корпус. Он вместе с прокладкой обеспечивает герметизацию камеры сгорания. В корпусе запрессованы направляющие втулки клапанов, их количество зависит от конструктивных особенностей ГБЦ. Клапаны перемещаются во втулках, обеспечивая подачу топлива и вывод отработанных газов. Для изготовления корпуса головки используют алюминий, она крепится к блоку болтами, производимыми из высококачественной стали.

Головка блока цилиндров

Коэффициент температурного расширения у этих металлов разный, поэтому обеспечить высокую герметичность камеры сгорания возможно только в том случае, когда головка будет затягиваться равномерно по всей плоскости блока цилиндров. Если это условие не выполняется, силовой агрегат может выйти из строя.

О силах, действующих на ГБЦ во время работы мотора

Обеспечить равномерность теплового воздействия на головку в работающем двигателе невозможно. Наиболее сильному нагреву подвергаются места в корпусе, располагающиеся над камерой сгорания, что вызывает напряжение металла на этих участках. Сила давления корпуса из алюминия на прокладку между ГБЦ и блоком цилиндров сильно увеличивается, что может вывести её из строя. Чтобы этого избежать, производится периодическая протяжка болтов крепления ГБЦ.

Сила давления корпуса из алюминия на прокладку между ГБЦ и блоком цилиндров сильно увеличивается, что может вывести её из строя. Чтобы этого избежать, производится периодическая протяжка болтов крепления ГБЦ.

Силы, действующие на ГБЦ во время завинчивания винтов

Обеспечить высокую герметичность камеры сгорания только установкой головки на блок цилиндров не получается, поэтому между ними стоит прокладка. Она имеет более низкую жесткость, при затяжке болтов прокладка сжимается, тем самым производится уплотнение зазоров. Если завинчивание крепежных винтов производится в произвольном порядке, а момент затяжки болтов ГБЦ на ключе не контролируется, можно получить деформацию корпуса головки или прогорание прокладки.

Следует напомнить, что такое момент затяжки болтов. Под этим подразумевается величина усилия на гаечном ключе, которое обеспечит герметичность соединения головки и блока цилиндров. Момент затяжки болтов и последовательность выполнения работы указываются в инструкции по ремонту и эксплуатации транспортного средства. Эти рекомендации следует выполнять неукоснительно.

Эти рекомендации следует выполнять неукоснительно.

В каких случаях необходима затяжка головки цилиндров

Конструкция движков постоянно совершенствуется, срок службы увеличивается, а объем работ по обслуживанию силовых агрегатов уменьшается. Моторы, выпущенные после 2010 года, уже не нуждаются в периодической протяжке болтов крепления головки. Для более ранних моторов проводить такую операцию рекомендуют при каждом очередном ТО. При длительной эксплуатации машины иногда появляются следы протечек моторного масла или охлаждающей жидкости. В таком случае необходимо немедленно подтянуть крепеж ГБЦ, иначе может потребоваться серьезный ремонт мотора. Причинами появления протечек может быть перегрев силового агрегата и несоблюдение порядка затягивания болтов.

Когда усилие затягивания крепежных винтов движка ниже рекомендованных, может произойти прогорание прокладки, которое повлечет за собой демонтаж головки с последующей заменой поврежденной детали. Отмечены случаи, когда ремонтники не соблюдают порядок и момент затяжки ГБЦ, поэтому водители со стажем проводят проверку состояния болтов при пробеге 1 тыс. км после ремонта мотора.

км после ремонта мотора.

Основные рекомендации

Прежде всего следует отметить, что такая процедура может проводиться после ремонта силового агрегата или с целью проверки величины момента затяжки болтов в процессе эксплуатации мотора. Если ГБЦ была демонтирована, следует внимательно осмотреть болты, а также отверстия в блоке цилиндров для их установки. Винты не должны иметь удлинения или деформации резьбовой части. Отверстия в блоке под болты очищают от остатков моторного масла, жидкости, других посторонних частиц. Если этого не сделать, можно повредить цилиндровый блок, при этом ГБЦ затянуть с требуемым усилием не получится.

Работу следует начинать только после ознакомления с рекомендациями изготовителей автомобиля по эксплуатации и ремонту. Там водитель найдет все необходимые сведения для выполнения работы, в том числе усилия и очередность затягивания болтов.

Важно! Для движков с болтами типа TTY существует запрет на повторное использование, так как они могут оборваться.

Еще одной особенностью использования таких болтов является установка их под определенным углом. Для этого потребуется специальный ключ с индикатором, который покажет градус наклона.

Пользователь Игорь Иванов показывает на видео установку и затяжку ГБЦ.

.Какие ошибки могут возникнуть

К сожалению, водители, самостоятельно выполняющие восстановление силового агрегата, допускают досадные ошибки, которые могут нанести вред блоку цилиндров и рабочему инструменту.

К ним можно отнести следующее:

- оставление моторной смазки или других посторонних частиц в местах установки крепежных изделий;

- завышение величины усилия затягивания болтов;

- применение инструмента, не предназначенного для этой операции;

- несоблюдение очерёдности затягивания ГБЦ;

- использование болтов несоответствующей длины.

Если момент подтягивания крепежных винтов моторе определять «на глазок», чаще всего происходит перетяжка, которая приводит к разрыву болтов. Изношенными гранями ключа можно повредить головку крепежного элемента, после чего завернуть или вывернуть его будет невозможно. Самостоятельно изменённый порядок установки болтов приведет к возникновению перенапряжений в корпусе головки, а это чревато появлением трещин. Они могут быть сквозными, что способствует появлению протечек смазки или охлаждающей жидкости. Появится прорыв газов во впускном или выпускном коллекторе. Начнутся перебои в работе мотора, потеряется его мощность.

Трещина ГБЦ

Если через трещины или прогары жидкость для охлаждения мотора попадёт в систему смазки, произойдет разжижение моторного масла. После этого давление смазки уменьшится, и поступление его к местам трения будет недостаточным, а вкладыши коленчатого вала могут провернуться. Многими документами допускается повторное применение крепежных элементов, но лучше использовать новые изделия. Крепиться ГБЦ к блоку цилиндров должна только качественными винтами.

Крепиться ГБЦ к блоку цилиндров должна только качественными винтами.

Порядок и контроль затяжки ГБЦ

При выполнении затяжки следует делать это равномерно, без лишних усилий и спешки.

Перед началом работы нужно приготовить следующие инструменты и расходные материалы:

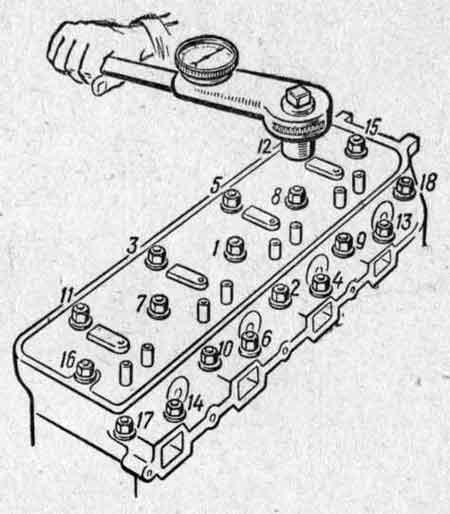

- динамометрический ключ с насадкой, которая будет соответствовать головке болта;

- небольшое количество моторного или любого другого масла;

- ветошь.

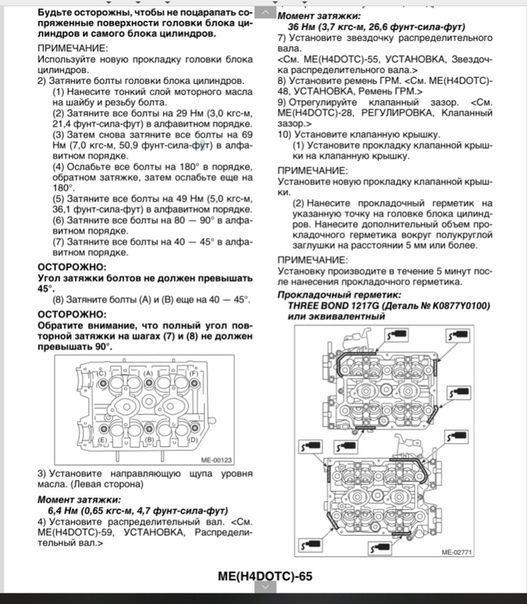

Независимо от конструкции силового агрегата, будь то 402, 406 двигатель или даже G4EE, 4B12, затягиваться ГБЦ будет всегда одинаково. Винты крепления будут расположены параллельно относительно камер сгорания. Инструкция по эксплуатации подскажет, с каким усилием затягивать головку блока цилиндров.

Порядок выполнения работы будет примерно таким:

- Крепежные болты смазывают небольшим количеством масла.

- Устанавливают их на своё место и заворачивают рукой, насколько получится.

- Далее понадобиться специальный динамометрический ключ.

С его помощью производят затяжку с усилием, равным примерно 1-2 кгс*м, согласно схеме для данного мотора.

С его помощью производят затяжку с усилием, равным примерно 1-2 кгс*м, согласно схеме для данного мотора. - На следующем этапе усилие доводят до 5-8 кгс*м (при этом следуют рекомендациям производителя автомобиля).

Через небольшой промежуток времени операцию повторяют 1-2 раза, поворачивая болты примерно на четверть оборота. После пробега около 500-1000 км проверяют степень затяжки, но не для всех типов силовых агрегатов. Если применяются пружинные болты, такая операция не потребуется.

Загрузка …Видео «Как пользоваться динамометрическим ключом»

Пользователь Александр Март показывает видео об использовании динамометрического ключа.

Затяжка головки блока цилиндров — моменты затяжки болтов ГБЦ

От правильной затяжки головки блока цилиндров (ГБЦ) зависит мощность и состояние двигателя. Ведь ГБЦ – неотъемлемая часть камеры сгорания, поэтому влияет на все процессы, связанные работой мотора. Если ГБЦ затянута неплотно, во время работы двигателя выхлопные газы будут прорываться в системы смазки и охлаждения, меняя качества масла и тосола или антифриза. Это приведет к тому, что начнут смешиваться масло и охлаждающая жидкость. Если такое произошло, двигатель необходимо немедленно ремонтировать, в противном случае велика вероятность таких повреждений, после которых дешевле будет установить другой мотор.

Ведь ГБЦ – неотъемлемая часть камеры сгорания, поэтому влияет на все процессы, связанные работой мотора. Если ГБЦ затянута неплотно, во время работы двигателя выхлопные газы будут прорываться в системы смазки и охлаждения, меняя качества масла и тосола или антифриза. Это приведет к тому, что начнут смешиваться масло и охлаждающая жидкость. Если такое произошло, двигатель необходимо немедленно ремонтировать, в противном случае велика вероятность таких повреждений, после которых дешевле будет установить другой мотор.

Из чего состоит ГБЦ

На любом типе двигателя ГБЦ устроена одинаково. Она состоит из:

- корпуса (головки), в котором проходят каналы масляной и охлаждающей систем;

- впускных и выпускных клапанов;

- одного или двух распределительных валов.

Корпус – основной элемент ГБЦ. Он обеспечивает циркуляцию смазки и охлаждающей жидкости, является основанием для распределительных валов и клапанов. Если корпус ГБЦ правильно закреплен на блоке двигателя, то все системы мотора работают штатно. Если ГБЦ затянута неравномерно, то велика вероятность образования трещин в корпусе головки. ГБЦ изготовлена из алюминия, а болты крепления из стали. Поэтому температурное расширение головки и болтов не одинаково. Если какая-то часть ГБЦ затянута плохо, это приведет к появлению напряжений в ней, ведь одна часть головки увеличится сильней, чем другая.

Если ГБЦ затянута неравномерно, то велика вероятность образования трещин в корпусе головки. ГБЦ изготовлена из алюминия, а болты крепления из стали. Поэтому температурное расширение головки и болтов не одинаково. Если какая-то часть ГБЦ затянута плохо, это приведет к появлению напряжений в ней, ведь одна часть головки увеличится сильней, чем другая.

Как правильно затягивать головку

Основное правило при затяжке головки – делать все равномерно и не переусердствовать. Поэтому, прежде чем закручивать болты крепления ГБЦ, необходимо внимательно прочитать инструкцию по ремонту (мануал) вашего автомобиля. Ведь усилие (момент) затяжки для блоков из чугуна и алюминия различаются. Нередко момент затяжки отличается даже на разных моделях двигателя одного производителя.

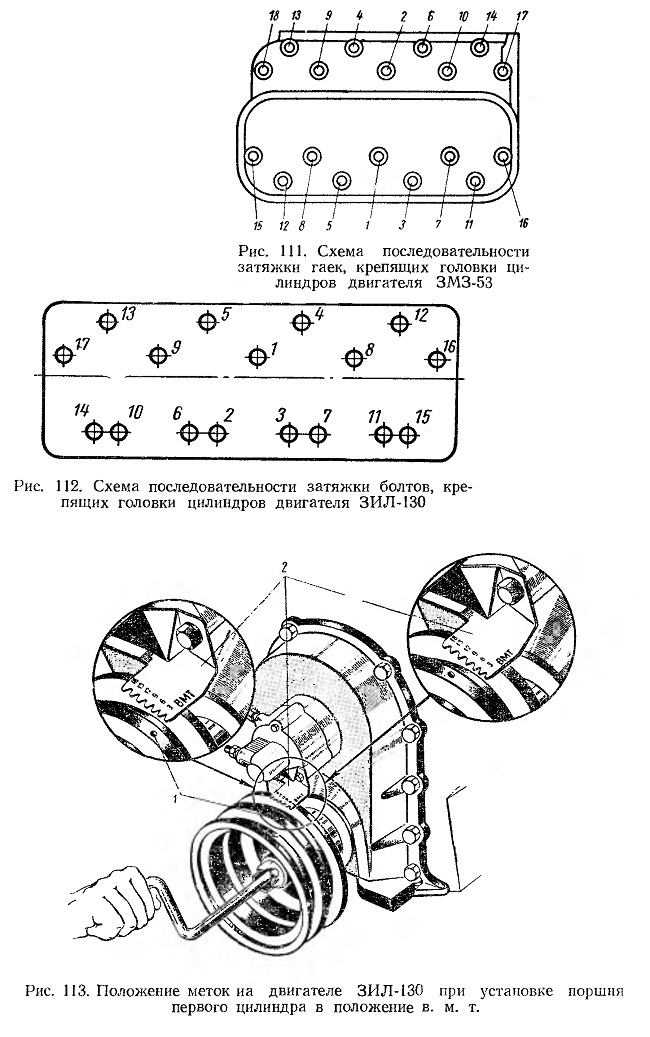

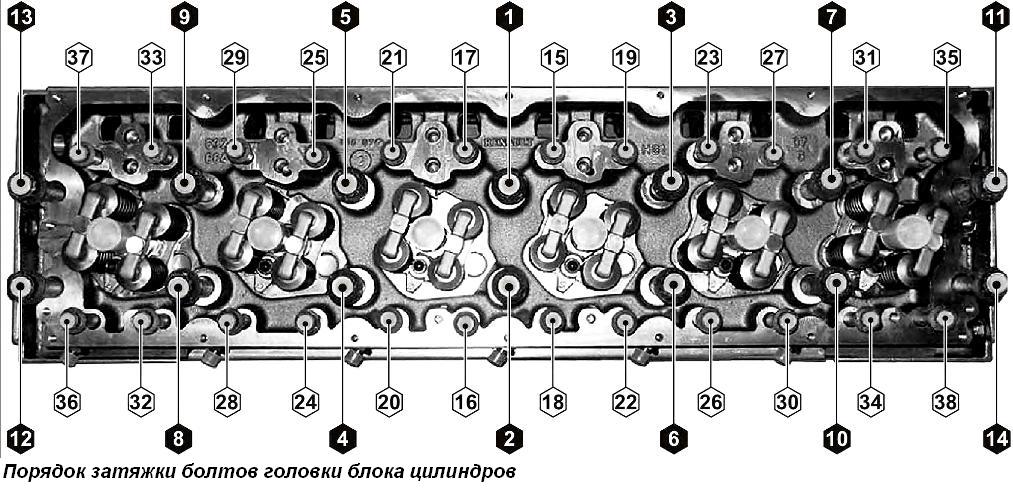

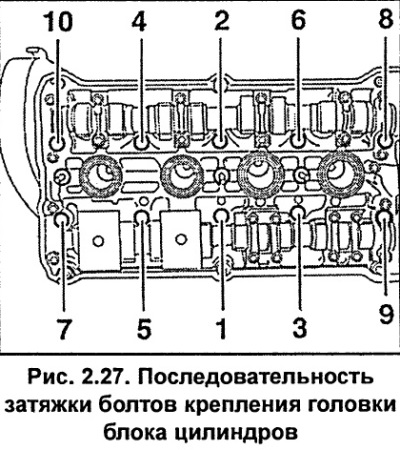

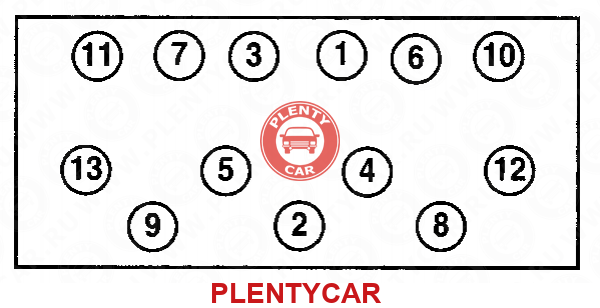

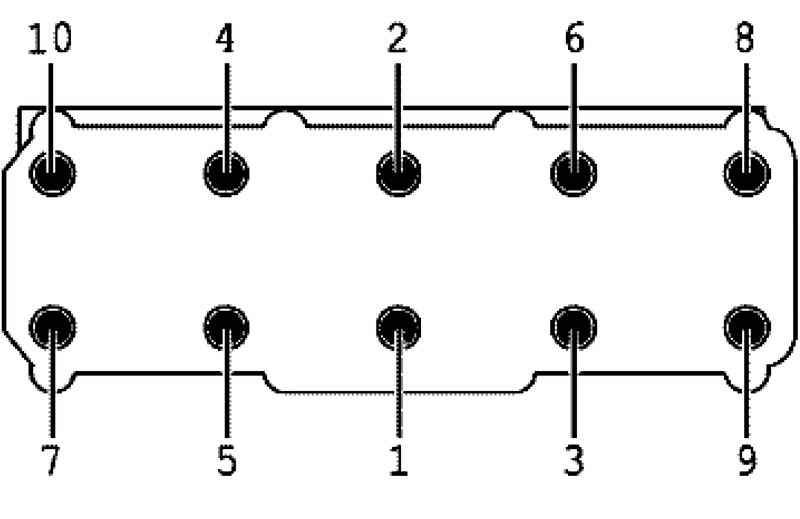

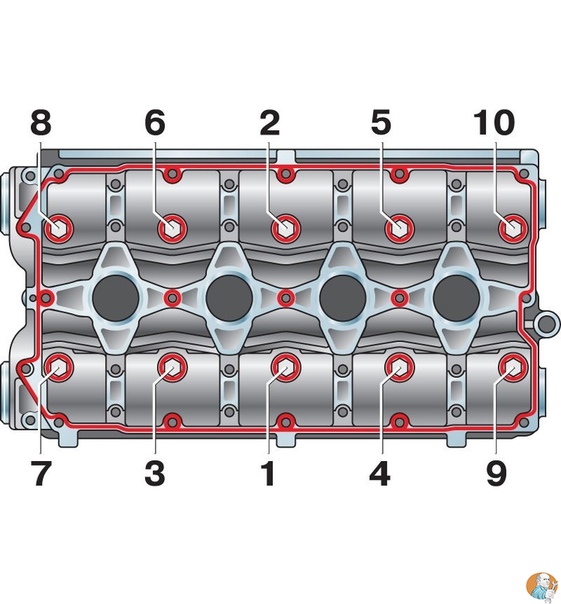

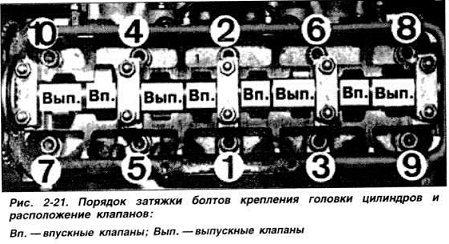

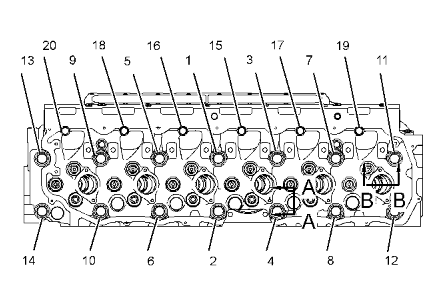

Для затяжки вам понадобятся немножко моторного или трансмиссионного масла, динамометрический ключ и насадка (переходник) соответствующая головке болтов. Вне зависимости от того, устанавливаете вы полностью собранную головку или только корпус, затяжка производится одинаково. Вставьте все болты (предварительно смазав резьбу моторным маслом) в отверстия головки и блока и вкрутите рукой насколько возможно. Затем с помощью динамометрического ключа начинайте затягивать болты до усилия в 1 – 2 кг.м. Затем до 5 – 8 кг.м. Порядок затяжки болтов указан на фотографии. Если вы устанавливаете ГБЦ на рядный двигатель с 5 – 8 цилиндрами, то вначале закручиваете середину, затем постепенно движетесь к краям. Это позволит избежать повреждения ГБЦ и прокладки.

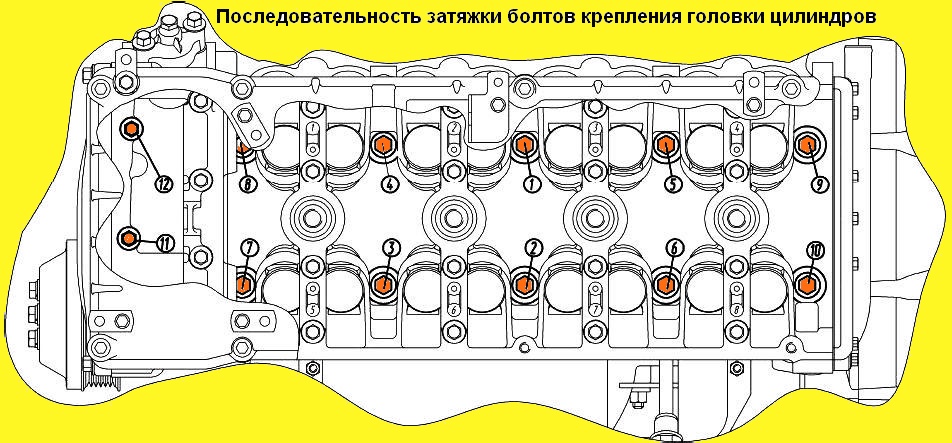

Вставьте все болты (предварительно смазав резьбу моторным маслом) в отверстия головки и блока и вкрутите рукой насколько возможно. Затем с помощью динамометрического ключа начинайте затягивать болты до усилия в 1 – 2 кг.м. Затем до 5 – 8 кг.м. Порядок затяжки болтов указан на фотографии. Если вы устанавливаете ГБЦ на рядный двигатель с 5 – 8 цилиндрами, то вначале закручиваете середину, затем постепенно движетесь к краям. Это позволит избежать повреждения ГБЦ и прокладки.

После того, как затянули все болты с усилием 5 – 8 кг.м, в том же порядке протяните их еще 1 – 2 раза, поворачивая на ¼ оборота. Головка затянута. После того, как автомобиль пробежит 500 км, необходимо еще раз довернуть все болты на ¼ оборота (не на всех машинах). Если вы установили головку на пружинные болты, то эта операция не нужна.

Ошибки при затяжке головки

Наиболее частые ошибки, которые приводят к повреждению блока цилиндров или ГБЦ:

- заливка масла в резьбовые колодцы;

- перетяжка болтов;

- использование несоответствующей насадки на ключ;

- неправильный порядок затяжки болтов;

- использование слишком длинных болтов.

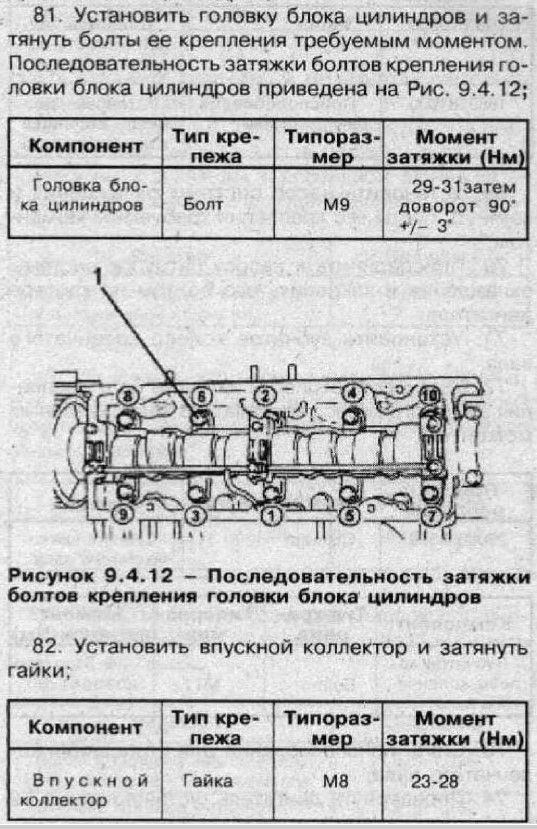

Если резьбовой колодец блока цилиндров не удалось очистить от ржавчины, окалины и грязи, то болт без смазки очень трудно закрутить. Поэтому затяжка получается слабей, чем должна. Большинство мотористов смазывают болты, но неопытный автолюбитель может, для лучшей смазки, налить масла в колодец. В результате произойдет разрушение колодца и блок цилиндров придется менять.

Если затягивать ГБЦ без динамометрического ключа, то усилие определяется «на глазок». В результате вместо 16 – 19 кг.м. накручивают и 25 – 30. Это нередко приводит к поломке болтов и необходимости дорогостоящего ремонта блока цилиндров. Головки большинства болтов ГБЦ изготовлены под внутренний или наружный шестигранник (иногда квадрат). Если насадка на ключ со слизанными гранями, то при затяжке болта ее может провернуть. В результате грани шляпки болта также окажутся слизанными и его будет сложно не только закрутить, но и выкрутить.

Видео — Момент затяжки ГБЦ — динамометрический ключ

youtube.com/embed/o4jrsuxaPfk»/>

Использование другого порядка затяжки болтов приводит к появлению напряжений в корпусе ГБЦ. Поскольку алюминий, из которого выполнена головка, плохо переносит такие нагрузки, то в корпусе ГБЦ появляются трещины.

Через эти трещины происходит утечка продуктов сгорания топлива, что приводит к падению мощности и приемистости мотора, увеличению расхода топлива и снижению ресурса двигателя. Также через трещины происходит смешивание масла и охлаждающей жидкости. Когда антифриз, вода или тосол попадают в масло, они резко ухудшают его смазывающие свойства, в результате чего возрастает износ всех трущихся деталей двигателя. Нередко это приводит к проворачиванию вкладышей коленчатого вала и заклиниванию мотора.

Хотя большинство инструкций по ремонту допускают повторное использование болтов, желательно каждый раз использовать новые. Ведь в процессе затяжки длина болта увеличивается. Поэтому в мануале прописана максимальная длина болта, при которой еще возможно его использование. Если же болт окажется чуть длинней, то упрется в дно резьбового колодца блока цилиндров, в результате чего или сломается или расколет блок.

Если же болт окажется чуть длинней, то упрется в дно резьбового колодца блока цилиндров, в результате чего или сломается или расколет блок.

Момент затяжки гбц hyundai porter. Рекомендации, объявления, видео

Подскажите или сбросьте снимок порядка затяжки болтов ГБЦ, и еще момент затяжки.Заранее благодарен!!! Порядок затяжки болтов ГБЦ. Автор: денис н, 4 октября, в (двигатель и топливная система).

Затяжка головки блока цилиндров. Сделай Сам! Момент затяжки, динамометрический ключ, прочность крепежа и удобная таблица. Hyundai porter замена гбц часть 1. ГБЦ Хендай Гранд Старекс. ЗАТЯЖКА ГБЦ Протяжка Головки Блока Цилиндров. Замена заглушек блока цилиндров. Сделай Сам! Пробой прокладки ГБЦ в Систему охлаждения. Регулировка клапанов 4D56T. ГБЦ 4D как отличить гбц старого и нового образца. Также смотрите: Hyundai ix35 отзывы автовладельцев. Ремонт радиатора Хендай туссан. Мобил 1 подойдет на Хендай Солярис. Нужно ли ставить подкрылки на Хендай Солярис. Hyundai Accent хэтчбек. Обслужи.

Нужно ли ставить подкрылки на Хендай Солярис. Hyundai Accent хэтчбек. Обслужи.

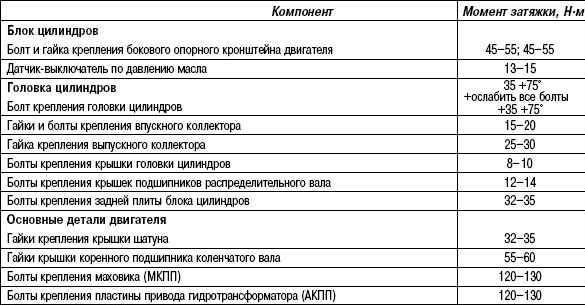

Моменты затяжки двигателя, ходовой части, тормозов. Спецификация моторного масла, масла кпп, гидроусилителя руля. Периодичность замены масла в двигателе HYUNDAI H-1 фургон TD D4BH, ремня/цепи ГРМ, воздушного и масляного.

Нанесение герметика на колесный цилиндр Нанесите рекомендуемый герметик на колесный цилиндр и соприкасающуюся поверхность опорного диска. Переключатель стояночного тормоза в порядке, если при нажатии рычага наблюдается целостность цепи, которая пропадает, когда рычаг отпущен. Снимите возвратную пружину с анкерного пальца. Примите соответствующие меры по устранению неполадки. Проверьте работу контрольного клапана.

ПРОВЕРКА И РЕГУЛИРОВКА ЗАЗОРА КЛАПАНА Портер ТАГАЗ (PORTER TAGAZ ― ООО «АВТО2Д»

А я то и не в курсе был…. В ходе ремонта выполняются следующие операции, стачиваются стыковочные части на крышке и шатуне, тем самым мы получаем эллипс стянутый сверху и снизу, после этого затягивается крышка, шатун устанавливается в станов и отверстие хонинговкой доводится до и идеальной окружности.

Не могли бы рассказать про опыт шлифовки КВ на d4cb лс под ремонтные вкладыши, или все же придётся ставить новый? Помоги разобраться ума не могу дать откуда резиновое колечко мотор D4CB евро 5. Разбирал не я поэтому парюсь в мануале по двигателю не нашел откуда колечко.

Как я понял Вы имеете опыт по D4CB. Если рассматриваем вариант стандартный-без удаления этих валов и переклёпывания цепи и резки сварки крышки. На родных втулках с завода есть проточка поперечрая внутри втулки как под шпонку напоминает?

А на втулках которые продают в ремкомплекте-их почему то нету. Там какое давление масла образуется если такая проточка присутствует?

Или эти балансиры крутятся на проточном масляном потоке? Буду благодарен если разясните чайнику. Я пытаюсь послушать человека с опытом установки втулок под балансиры в блок. Теоретики меня не интпресуют. Обратил внимание что вы позиционируете себя опытным мотористом. Или где почитать-что то я не нашол пока. И про давления масла в этих втулках от масляного насоса как создаётся если там проточки поперёк?

А вот эти развертки для втулок балансирных валов можно использовать если менять втулки не снимая движка с машины? Втулку прессануть в блок не сложно. Непросто как вы знаете или не знаете найти развёртки и соосно их развернуть под зазор тепловой с завода 11соток этот зазор Вот ещё вопрос. Ремонтные втулки надо развернуть до установки в блок или сначала в блок, а потом разворачивать соосно спецфрезой? Втулки продаются оригинальные ремонтные hyundai kia.

Непросто как вы знаете или не знаете найти развёртки и соосно их развернуть под зазор тепловой с завода 11соток этот зазор Вот ещё вопрос. Ремонтные втулки надо развернуть до установки в блок или сначала в блок, а потом разворачивать соосно спецфрезой? Втулки продаются оригинальные ремонтные hyundai kia.

болтов головки блока цилиндров, клапанной крышки, форсунок и т.д.

Головка блока цилиндров (ГБЦ) в двигателе играет чрезвычайно важную роль. В ней размещён газораспределительный механизм, который отвечает за порядок впрыска топлива и отвода отработанных газов. ГБЦ находится под постоянным воздействием большого давления газов и высокой температуры. Крепится ГБЦ при помощи болтов, шпилек и гаек, к правильной затяжке которых предъявляются повышенные требования.

Важность правильной затяжки болтов или гаек ГБЦ

Головка блока цилиндров (ГБЦ) — один из важнейших узлов автомобиля.

Головка блока постоянно должна испытывать силу сжатия, которая задаётся определённым моментом затяжки резьбового крепления. Для того чтобы сила сжатия была равномерно распределена по поверхностям стыка головки с блоком цилиндров предусмотрено большое количество стяжных болтов или шпилек с гайками. Равномерность прижатия ГБЦ к блоку цилиндров обеспечивается определённой схемой порядка затяжки резьбовых соединений. Для уплотнения стыка используется прокладка головки блока, сделанная из особого материала, устойчивого к высокой температуре. При затяжке крепления головки она даёт усадку в тысячные доли миллиметра, что обеспечивает надёжную герметизацию стыка.

Последствия от перетяжки болтов крепления ГБЦ

Если затяжка резьбовых соединений головки блока ведётся с превышением усилия от номинального, то сила растяжения, которая воздействует на болт или шпильку, начнёт разрушать резьбу в блоке или вытягивать тело крепёжного элемента. Наступает так называемый момент текучести, когда при дальнейшем увеличении силы затяжки сила прижатия начнёт уменьшаться. Итог: быстрое прогорание прокладки в месте наихудшего сжатия.

Наступает так называемый момент текучести, когда при дальнейшем увеличении силы затяжки сила прижатия начнёт уменьшаться. Итог: быстрое прогорание прокладки в месте наихудшего сжатия.

Если же резьба в отверстиях блока будет сильно повреждена, то она уже не сможет обеспечить необходимое прижатие головки при правильном моменте затяжки. Её потребуется восстанавливать, а это дополнительные затраты. Опытные ремонтники мотористы на практике чувствуют предельную силу затяжки, которую может выдержать резьбовое соединение. Они никогда не допустят дефектов от перетяжки болтов или гаек.

Работа динамометрическим ключомЧто будет, если недостаточно затягивать болты крепления ГБЦ

Если крепление головки выполняется с минимальным усилием, то это приведёт к слабому прижатию её к поверхности блока цилиндров. Между прокладкой и прилегающими к ней плоскостями блока и головки образуются микроскопические зазоры, которые обязательно приведут к прогоранию уплотняющего материала.

Недостаточная затяжка болтов крепления не обеспечивает нормального прилегания головки, что может вызвать коробление её стыковой поверхности.

Виды ключей для правильной затяжки резьбовых соединений

Затяжка резьбового соединения должна делаться с таким усилием, чтобы исключить:

- неплотное прилегание сопрягаемых поверхностей скрепляющихся деталей;

- срыв ниток резьбы;

- механическое разрушение тела болта;

- проворачивание граней у гайки или головки болта;

- разрушение гравёрных шайб.

Любой материал, из которого сделан блок (головка цилиндров, крепёжные болты), имеет свой предел прочности. Именно наименьший предел прочности самого слабого звена в узле крепления определяет наибольшее усилие затяжки. Самое слабое звено в креплении головки блока цилиндров — болты (шпильки) и резьба в отверстиях блока. Их слабость определяется не столько прочностью материала их изготовления, сколько несопоставимыми размерами (диаметром) с габаритами, массой блока и головки цилиндров.

Какое усилие нужно прикладывать

Пороговое или предельное значение прочности ответственных деталей обычно даётся в паспортных данных двигателя. Там же приводятся значения максимальных усилий затяжки болтов крепления ГБЦ. Для выполнения затяжки с требуемым усилием служат специальные динамометрические ключи.

По способу регулирования и индикации динамометрические ключи делятся на следующие категории:

- Нерегулируемые с постоянным моментом затяжки. Они применяются для затяжки ГБЦ на конвейерах при сборке двигателей. Их достоинства — высокая надёжность.

- Регулируемые на предельный момент затяжки. Это так называемые трещотки с возможностью установки определённого момента затяжки. При достижении этого усилия трещотка срабатывает, и дальнейшее закручивание становится невозможным.

Трещоточная насадка часто оснащается реверсом. В этом случае ей можно не только закручивать болты и гайки, но и откручивать их. Трещоткой комплектуются многие наборы головок.

Трещоточная насадка часто оснащается реверсом. В этом случае ей можно не только закручивать болты и гайки, но и откручивать их. Трещоткой комплектуются многие наборы головок. - Со шкалой и стрелкой. Таким ключом можно вести затяжку резьбовых соединений с разными усилиями. Главные условия: нужно много свободного места и возможность удобного наблюдения за шкалой. Входит в набор инструментов слесарей-мотористов.

- Цифровая индикация в компактном приборе, измеряющем приложенное усилие. Очень точный, надёжный, удобный в работе инструмент. С его помощью можно затягивать болты крепления головки блока с точностью до сотых долей Нм непосредственно на двигателе автомобиля.

- Комбинация выставляемого усилия затяжки с контролем по цифровой или стрелочной индикации. Такие ключи защищают резьбу от прикладывания чрезмерного усилия затяжки, одновременно позволяя контролировать величину момента с помощью прибора индикации.

Фотогалерея: виды динамометрических ключей

Общие правила затяжки креплений головки блока

У головок разных моделей двигателей параметры порядка и момента затяжки ГБЦ сильно отличаются друг от друга. Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

- Затяжка головки блока ведётся согласно схеме, разработанной производителем двигателя.

- Момент затяжки болтов крепления или гаек также определён производителем и отражён в инструкции по эксплуатации этого легкового автомобиля.

- Затяжка ведётся исправным и калиброванным динамометрическим ключом.

- Болты крепления или шпильки с гайками используются в идеальном состоянии без повреждения резьбы и тела болта или шпильки. Резьба должна быть чистой, без зазубрин и заусенцев.

- Свою специфику имеют болты для затяжки головки блока типа TTY. У них указывается не момент силы, а установочный градус. Нужные сведения содержатся в инструкции по эксплуатации силового агрегата.

- В глухих отверстиях в блоке под болты ничего не должно находиться. Маслом следует поливать резьбу болта, а заливать смазку в «слепое» гнездо не рекомендуется.

- Перед использованием болтов следует произвести контрольную проверку их состояния.

Если при воздействии на болт моментом в 20 кГм момент текучести не достигается — его нужно менять. Причина — повышенная прочность. Если наблюдается, что момент затяжки начал уменьшаться при нагрузке — это сигнал о начале разрушения болта. Его обязательно нужно менять.

Если при воздействии на болт моментом в 20 кГм момент текучести не достигается — его нужно менять. Причина — повышенная прочность. Если наблюдается, что момент затяжки начал уменьшаться при нагрузке — это сигнал о начале разрушения болта. Его обязательно нужно менять. - Прокладку головки блока для замены нужно покупать только оригинальную, потому что она не даёт усадки.

Как сделать динамометрический ключ своими руками

Чтобы самостоятельно смастерить необходимый всем механикам инструмент, нужно знать его устройство. В принципе, конструкция динамометрического ключа проста. Это накидной ключ или четырёхгранник под головку с воротком, в который встроен динамометр.

Динамометрический ключ несложно сделать своими рукамиДля работы вам понадобятся:

- вороток;

- ручной динамометр с пределом взвешивания 35–40 кг;

- удлинитель;

- таблица предельных усилий для затяжки крепления ГБЦ.

Усилие затяжки в таблице приводится в Нм (Ньютон-метрах), а динамометр измеряет вес в кг.

Поэтому сначала нужно разобраться с числами.

Длина воротка постоянна. Её легко измерить. Если в таблице предельное усилие равно 30 Нм, а длина воротка равна 0,3 м, то усилие, показываемое динамометром, должно равняться 30 : 0,3 = 100 Н.

Один кг равняется 10 ньютон. Следовательно, прибор должен фиксировать усилие, равное 10 кг.

Чтобы сделать усилие меньше, нужно длину воротка увеличить. Для этого воспользоваться удлинителем. А дальше всё просто. На конце удлинителя сверлим дырку для верхнего крючка безмена. За нижний конец весов тянем до достижения нужного усилия.

Момент затяжки и порядок затяжки болтов ГБЦ

Разным моделям двигателей требуются различные усилия для затяжки головки блока. Имеются различия и в порядке затягивания болтов крепления. Все эти сведения указаны в паспорте двигателя. Ещё раз подчеркнём важность правильного выполнения затяжки и соблюдения величины её момента.

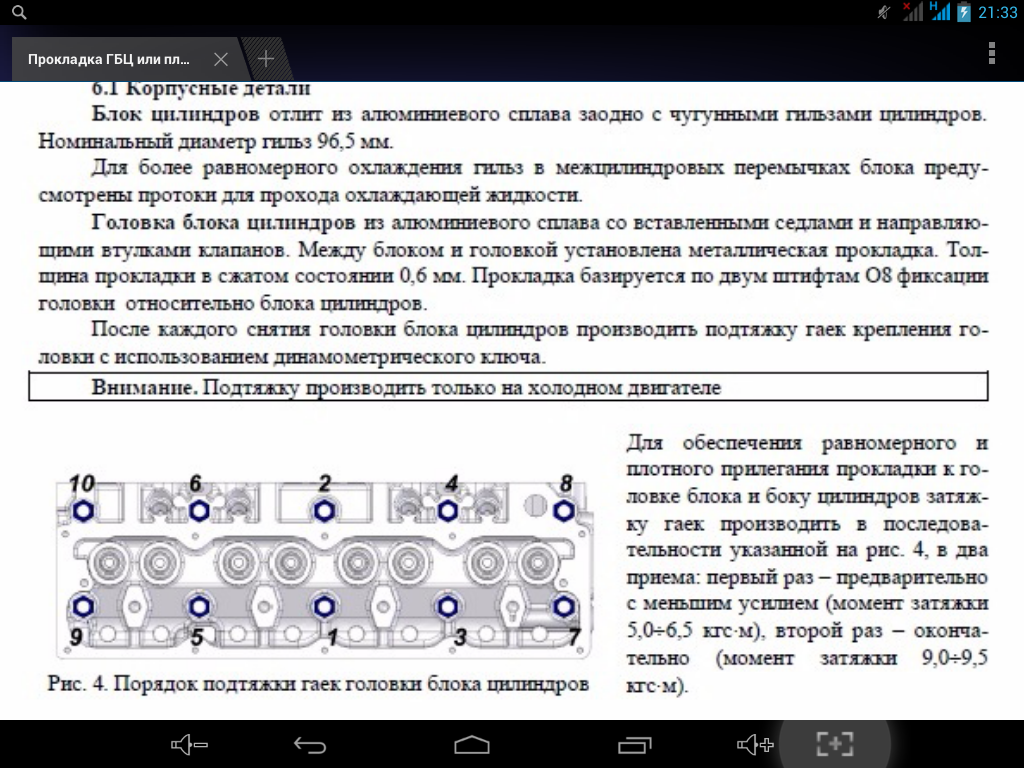

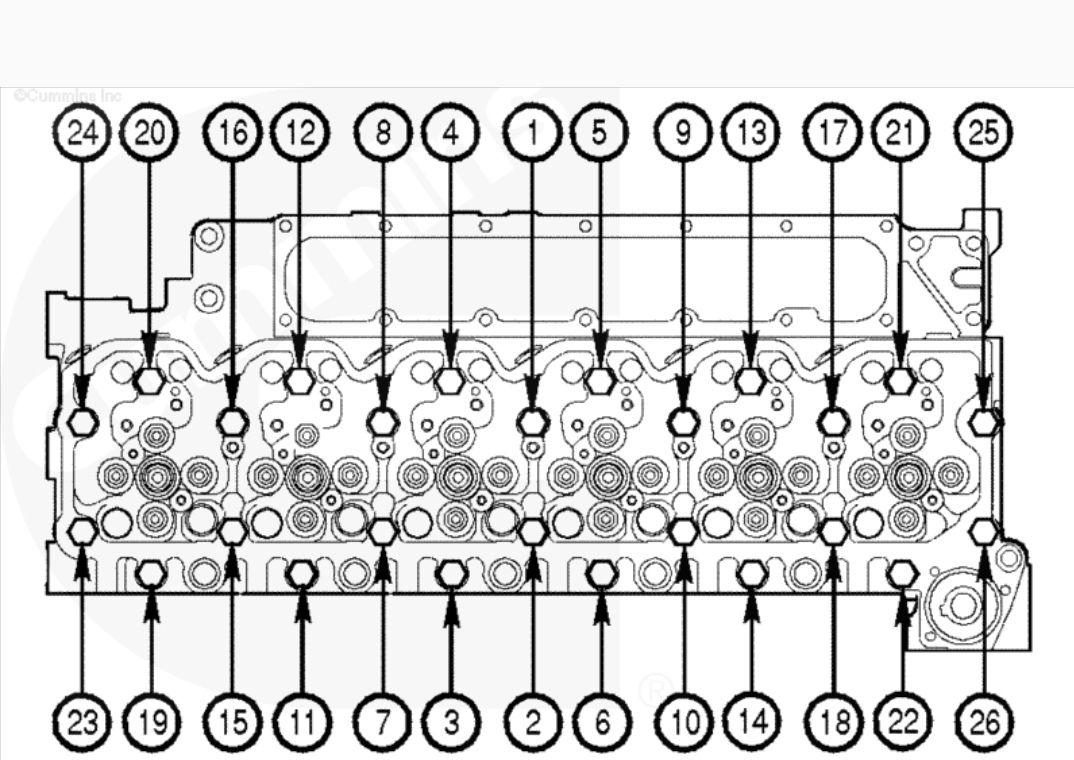

Порядок затяжки болтов крепления ГБЦНачинается затяжка крепления ГБЦ всегда со средних болтов. Это правило нужно соблюдать потому, что необходимо обеспечить наиболее плотное прилегание сопрягающих поверхностей. Каждая ГБЦ клапанного двигателя должна быть установлена без перекосов и ненужного напряжения металла. Затяжка резьбовых соединений обязательно делается в несколько заходов. Важно соблюдать постоянство усилия для каждого болта в каждом заходе.

Это правило нужно соблюдать потому, что необходимо обеспечить наиболее плотное прилегание сопрягающих поверхностей. Каждая ГБЦ клапанного двигателя должна быть установлена без перекосов и ненужного напряжения металла. Затяжка резьбовых соединений обязательно делается в несколько заходов. Важно соблюдать постоянство усилия для каждого болта в каждом заходе.

Можно ли правильно затянуть резьбовые соединения ГБЦ без динамометрического ключа

Затягивать резьбовые соединения при отсутствии соответствующего оборудования категорически не стоит автолюбителям, которые решили самостоятельно поменять прокладку головки блока или притереть клапаны.

Динамометрическим ключом не всегда пользуются при затяжке опытные слесаря-ремонтники, которые способны почувствовать на практике предел прочности любого болта. Но такая способность приходит не сразу. Для этого нужно поработать динамометрическими ключами несколько лет.

Но даже специалисты с большим стажем болты крепления головки блока цилиндров на дорогих марках легковых автомобилей затягивают динамометрическим ключом, потому что эта операция напрямую влияет на долговечность работы силового агрегата. В экстренной ситуации, когда нет возможности воспользоваться динамометрическим ключом, можно применить вариант с механическим или электронным кантором. В приведённом ниже видео опытный слесарь объясняет зрителям, как можно правильно затянуть головку блока цилиндров без ключа. При этом стоит иметь в виду, что правильность выполнения работ стоит проверить с помощью угломера.

В экстренной ситуации, когда нет возможности воспользоваться динамометрическим ключом, можно применить вариант с механическим или электронным кантором. В приведённом ниже видео опытный слесарь объясняет зрителям, как можно правильно затянуть головку блока цилиндров без ключа. При этом стоит иметь в виду, что правильность выполнения работ стоит проверить с помощью угломера.

Видео: как проверить затяжку головки блока цилиндров

Затяжка болтов крепления ГБЦ на автомобилях с пробегом — дело ответственное, трудное, специфическое. Ответственное, потому что от правильной затяжки зависит нормальная и долговечная работа двигателя. Трудное, поскольку эту работу выполнять не совсем удобно из-за тесноты и недостаточной обзорности. Специфическое — потому что нужно болты подтягивать в несколько заходов, по определённой схеме, с помощью специального динамометрического инструмента.

Специфическое — потому что нужно болты подтягивать в несколько заходов, по определённой схеме, с помощью специального динамометрического инструмента.

Kia Rio | Головка блока цилиндров

2.9. Головка блока цилиндров

| ОБЩИЕ СВЕДЕНИЯ |

Головка блока цилиндров двигателя DOHC (A5D)

|

|

| 1 – болт, 37–52 Н•м; 2 – шпилька, 29–35 Н•м; 3 – болт, 4,9–8,8 Н•м; 4 – крышка головки блока цилиндров; 5 – элементы крышки головки блока цилиндров; 6 – прокладка крышки головки блока цилиндров; 7 – болт, 11,2–14,2 Н•м; |

8 – крышка распределительных валов; 9 – болт, 37–52 Н•м; 10 – распределительные валы; 11 – шпилька, 7,8–12 Н•м; 12 – головка блока цилиндров; 13 – шпилька, 7,8–12 Н•м; 14 – прокладка головки блока цилиндров |

Головка блока цилиндров двигателя SOHC (A3E)

| 1 – болт, 7,8–11 Н•м; 2 – болт, 19–25 Н•м; 3 – крышка термостата; 4 – термостат; 5 – болт, 19–25 Н•м; 6 – болт, 22–28 Н•м; 7 – гидравлический компенсатор зазоров клапанов; 8 – болт, 22–28 Н•м; 9 – крышка головки блока цилиндров; 10 – болт, 4,9–8,8 Н•м; 11 – вал рычагов; 12 – рычаги; 13 – рычаги; 14 – вал рычагов; |

15 – распределительный вал; 16 – сухари; 17 – тарелка пружины клапана; 18 – пружина клапана; 19 – прокладка; 20 – маслоотражательный колпачок; 21 – направляющая втулка клапана; 22 – шкив зубчатого ремня распределительного вала; 23 – болт, 49–61 Н•м; 24 – головка блока цилиндров; 25 – прокладка головки блока цилиндров; 26 – клапан |

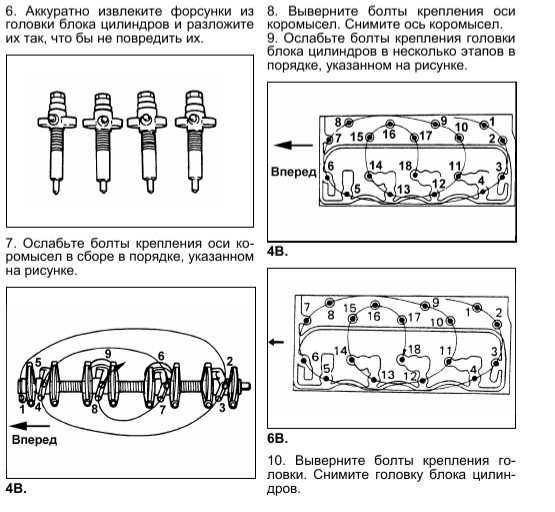

Снятие

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||

Проверка

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||

|

||

Проверка головки блока цилиндров

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||||

|

||||||||||||||||||

Установка головки блока цилиндров двигателя A5D

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||

Установка головки блока цилиндров двигателя A3E

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||

|

||||||||

Головка блока цилиндров (ГБЦ) Lifan Solano

3. Головка блока цилиндров (ГБЦ)

Крышка головки блока цилиндров

1. Крышка заливной горловины. 2. Гайка. 3. Шланг принудительной вентиляции картера (PCV). 4. Клапан PCV в сборе. 5. Шланг вентиляции. 6. Сопло. 7-10. Провод системы зажигания. 11. Шайба болта крышки ГБЦ. 12. Крышка ГБЦ в сборе. 13. Прокладка крышки ГБЦ.

12. Крышка ГБЦ в сборе. 13. Прокладка крышки ГБЦ.

Головка блока цилиндров (ГБЦ)

1. ГБЦ в сборе. 2. Направляющая свечи зажигания. 3,5. Болт. 4. Шайба. 6. Патрубок отвода. 7. Болт с шестигранной головкой. 8. Прокладка ГБЦ. 9. Полукруглая пробка.

Газораспределительный механизм

1. Стопорное кольцо шестерни впускного распределительного вала. 2. Шайба. 3. Сенсорное кольцо датчика положения распределительного вала. 4. Стопорное кольцо. 5. Впускной распределительный вал. 6. Шестерня впускного распределительного вала. 7,9-12, 25-29 Крышка подшипника. 8,35 Болт. 13. Установочный штифт крышки ГБЦ. 14. Маслосъемный колпачок впускного клапана. 15. Пружина клапана. 16,21 Опорная тарелка пружины. 17. Регулировочная шайба. 18. Толкатель. 19. Сухари. 20. Маслосъемный колпачок выпускного клапана. 22. Направляющая. 23. Выпускной клапан. 24. Впускной клапан. 30. Выпускной распределительный вал. 31. Шестерня выпускного распредвала. 32. Стопорное кольцо шестерни выпускного распределительного вала. 33. Сальник. 34. Шкив.

33. Сальник. 34. Шкив.

Разборка головки блока цилиндров

1. Слить охлаждающую жидкость.

2. Снять приводной ремень генератора и шкив водяного насоса.

3. Отсоединить провода и разъемы двигателя:

1) Отсоединить разъем (1) и проводку (2) генератора.

2) Отсоединить разъем клапана регулирования подачи масла (3).

3) Снять резиновую втулку (4).

4) Вывернуть болты и отсоединить крепления электропроводки двигателя.

5) Отсоединить электропроводку от ГБЦ.

4. Снять генератор.

5. Снять выпускной коллектор. Для этого:

1) Вывернуть 4 болта и снять верхний теплоизоляционный кожух.

2) Вывернуть 2 болта стойки выпускного коллектора.

3) Вывернуть 5 болтов, снять выпускной коллектор и прокладку.

4) Вывернуть 2 болта и снять теплоизоляцию с выпускного коллектора.

6. Снять патрубок для отвода воды, предварительно вывернуть 2 болта.

7. Снять кронштейн.

8. Снять правую опору двигателя.

9. Отсоединить подводящий патрубок и крепление термостата. Для этого:

1) Отсоединить разъем датчика температуры воды.

2) Отсоединить два шланга для охлаждающей жидкости.

3) Вывернуть болт, две гайки, затем отсоединить подводящий патрубок и крепление термостата.

10. Снять корпус воздушной заслонки.

11. Снять стойку впускного коллектора, предварительно вывернуть два болта.

12. Отсоединить шланги для охлаждающей жидкости.

13. Отсоединить электропроводку двигателя, предварительно вывернуть две гайки.

14. Снять топливную рампу и топливную форсунку.

15. Отсоединить шланг подачи топлива от топливной рампы.

16. Отсоединить впускной коллектор и снять прокладку.

Для этого вывернуть 7 болтов, 2 гайки, отсоединить «массу».

17. Снять масляный щуп. Для этого:

1) Вывернуть болт.

2) Извлечь масляный щуп.

3) Снять уплотнительное кольцо.

18. Снять водяной насос. Для этого:

1) Вывернуть 2 гайки крепления впускной трубки насоса к головке блока цилиндров.

2) Отсоединить шланг подачи воды от водяного насоса, затем, снять шланг вместе с прокладкой.

19. Вывернуть свечи зажигания.

20.Снять крышку головки блока цилиндров с прокладкой, предварительно вывернуть 4 контргайки, снять прокладки.

21. Вывернуть 6 болтов, снять крышки №2 и №3 ремня.

22. Установить цилиндр №1 в положение ВМТ. Для этого:

1) Повернуть шкив коленчатого вала и совместить углубление на шкиве с меткой «О» на крышке №1 ремня.

2) Проверить, чтобы метка «К» на шкиве распредвала совпала с меткой на крышке подшипника.

3) При необходимости повернуть коленчатый вал на один оборот.

23. Снять ремень со шкива распределительного вала. Для этого:

1) Совместить метки на ремне и шкиве распредвала как показано на рисунке;

2) Снять резиновое уплотнительное кольцо с крышки №1 ремня.

3) Вывернуть болт натяжителя, затем переместить натяжитель по направлению влево и временно зафиксировать.

4) Снять ремень со шкива распределительного вала.

Примечание:Во время снятия поддерживайте ремень. Избегайте зацепления шкива распределительного вала с ремнем.

Убедиться, чтобы на крышку ремня не упали какие-либо детали.

Не допускать попадания масла, воды и пыли на ремень.

24. Вывернуть 4 болта и снять кронштейн крепления генератора.

25. Снять шкив распределительного вала. Для этого зафиксировать шестигранную часть распределительного вала гаечным ключом, затем вывернуть болт и снять шкив.

Примечание:Не повредить головку блока цилиндров гаечным ключом.

26. Снять впускной и выпускной распределительные валы.

27. Снять полукруглую пробку.

28. Снять ГБЦ. Для этого:

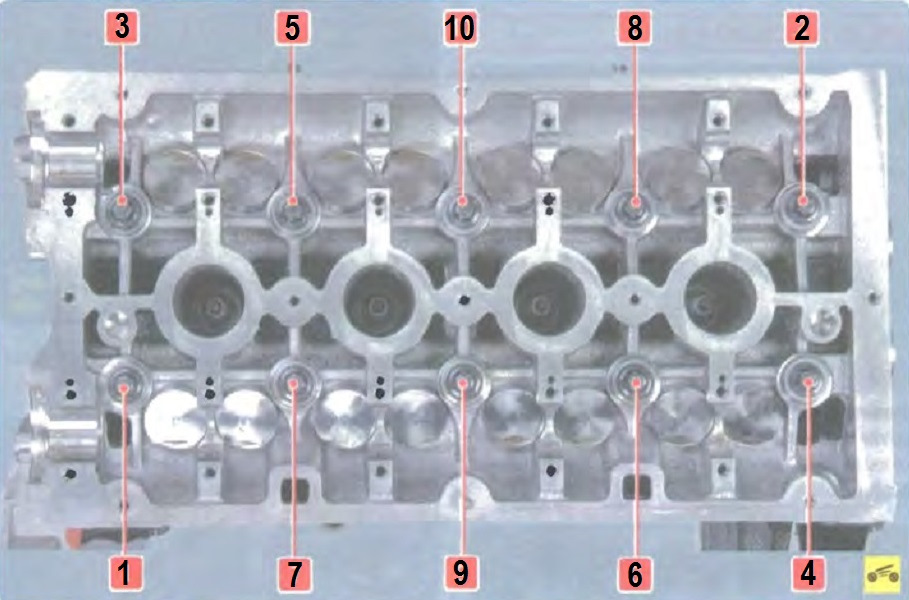

1) С помощью специального приспособления вывернуть 10 болтов крепления ГБЦ в порядке, указанном на рисунке.

Примечание:Болты вывернуть только в требуемом порядке, иначе возможно повреждение ГБЦ.

2) Снять 10 шайб.

3) Снять ГБЦ с установочного штифта блока цилиндров, положить ГБЦ на деревянную основу.

Примечание:Если ГБЦ снимается с трудом, вставить между ГБЦ и фланцем цилиндра отвертку.

Не повредить контактную поверхность ГБЦ.

29. Снять толкатель.

30. Снять клапан. Для этого:

1) С помощью специального приспособления надавить на пружину и снять две установочных пластины.

2) Снять седло пружины, пружину, клапан.

3) Снять маслосъемные колпачки щипцами.

4) Очистить седло пружины сжатым воздухом с применением магнита.

Примечание:Сборку выполнять в строгом порядке. Не перепутать места установки деталей.

Проверка технического состояния

1. Очистить верхнюю часть поршня и блок цилиндров. Для этого:

1) Повернуть коленчатый вал так, чтобы каждый поршень находился в ВМТ, удалить загрязнения с помощью скребка.

2) Очистить поверхность блока цилиндров скребком.

3) Удалить грязь и моторное масло из отверстий под болты с помощью сжатого воздуха.

ВНИМАНИЕПри обдуве сжатым воздухом выполнять меры предосторожности, чтобы грязь не попала в глаза.

2. Очистить ГБЦ. Для этого:

1) Удалить уплотняющий материал с контактной поверхности блока цилиндров скребком.

Не повредить поверхность головки блока цилиндров.

2) Очистить камеру сгорания.

3) Удалить грязь с помощью металлической щетки.

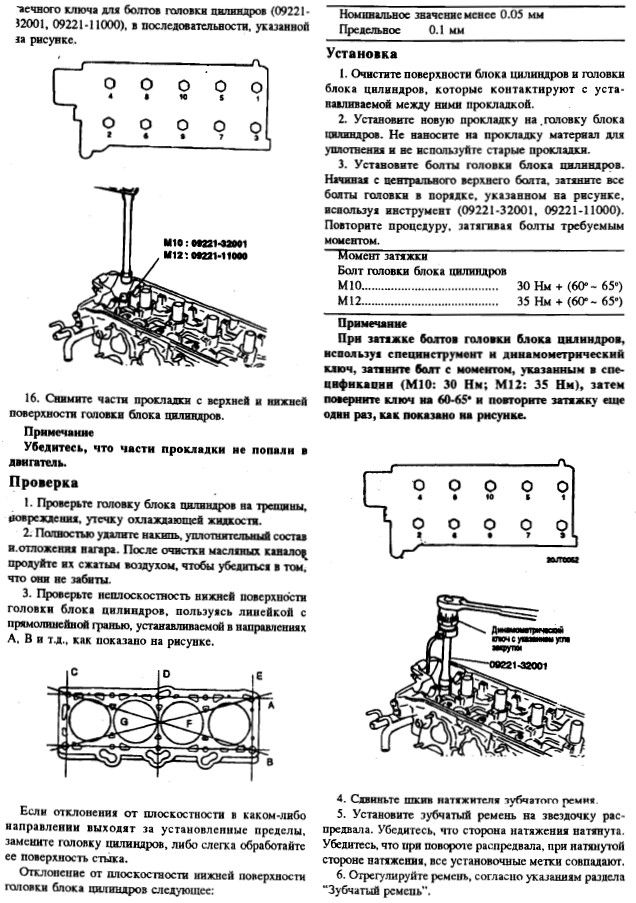

3. Проверить головку ГБЦ. Для этого:

1) Проверить неплоскостность поверхностей головки блока цилиндров и контактной поверхности коллектора линейкой или калибром. Максимальная неплоскостность со стороны блока цилиндров — 0,05 мм, со стороны коллектора — 0,1 мм. Если измеренное значение превышает допустимое — заменить ГБЦ.

2) Очистить втулки клапанов с помощью щетки и растворителя.

3) Очистить головку ГБЦ мягкой щеткой и растворителем.

4) Проверить камеру сгорания, впускные и выпускные клапаны, блок цилиндров цветной дефектоскопией на повреждения. При выявлении повреждений заменить ГБЦ.

При выявлении повреждений заменить ГБЦ.

4. Очистить клапаны. Для этого:

1) Удалить загрязнения с поверхности клапана.

2) Тщательно очистить клапан металлической щеткой.

5. Проверить стержень клапана и втулку.

1) Измерить внутренний диаметр втулки нутромером.

Диаметр: 6.010-6.030 мм.

2) Измерить диаметр стержня клапана микрометром. Для впускного клапана: 5.970-5.985 мм, для выпускного клапана: 5.965-5.980 мм.

3) Вычесть из значения внутреннего диаметра втулки значение диаметра стержня.

Масляный зазор для впускного клапана: 0.025-0.060 мм, выпускного клапана — 0.030-0.065 мм.

Максимальный масляный зазор для впускного клапана: 0.08 мм, выпускного клапана — 0.10 мм.

4) Если зазор превышает максимально допустимый, заменить клапаны и втулку.

6. Проверка и шлифовка клапана.

Проверка и шлифовка клапана.

1) Шлифовать клапаны до исчезновения неровностей.

2) Проверить прилегание клапана к толкателю.

Угол рабочей фаски: 45.5.

3) Проверить толщину пояска головки клапана.

Стандартное значение: 0.8-1.2 мм.

Минимальное значение: 0.5 мм.

4) Если толщина пояска меньше минимально допустимого, заменить клапан.

5) Проверить длину клапана. Стандартное значение длины впускного и выпускного клапанов: впускного — 87,45 мм, выпускного 87,84 мм.

Минимально допустимая длина впускного клапана — 86,95 мм, выпускного — 87,35 мм.

Если длина клапана меньше минимально допустимой длины, заменить клапан.

6) Проверить края стержня клапана на износ. Если поверхность изношена, зашлифуйте ее шлифовальным кругом или замените клапан.

Примечание:Не шлифовать, если измеренное значение меньше допустимого.

7. Проверить и очистить седло клапана.

Проверить и очистить седло клапана.

8. Проверить пружину клапана.

1) Измерить перпендикулярность клапанной пружины калибром. Если измеренное значение превышает допустимое — заменить пружину.

2) Измерить длину пружины в свободном состоянии штангенциркулем. Длина: 39 ± 0.13 мм.

Если измеренное значение превышает допустимое — заменить пружину.

3) Измерить усилие натяжения пружины при установочной длине.

Стандартное значение: 31.7 мм при 157-174 Н.

Если измеренное значение превышает допустимое — заменить пружину.

9. Проверить распределительный вал и подшипники.

1) Установить распределительный вал на V-образный блок.

2) Измерить микрометром радиальное биение в середине шейки.

Максимальное биение: 0.03 мм.

Если радиальное биение больше максимального значения — заменить распредвал.

3) Проверить выступающую часть кулачка. Измерить его высоту микрометром.

Стандартное значение для впускного кулачка: 41.71 — 41.81 мм.

Стандартное значение для выпускного кулачка: 41.96-42.06 мм.

Если высота кулачка не соответствует стандартному значению — заменить распредвал.

4) Проверить вкладыши на наличие дефектов или пережога. Если вкладыши повреждены, заменить крышки подшипников и ГБЦ.

5) Проверить стопорное кольцо. С помощью штангенциркуля измерить расстояние между краями кольца. Расстояние в свободном состоянии — 17.0 17.6 мм. Если расстояние больше стандартного — заменить кольцо.

6) Проверить масляный зазор шейки распредвала.

(1) Для этого очистить крышки подшипников и шейки вала, установить распределительный вал на ГБЦ, установить пластиковый калибр на каждую шейку.

(2) Установить крышку подшипника с моментом затяжки 11 Н*м.

Примечание:Не поворачивать распределительный вал.

(3) Снять крышку подшипника.

(4) Измерить зазор калибром.

Стандартное значение масляного зазора: 0.035-0.072 мм, максимально допустимое значение: 0.10 мм.

Если значение зазора превышает максимально допустимое — заменить распредвал.

7) Проверить осевой зазор.

(1) Установить распределительный вал.

(2) Измерить осевой зазор микрометром, перемещая распределительный вал вперед и назад.

Стандартное значение осевого зазора для впускного распредвала: 0.030-0.085 мм, выпускного — 0.0350.090 мм.

Максимально допустимое значение: 0,11 мм.

Если значение зазора превышает максимально допустимое — заменить распредвал.

8) Проверить зазор зубьев шестерен. Для этого установить распределительный вал без шестерни выпускного распредвала. Затем измерить зазор микрометром.

Стандартное значение зазора: 0.20 мм. Максимально допустимое значение зазора- 0.3 мм.

10. Проверить толкатель и отверстие под толкатель в ГБЦ.

1) С помощью калибра измерить отверстие под толкатель.

Диаметр отверстия — 31.000 31.025 мм.

2) Измерить диаметр толкателя микрометром.

Диаметр: 30.966-30.976 мм.

11. Проверить впускной и выпускной коллекторы. С помощью линейки и калибра проверить неплоскостность поверхности ГБЦ.

Максимальное значение для впускного коллектора — 0.20 мм, для выпускного — 0.30 мм.

Если измеренные значения превышают допустимые — заменить коллекторы.

12. Проверить болты крепление ГБЦ.

Стандартное значение диаметра — 8.5 мм, минимальный диаметр 8.3 мм.

Замена направляющей втулки

1. Нагреть ГБЦ до 80-100 °С.

2. Постепенно извлечь втулку с помощью специального приспособления и молотка.

3. Измерить внутренний диаметр гильзы ГБЦ калибром.

Стандартное значение: 11.00011.027 мм.

4. Выбрать новую втулку согласно стандартному значению или на 0.05 мм больше. Если внутренний диаметр гильзы больше чем 11.027 мм, обработать гильзу до размеров 11.050 11.077 мм.

5. Нагреть ГБЦ до 80-100°С.

6. Установить новую направляющую втулку с помощью специального приспособления и молотка до тех пор, пока ее выступ над ГБЦ не составит 12.7 — 13.1 мм.

7. С помощью 6 мм развертки обработать отверстие под втулку так, чтобы зазор между втулкой и стержнем клапана соответствовал стандартному.

Сборка головки блока цилиндров

Примечание:Перед сборкой тщательно очистить все детали.

Перед сборкой нанести немного моторного масла на трущиеся и вращающиеся детали.

Заменить все прокладки и масляные уплотнения новыми.

1. Установить изоляционную пробку свечи зажигания.

Примечание:При замене ГБЦ всегда устанавливать пробку свечи зажигания.

Расстояние между свечой и торцом 46.8 — 47.6 мм.

1) Нанести связывающее вещество на дно отверстия под свечи в ГБЦ.

2) С помощью пресса запрессовать новую изоляционную пробку до тех пор, пока ее выступ над крышкой подшипника распредвала составит 46.8 — 47.6 мм.

Примечание:При запрессовке измерять выступы, чтобы избежать чрезмерной запрессовки пробки.

2. Установить клапаны.

1) С помощью специального приспособления запрессовать новые маслосъемные колпачки.

Примечание:Маслосъемный колпачок впускного клапана серого цвета, выпускного — черного.

2) Установить клапаны (1), седло пружины (2,4), пружину (3).

Примечание:С помощью специального приспособления сжать клапанную пружину, установить два сухаря возле стержня клапана.

3. Установить толкатели и прокладки.

1) Установить толкатели с прокладками.

2) Проверить вручную плавность вращения толкателя.

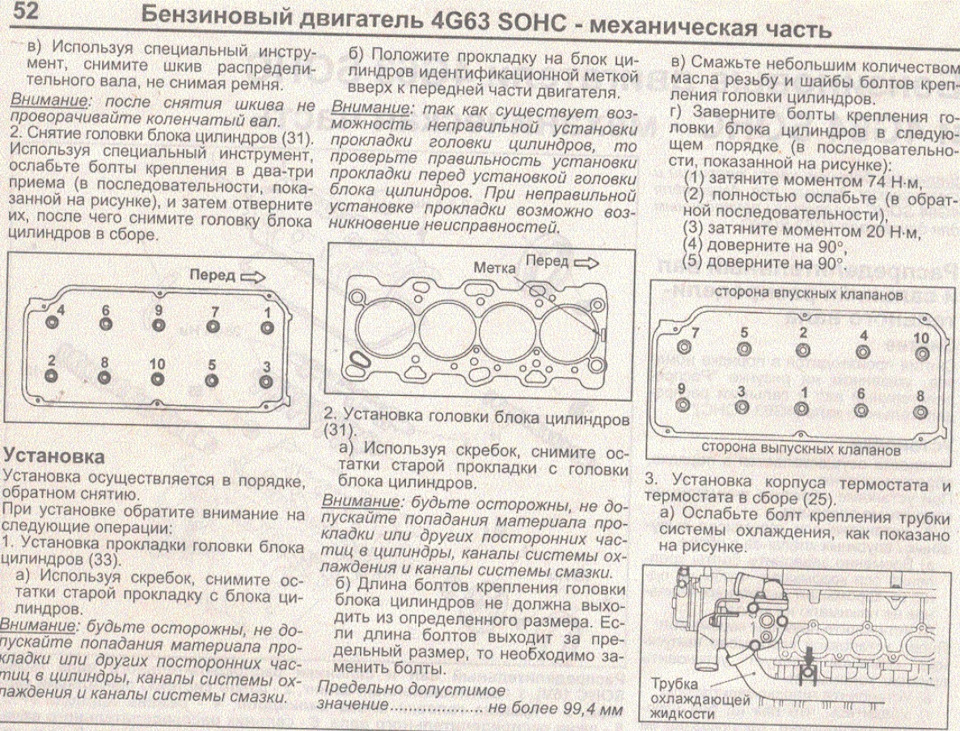

3) Ударить по верхней части стержня пластиковым молотком.

4. Установить ГБЦ. Для этого:

1) Разместить прокладку ГБЦ на блоке цилиндров.

Примечание:Обратить внимание на правильность установки.

Маркированная сторона должна быть направлена лицом вверх.

2) Установить ГБЦ на прокладку.

3) Вкрутить болт крепления ГБЦ.

Примечание:Не применять поврежденные болты.

4) Нанести тонкий слой моторного масла на резьбу болта.

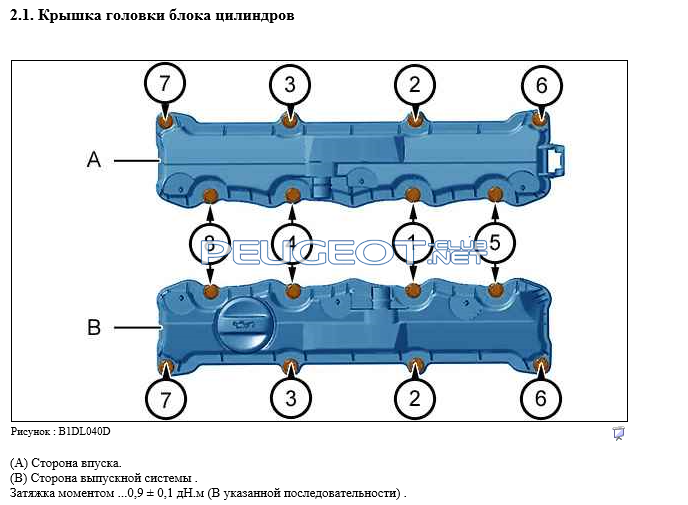

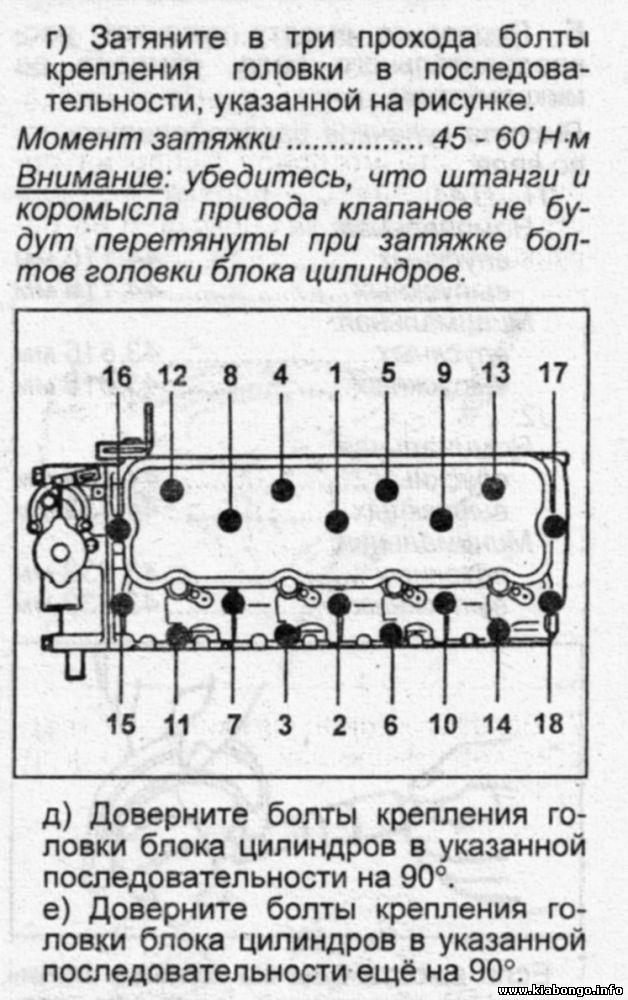

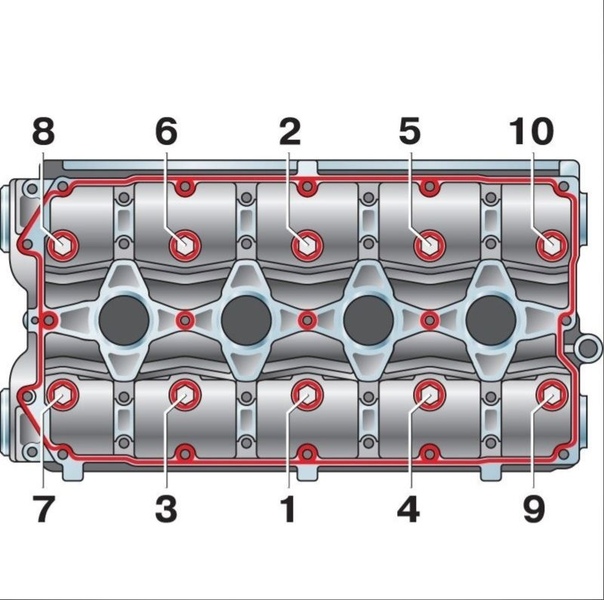

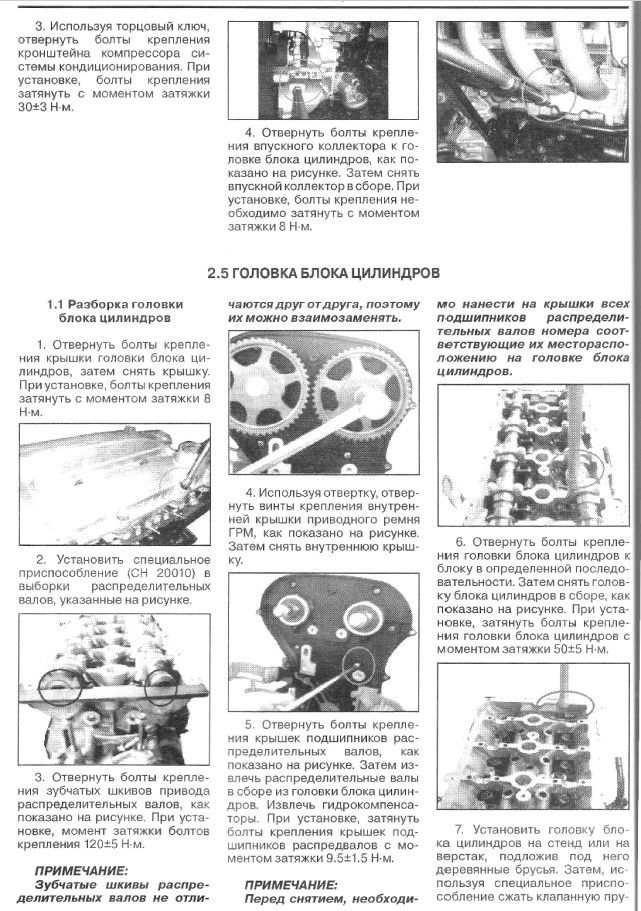

5) Затянуть 10 болтов крепления ГБЦ с моментом затяжки 90 Н*м с помощью специального приспособления в порядке, указанном на рисунке.

Примечание:Болт, длинною 90 мм (В) устанавливается со стороны впускного коллектора.

Болт, длинною 108 мм (А) устанавливается со стороны выпускного коллектора.

Болт, длинною 108 мм (А) устанавливается со стороны выпускного коллектора.5. Установить впускной и выпускной распределительные валы.

6. Проверить и отрегулировать клапанный зазор.

7. Установить шкив распредвала.

8. Установить крепление генератора. Затянуть 3 болта с моментом затяжки 28 Н м.

9. Установить ремень и проверить натяжение.

10. Установить крышки ремня №2 и №3.

Затянуть 6 болтов с моментом затяжки 8 Н м.

11. Установить полукруглую пробку.

1) Удалить старый материал.

2) Нанести уплотняющий материал на полукруглую пробку.

3) Установить полукруглую пробку на ГБЦ.

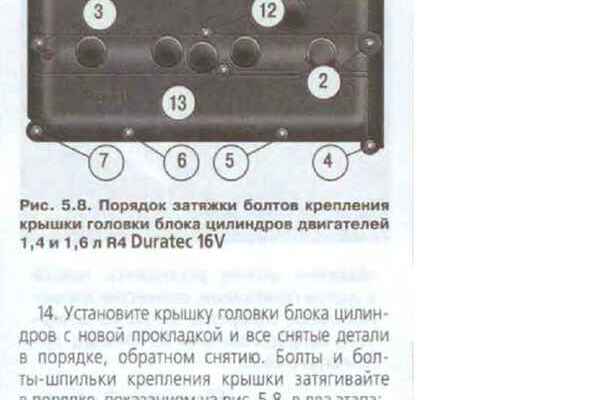

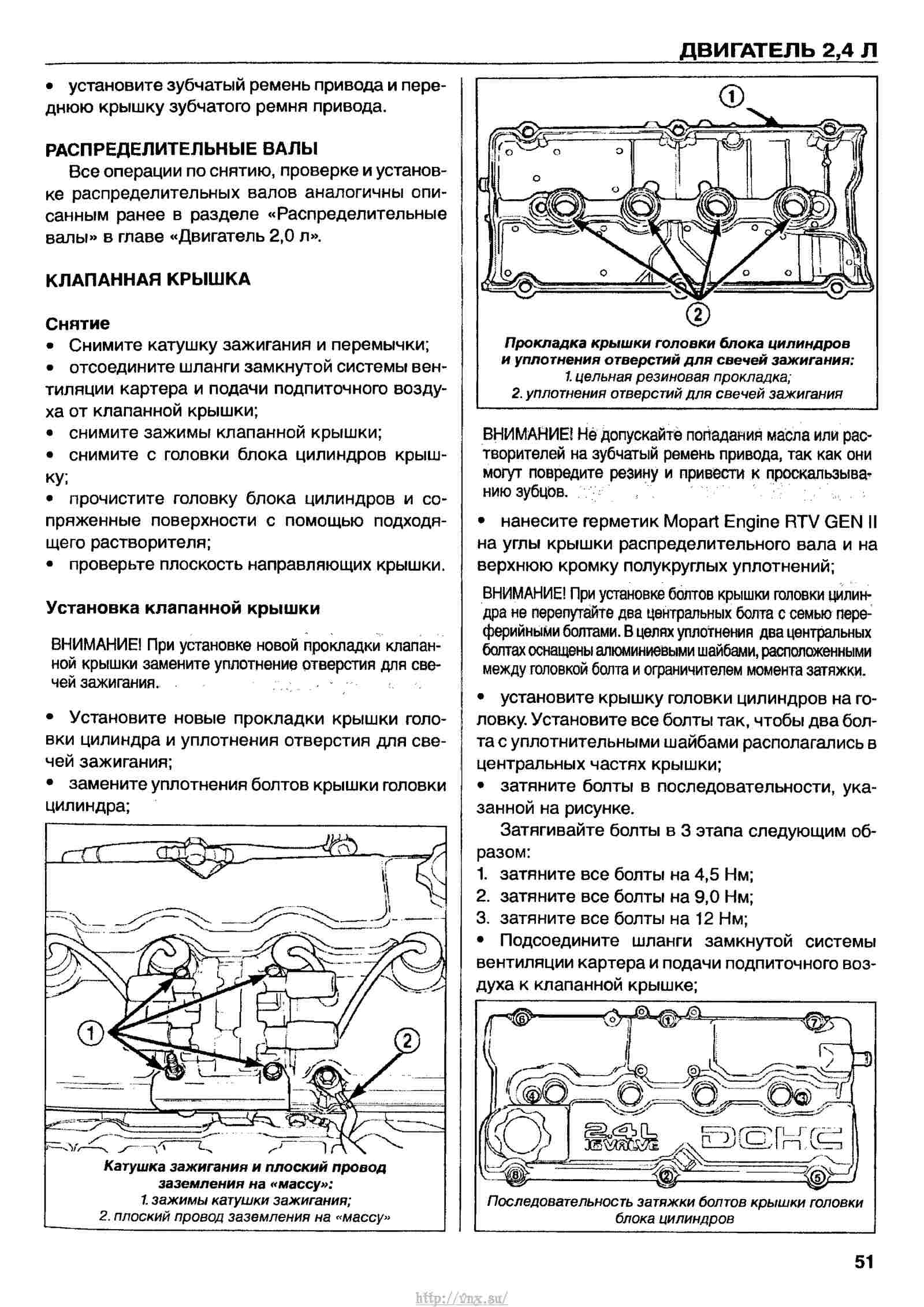

12. Установить крышку ГБЦ. Для этого:

1) Удалить старый уплотняющий материал.

2) Нанести новый уплотняющий материал на поверхность ГБЦ, как показано на рисунке.

3) Установить прокладку на крышку ГБЦ.

4) Установить ГБЦ вместе с 4-мя уплотнениями и контргайками.

Момент затяжки: 12 Н*м.

13. Установить свечи зажигания.

14. Установить подводящий водяной шланг на водяной насос. Для этого:

1) Разместить новую прокладку ГБЦ, выступающую часть поднять вверх.

2) Соединить шланг с насосом.

3) Затянуть 2 гайки крепления водяного шланга.

Момент затяжки: 15 Н*м.

15. Установить масляный щуп. Для этого:

1) Установить новое уплотнительное кольцо.

2) Нанести мыльный раствор на уплотнение.

3) Запрессовать масляный щуп и зафиксировать 2-мя болтами.

Момент затяжки: 9 Н*м.

16. Установить впускной коллектор.

Установить впускной коллектор.

1) Вкрутить 7 болтов и наживить 2 гайки, чтобы установить прокладку и впускной коллектор.

2) Затянуть болты и гайки в несколько этапов.

Момент затяжки: 23 Н*м.

17. Установить топливную форсунку с подводящим топливопроводом.

18. Соединить топливный шланг с топливной рампой.

Момент затяжки: 29 Н*м.

19. Соединить электропроводку двигателя. Зафиксировать ее 2-мя гайками.

20. Установить шланг охлаждающей жидкости и возвратный топливпровод на впускной коллектор и зафиксировать 2-мя гайками.

Момент затяжки: 10.2 Н*м.

21. Установить стойку впускного коллектора. Затянуть 2 болта крепления с моментом затяжки: 12 мм болт 21 Н*м, 14 мм болт — 44 Н м.

22. Установить корпус воздушной заслонки.

23. Установить водяной патрубок и крепление термостата вместе с прокладкой, зафиксировать болтами и 2-мя гайками.

Момент затяжки: 22 Н*м.

24. Соединить 2 водяных шланга.

25. Установить правое крепление двигателя и зафиксировать болтами.

Момент затяжки: 30 Н*м.

26. Установить круглое крепление с болтами.

27. Установить выпускной коллектор. Для этого:

1) Установить нижнюю теплоизоляцию и зафиксировать 2-мя болтами.

Момент затяжки: 9.3 Н*м.

2) Установить новую прокладку и зафиксировать 5-ю гайками в несколько этапов.

Момент затяжки: 34 Н*м.

3) Установить стойку коллектора и зафиксировать 2-мя болтами.

Момент затяжки: 59 Н*м.

4) Установить верхнюю теплоизоляцию и зафиксировать 4-мя болтами.

Момент затяжки: 17 Н*м.

28. Установить генератор.

29. Установить крепления проводки и болты. Соединить разъем и проводку генератора, разъем клапана регулирования подачей масла.

30. Установить шкив водяного насоса и приводной ремень генератора.

1) Вкрутить 4 болта крепления шкива водяного насоса.

2) Установить приводной ремень с регулировочными и установочными болтами.

3) Затянуть 4 болта крепления шкива водяного насоса.

31. Отрегулировать приводной ремень.

32. Залить охлаждающую жидкость.

Порядок и усилие затяжки головки блока цилиндров – АвтоТоп

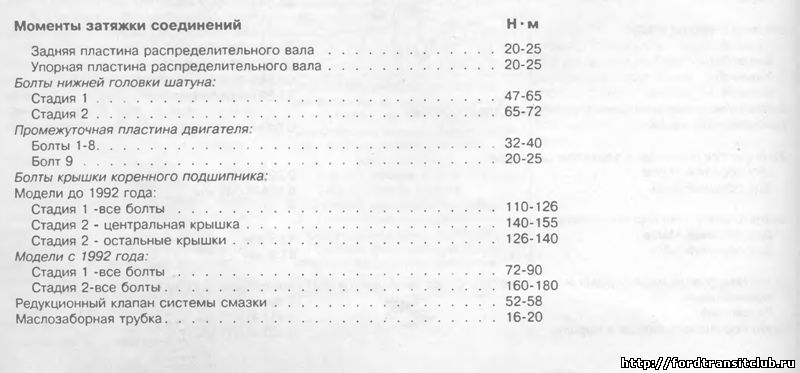

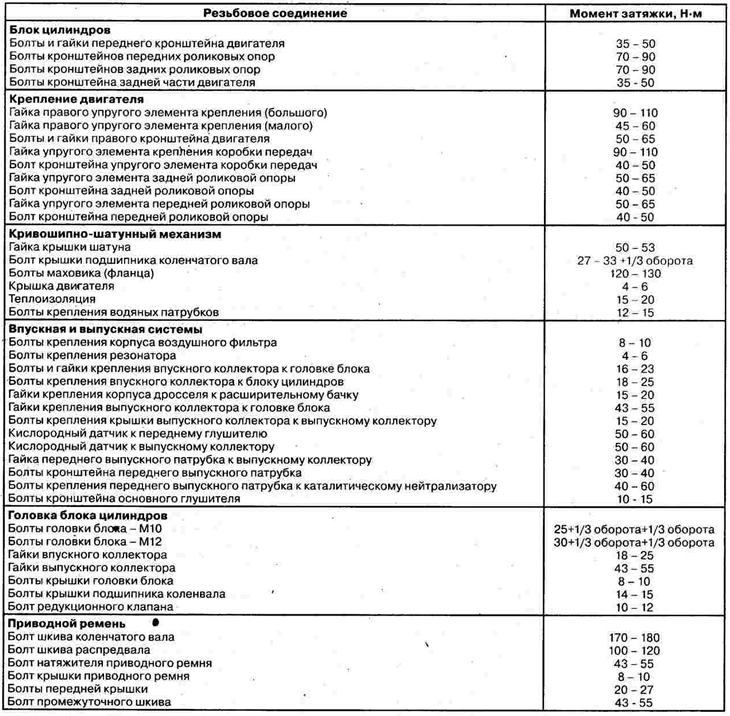

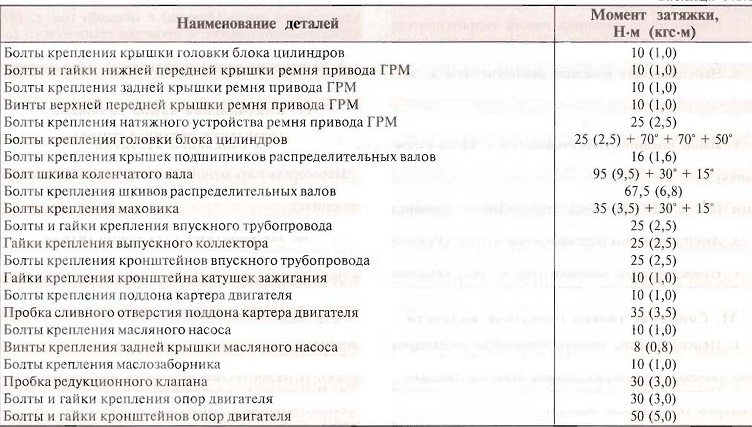

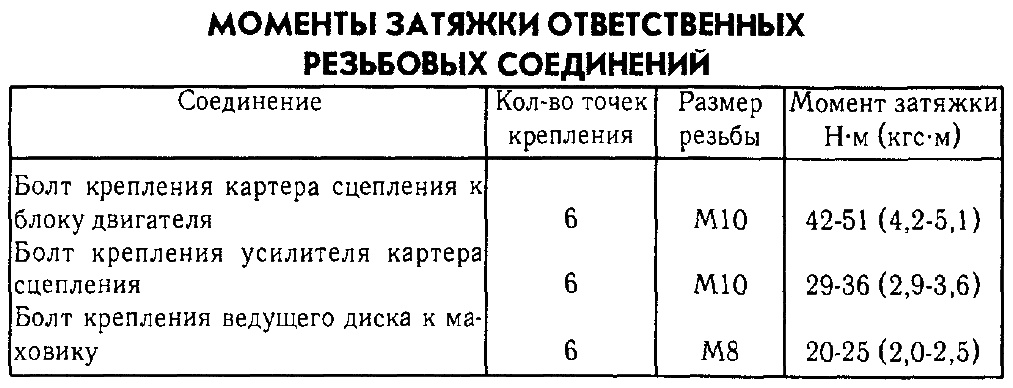

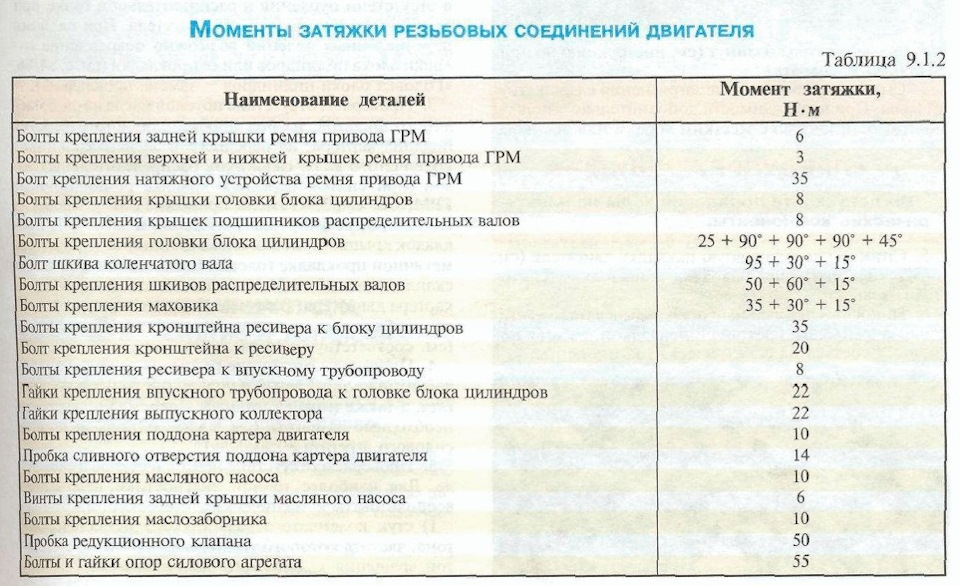

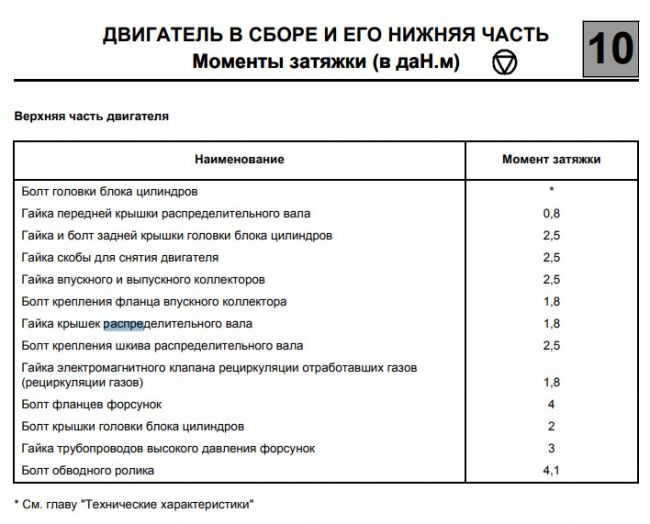

Таблица моментов затяжки для Шевроле Нива 2123. Если книги нет, можно посмотреть здесь.

Моменты затяжки для ГБЦ, двигателя, коробки передач, раздатки, мостов и тормозной системы.

Для чего нужен широкий диапазон момента затяжки?

Для того, что все динамоключи имеют погрешность. Лучше брать момент посередине диапазона.

Минимально допустимый-максимальный момент затяжки. Например: 100-110 Н·м.

Напоминание:

В местах где много точек затяжки, например, впускной коллектор. Лучше несколько раз пройтись окончательным моментом. Точки по середине «проседают».

Список моментов затяжки (таблица):

— Болт крепления головки блока цилиндров (ГБЦ). М12×1,25.

Прочисти отверстия с резьбой от масла.

Обезжирь поверхности.

Если длина стержня болта превышает 117 мм, то его следует заменить новым. Между блоком и головкой устанавливается безусадочная металлоармированная прокладка.

Повторное использование прокладки не допускается.

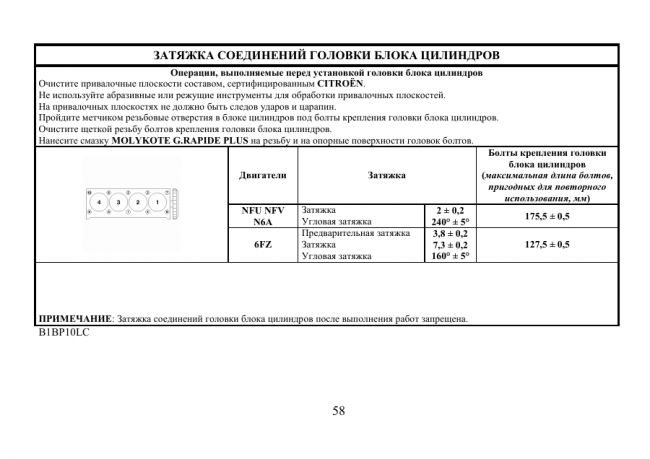

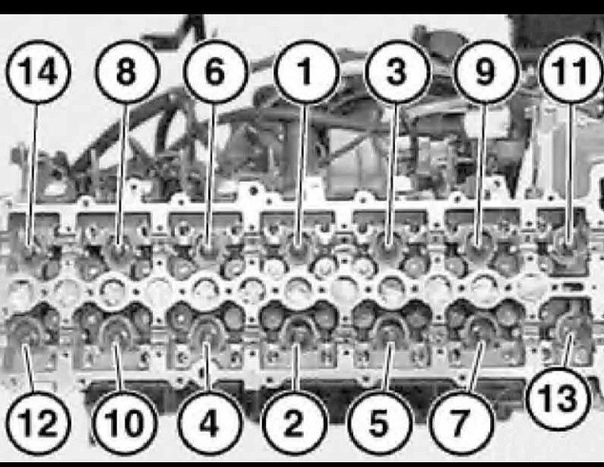

Для обеспечения надежного уплотнения и исключения подтяжки болтов при техническом обслуживании автомобиля затягиваем их в четыре приема:

1-й прием — затягиваем болты 1–10 моментом 20 Н·м;

2-й прием — болты 1–10 затягиваем моментом 70–86 Н·м, а болт 11 — моментом 31–39 Н·м.

3-й прием — затем доворачиваем болты 1–10 на 90°;

4-й прием — и еще на 90°;

Желательно пользоваться доворотной шкалой.

— Гидроопора рычага клапана.(Гидрокомпенсатор) М24×1,5 15–20 Н·м

— Болт крепления звездочки распределительного вала. М10×1,25. 41–51 Н·м

— Гайка крепления корпуса подшипников распределительного вала. М8. 18–23 Н·м

Наносим тонкий слой моторного масла на кулачки и шейки распределительного вала, постели корпуса подшипников и рабочие поверхности рычагов привода клапанов. При монтаже корпуса подшипников убеждаемся, что установочные втулки (на крайних крепежных шпильках головки блока цилиндров с левой стороны) вошли в гнезда корпуса без перекоса.

— Болт крепления крышки коренного подшипника. М10×1,25. 68–84 Н·м

— Болт крепления масляного насоса. М8. 22–27 Н·м

— Болт крепления поддона картера. М6. 5–8 Н·м

— Шпилька крышки маслоотделителя. М8. 13–21 Н·м

— Гайка крепления крышки маслоотделителя. М8. 13–21 Н·м

— Болт крепления головки блока цилиндров. М8. 31–39 Н·м

— Гайка крепления впускной трубы и выпускного коллектора. М8. 21–26 Н·м

— Гайка болта крышки шатуна. М9×1 43–54 Н·м

М9×1 43–54 Н·м

— Болт крепления маховика. М10×1,25. 61–87 Н·м

— Болт крепления башмака натяжителя цепи. М10×1,25. 41–51 Н·м

— Гайка крепления крышки головки блока цилиндров. М6. 2–5 Н·м

— Болт крепления звездочки вала привода масляного насоса. М10×1,25. 41–51 Н·м

— Болт крепления насоса охлаждающей жидкости (помпы). М8. 22–27 Н·м

— Гайка шпильки крепления отводящего патрубка рубашки охлаждения. М8. 16–23 Н·м

— Гайка крепления шкива привода вспомогательных агрегатов. М20×1,5 101–126 Н·м

— Болт крепления кронштейна генератора. М8. 22–27 Н·м

— Болт крепления кронштейна масляного фильтра. М8. 22–27 Н·м

— Гайка болта крепления генератора к кронштейну. М8. 22–27 Н·м

— Гайка крепления кронштейна боковой опоры силового агрегата. М8. 18–23 Н·м

— Гайка крепления боковой опоры к кронштейну поперечины. М10×1,25. 27–34 Н·м

— Гайка крепления поперечины задней опоры силового агрегата к кузову. М8. 15–19 Н·м

— Гайка крепления задней опоры силового агрегата к коробке передач. М8. 28–29 Н·м

М8. 28–29 Н·м

— Гайка болта крепления задней опоры силового агрегата к поперечине. М8. 18–23 Н·м

— Болт крепления кожуха сцепления к маховику. М8. 19–31 Н·м

— Гайка крепления главного цилиндра сцепления к кронштейну педального узла. М8. 10–16 Н·м

— Штуцер соединительной трубки гидропривода сцепления. М12×1,25. 25–31 Н·м

— Болт крепления рабочего цилиндра сцепления к картеру сцепления. М8. 15–19 Н·м

— Свеча зажигания. М14×1,25 31–39 Н·м (ГБЦ из алюминия, лучше 25-30 Н·м)

Коробка передач

— Выключатель фонаря света заднего хода. М14×1,5 28–45 Н·м

— Болт хомута крепления наконечника к тяге привода управления коробкой передач. М8. 23–27 Н·м

— Болт крепления картера сцепления к блоку цилиндров двигателя. М12×1,25. 54–87 Н·м

— Гайка крепления картера сцепления к коробке передач. М10×1,25. 32–51 Н·м

— Гайка крепления картера сцепления к коробке передач. М8. 16–26 Н·м

— Болт крепления крышки фиксаторов штоков. М8. 16–26 Н·м

— Гайка крепления задней крышки. М8. 16–26 Н·м

М8. 16–26 Н·м

— Гайка крепления корпуса механизма выбора передач. М6. 12–19 Н·м

— Гайка крепления нижней крышки. М6. 12–19 Н·м

— Гайка крепления фланца эластичной муфты к вторичному валу. М20×1,0 67–82 Н·м

— Болт крепления зажимной шайбы переднего подшипника промежуточного вала. М12×1,25. 79–98 Н·м

— Болт крепления блока шестерен 5 передачи и передачи заднего хода к промежуточному валу. М10×1,25. 67–82 Н·м

— Болт крепления вилки к штоку переключения передач. М6. 12–19 Н·м

Промежуточный вал

— Гайка болта крепления эластичной муфты к фланцу. М12×1,25. 57,8–71,5 Н·м

— Гайка крепления корпуса шарнира к фланцу ведущего вала раздаточной коробки. М8. 27–34 Н·м

Раздаточная коробка

— Гайка крепления кронштейна подвески к раздаточной коробке. М10×1,25. 27–32 Н·м

— Гайка крепления кронштейна подвески к кузову. М8. 15–19 Н·м

— Гайка крепления поперечины задней опоры к кузову. М8. 15–19 Н·м

— Гайка крепления кронштейна задней опоры к раздаточной коробке. М8. 28–29 Н·м

М8. 28–29 Н·м

— Гайка болта крепления задней опоры к поперечине. М8. 16–26 Н·м

— Гайки крепления крышки картера раздаточной коробки, картера привода переднего моста, корпуса привода датчика скорости, кронштейна рычага управления. М8. 15–25 Н·м

— Выключатель контрольной лампы блокировки дифференциала. М16×1,5 28–45 Н·м

— Болт крепления вилки к штоку включения передач. М6. 12–19 Н·м

— Болт крепления вилки к штоку блокировки дифференциала. М6. 12–19 Н·м

— Болт крепления ведомой шестерни. М10×1,25. 67–82 Н·м

— Гайки крепления заднего подшипника ведущего вала и заднего подшипника промежуточного вала. М18×1,5 96–118 Н·м

— Гайки крепления фланцев к ведущему валу и к валам привода переднего и заднего мостов. М16×1,5 96–118 Н·м

Валы привода ведущих Мостов

— Гайки болтов крепления фланцев карданного вала и шпилек ШРУСов вала привода к фланцам редуктора переднего (заднего) моста и раздаточной коробки. М8. 27–34 Н·м

Передний Мост

— Болт крепления редуктора переднего моста к поперечине передней подвески. М10×1,25. 41–51 Н·м

М10×1,25. 41–51 Н·м

— Гайка крепления переднего моста к штанге стабилизатора. М8. 15,–19 Н·м

— Гайка крепления крышки подшипника корпуса внутреннего шарнира. М8. 20–26 Н·м

— Гайка крепления крышки подшипника дифференциала. М12×1,25. 63–75 Н·м

— Болт крепления стопорной пластины регулировочной гайки. М6. 4–6 Н·м

— Болт крепления ведомой шестерни. М10×1,25. 83–103 Н·м

Задний Мост

— Болт крепления картера редуктора к балке заднего моста. М8. 35–43 Н·м

— Болт крепления крышки подшипника дифференциала. М10×1,25. 43–54 Н·м

— Болт крепления ведомой шестерни. М10×1,25. 83–103 Н·м

— Гайка крепления фланца к ведущей шестерне. М16×1,5 118–255 Н·м (читать книгу)

— Гайка болта крепления упорной пластины подшипника полуоси. М10×1,25. 42–51 Н·м

Рулевое управление

— Гайка болта крепления картера рулевого механизма. М10×1,25. 33–41 Н·м

— Гайка болта крепления кронштейна маятникового рычага. М10×1,25. 33–41 Н·м

— Гайка шарового пальца тяг рулевого привода**. М14×1,5 42–53 Н·м

М14×1,5 42–53 Н·м

— Гайка стяжного болта наконечника карданного шарнира. М8. 23–27 Н·м

— Гайка крепления рулевого колеса. М16×1,5 31–51 Н·м

— Гайка крепления кронштейна вала рулевого управления к кузову. М8. 15–19 Н·м

— Гайка крепления сошки. М20×1,5 200–247 Н·м

— Гайка оси маятникового рычага. М14×1,5 64–103 Н·м

Тормозная система

— Штуцер соединительных трубок гидропривода тормозов

М10×1,25. 15–19 Н·м

М12×1. 15–19 Н·м

— Болт-штуцер соединителя цилиндров переднего тормозного механизма. М10×1,25. 20–24 Н·м

— Гайка крепления главного тормозного цилиндра к корпусу вакуумного усилителя. М8. 20–24 Н·м

— Гайка крепления корпуса вакуумного усилителя к кронштейну педалей. М8. 20–24 Н·м

— Болт крепления направляющей колодок к поворотному кулаку. М10×1,25. 42–51 Н·м

— Болт крепления заднего колесного цилиндра к тормозному щиту. М6. 12–19 Н·м

— Болт крепления держателя оболочки троса ручного тормоза к тормозному щиту. М5. 2–4 Н·м

— Болт крепления регулятора давления задних тормозов к кронштейну кузова. М8. 23–27 Н·м

М8. 23–27 Н·м

Передняя подвеска

— Гайка болта нижнего крепления кронштейна к поперечине. М10×1,25. 50–62 Н·м

— Гайка болта верхнего крепления кронштейна к поперечине. М12×1,25 67–82 Н·м

— Гайка крепления кронштейнов поперечины к лонжеронам кузова. М12×1,25 67–82 Н·м

— Гайка болта крепления оси верхнего рычага. М12×12,5 67–82 Н·м

— Гайка оси верхнего рычага. М14×1,5. 64–103 Н·м

— Гайка крепления штока амортизатора. М10×1,25. 27–34 Н·м

— Гайка болта крепления нижнего конца амортизатора. М10×1,25. 50–62 Н·м

— Гайка подшипников ступицы переднего колеса. М18×1,5 (читать книгу, но я делаю так:

Поднять машину домкратом. Колесо остаётся на месте. Качаю колесо руками за верхнюю и нижнюю точку. Люфт ощущается руками. Подтягиваю гайку пока люфт совсем не исчезнет, и чуть-чуть откручиваю.

Проверяем зазор в подшипниках, он должен быть в пределах 0,02–0,08 мм. т.е. совсем маленький.)

— Гайка крепления штанги стабилизатора поперечной устойчивости. М8. 15–19 Н·м

М8. 15–19 Н·м

— Гайка крепления пальца шаровой опоры к поворотному кулаку. М14×1,25. 83–103 Н·м

— Гайка болта крепления шаровой опоры к рычагу. М8. 21–26 Н·м

— Болт крепления растяжки к поперечине подвески. М12×1,25. 67–82 Н·м

— Гайка крепления растяжки к кузову. М16×1,5. 105–170 Н·м

— Гайка оси нижнего рычага. М16×1,5. 115–185 Н·м

— Гайка болта крепления опорной чашки пружины к нижнему рычагу. М10×1,25. 50–62 Н·м

— Гайка болта крепления поворотного рычага к кулаку. М12×1,25. 67–82 Н·м

— Гайка крепления колеса. М12×1,25. 62–77 Н·м

Задняя подвеска

— Гайка крепления колеса. М12×1,25. 62–77 Н·м

— Гайка болта крепления амортизатора. М12×1,25. 38–62 Н·м

— Болт крепления амортизатора. М12×1,25. 38–62 Н·м

— Гайка болта крепления поперечной (продольной) штанги. М12×1,25. 67–82 Н·м

Для остальных резьбовых соединений:

для М6 — 6–8 Н·м

для М8 — 14–18 Н·м

для М10 — 28–36 Н·м

для М12 — 50–62 Н·м

Напоминание:

После окончания работ приведи динамоключ в исходное состояние.

Для информации:

ВАЗ-2123 и «Шевроле-Нива» — это два разных автомобиля.

ВАЗ-2123 мелкосерийно производился в 1998-2002 гг. Заменён моделью Chevrolet Niva.

Данные взяты:

1) Chevrolet NIVA выпуска с 2009г. Устройство, эксплуатация, обслуживание, ремонт. ISBN 978-5-9698-0409-8

2) немного от себя

Запись больше для себя. Пишите свои замечания и предложения в комментариях.

Головка блока цилиндров (ГБЦ) в двигателе играет чрезвычайно важную роль. В ней размещён газораспределительный механизм, который отвечает за порядок впрыска топлива и отвода отработанных газов. ГБЦ находится под постоянным воздействием большого давления газов и высокой температуры. Крепится ГБЦ при помощи болтов, шпилек и гаек, к правильной затяжке которых предъявляются повышенные требования.

Важность правильной затяжки болтов или гаек ГБЦ

Головка блока цилиндров (ГБЦ) — один из важнейших узлов автомобиля. Она закрывает блок цилиндров. В ней расположены распределительные валы, клапанные крышки и другие детали газораспределительного механизма. На ГБЦ постоянно воздействуют огромные переменные силы давления и температуры. Поэтому к её резьбовому креплению предъявляются особые требования.

На ГБЦ постоянно воздействуют огромные переменные силы давления и температуры. Поэтому к её резьбовому креплению предъявляются особые требования.

Головка блока постоянно должна испытывать силу сжатия, которая задаётся определённым моментом затяжки резьбового крепления. Для того чтобы сила сжатия была равномерно распределена по поверхностям стыка головки с блоком цилиндров предусмотрено большое количество стяжных болтов или шпилек с гайками. Равномерность прижатия ГБЦ к блоку цилиндров обеспечивается определённой схемой порядка затяжки резьбовых соединений. Для уплотнения стыка используется прокладка головки блока, сделанная из особого материала, устойчивого к высокой температуре. При затяжке крепления головки она даёт усадку в тысячные доли миллиметра, что обеспечивает надёжную герметизацию стыка.

Соблюдения правильного порядка затяжки болтов ГБК гарантирует правильность её прижатия к блоку цилиндров

Последствия от перетяжки болтов крепления ГБЦ

Если затяжка резьбовых соединений головки блока ведётся с превышением усилия от номинального, то сила растяжения, которая воздействует на болт или шпильку, начнёт разрушать резьбу в блоке или вытягивать тело крепёжного элемента. Наступает так называемый момент текучести, когда при дальнейшем увеличении силы затяжки сила прижатия начнёт уменьшаться. Итог: быстрое прогорание прокладки в месте наихудшего сжатия.

Наступает так называемый момент текучести, когда при дальнейшем увеличении силы затяжки сила прижатия начнёт уменьшаться. Итог: быстрое прогорание прокладки в месте наихудшего сжатия.

Если же резьба в отверстиях блока будет сильно повреждена, то она уже не сможет обеспечить необходимое прижатие головки при правильном моменте затяжки. Её потребуется восстанавливать, а это дополнительные затраты. Опытные ремонтники мотористы на практике чувствуют предельную силу затяжки, которую может выдержать резьбовое соединение. Они никогда не допустят дефектов от перетяжки болтов или гаек.

Работа динамометрическим ключом

Что будет, если недостаточно затягивать болты крепления ГБЦ

Если крепление головки выполняется с минимальным усилием, то это приведёт к слабому прижатию её к поверхности блока цилиндров. Между прокладкой и прилегающими к ней плоскостями блока и головки образуются микроскопические зазоры, которые обязательно приведут к прогоранию уплотняющего материала.

Проверка плосткости головки блока специальной линейкой

Недостаточная затяжка болтов крепления не обеспечивает нормального прилегания головки, что может вызвать коробление её стыковой поверхности.

Виды ключей для правильной затяжки резьбовых соединений

Затяжка резьбового соединения должна делаться с таким усилием, чтобы исключить:

- неплотное прилегание сопрягаемых поверхностей скрепляющихся деталей;

- срыв ниток резьбы;

- механическое разрушение тела болта;

- проворачивание граней у гайки или головки болта;

- разрушение гравёрных шайб.

Любой материал, из которого сделан блок (головка цилиндров, крепёжные болты), имеет свой предел прочности. Именно наименьший предел прочности самого слабого звена в узле крепления определяет наибольшее усилие затяжки. Самое слабое звено в креплении головки блока цилиндров — болты (шпильки) и резьба в отверстиях блока. Их слабость определяется не столько прочностью материала их изготовления, сколько несопоставимыми размерами (диаметром) с габаритами, массой блока и головки цилиндров. Понятно, что для разрушения солидного чугунного блока или массивной дюралевой головки нужно приложить гораздо больше усилий, чем для разрыва тонкого болта, сделанного из высокопрочной легированной стали.

Понятно, что для разрушения солидного чугунного блока или массивной дюралевой головки нужно приложить гораздо больше усилий, чем для разрыва тонкого болта, сделанного из высокопрочной легированной стали.

Какое усилие нужно прикладывать

Пороговое или предельное значение прочности ответственных деталей обычно даётся в паспортных данных двигателя. Там же приводятся значения максимальных усилий затяжки болтов крепления ГБЦ. Для выполнения затяжки с требуемым усилием служат специальные динамометрические ключи.

По способу регулирования и индикации динамометрические ключи делятся на следующие категории:

- Нерегулируемые с постоянным моментом затяжки. Они применяются для затяжки ГБЦ на конвейерах при сборке двигателей. Их достоинства — высокая надёжность.

- Регулируемые на предельный момент затяжки. Это так называемые трещотки с возможностью установки определённого момента затяжки. При достижении этого усилия трещотка срабатывает, и дальнейшее закручивание становится невозможным.

Трещоточная насадка часто оснащается реверсом. В этом случае ей можно не только закручивать болты и гайки, но и откручивать их. Трещоткой комплектуются многие наборы головок.

Трещоточная насадка часто оснащается реверсом. В этом случае ей можно не только закручивать болты и гайки, но и откручивать их. Трещоткой комплектуются многие наборы головок. - Со шкалой и стрелкой. Таким ключом можно вести затяжку резьбовых соединений с разными усилиями. Главные условия: нужно много свободного места и возможность удобного наблюдения за шкалой. Входит в набор инструментов слесарей-мотористов.

- Цифровая индикация в компактном приборе, измеряющем приложенное усилие. Очень точный, надёжный, удобный в работе инструмент. С его помощью можно затягивать болты крепления головки блока с точностью до сотых долей Нм непосредственно на двигателе автомобиля.

- Комбинация выставляемого усилия затяжки с контролем по цифровой или стрелочной индикации. Такие ключи защищают резьбу от прикладывания чрезмерного усилия затяжки, одновременно позволяя контролировать величину момента с помощью прибора индикации.

Фотогалерея: виды динамометрических ключей

Общие правила затяжки креплений головки блока

У головок разных моделей двигателей параметры порядка и момента затяжки ГБЦ сильно отличаются друг от друга. Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

- Затяжка головки блока ведётся согласно схеме, разработанной производителем двигателя.

- Момент затяжки болтов крепления или гаек также определён производителем и отражён в инструкции по эксплуатации этого легкового автомобиля.

- Затяжка ведётся исправным и калиброванным динамометрическим ключом.

- Болты крепления или шпильки с гайками используются в идеальном состоянии без повреждения резьбы и тела болта или шпильки. Резьба должна быть чистой, без зазубрин и заусенцев.

- Свою специфику имеют болты для затяжки головки блока типа TTY. У них указывается не момент силы, а установочный градус. Нужные сведения содержатся в инструкции по эксплуатации силового агрегата.

- В глухих отверстиях в блоке под болты ничего не должно находиться. Маслом следует поливать резьбу болта, а заливать смазку в «слепое» гнездо не рекомендуется.

- Перед использованием болтов следует произвести контрольную проверку их состояния.

Если при воздействии на болт моментом в 20 кГм момент текучести не достигается — его нужно менять. Причина — повышенная прочность. Если наблюдается, что момент затяжки начал уменьшаться при нагрузке — это сигнал о начале разрушения болта. Его обязательно нужно менять.

Если при воздействии на болт моментом в 20 кГм момент текучести не достигается — его нужно менять. Причина — повышенная прочность. Если наблюдается, что момент затяжки начал уменьшаться при нагрузке — это сигнал о начале разрушения болта. Его обязательно нужно менять. - Прокладку головки блока для замены нужно покупать только оригинальную, потому что она не даёт усадки.

Как сделать динамометрический ключ своими руками

Чтобы самостоятельно смастерить необходимый всем механикам инструмент, нужно знать его устройство. В принципе, конструкция динамометрического ключа проста. Это накидной ключ или четырёхгранник под головку с воротком, в который встроен динамометр.

Динамометрический ключ несложно сделать своими руками

Для работы вам понадобятся:

- вороток;

- ручной динамометр с пределом взвешивания 35–40 кг;

- удлинитель;

- таблица предельных усилий для затяжки крепления ГБЦ.

Усилие затяжки в таблице приводится в Нм (Ньютон-метрах), а динамометр измеряет вес в кг.

Поэтому сначала нужно разобраться с числами.

Длина воротка постоянна. Её легко измерить. Если в таблице предельное усилие равно 30 Нм, а длина воротка равна 0,3 м, то усилие, показываемое динамометром, должно равняться 30 : 0,3 = 100 Н.

Один кг равняется 10 ньютон. Следовательно, прибор должен фиксировать усилие, равное 10 кг.

Чтобы сделать усилие меньше, нужно длину воротка увеличить. Для этого воспользоваться удлинителем. А дальше всё просто. На конце удлинителя сверлим дырку для верхнего крючка безмена. За нижний конец весов тянем до достижения нужного усилия.

Момент затяжки и порядок затяжки болтов ГБЦ

Разным моделям двигателей требуются различные усилия для затяжки головки блока. Имеются различия и в порядке затягивания болтов крепления. Все эти сведения указаны в паспорте двигателя. Ещё раз подчеркнём важность правильного выполнения затяжки и соблюдения величины её момента.

Порядок затяжки болтов крепления ГБЦ

Начинается затяжка крепления ГБЦ всегда со средних болтов. Это правило нужно соблюдать потому, что необходимо обеспечить наиболее плотное прилегание сопрягающих поверхностей. Каждая ГБЦ клапанного двигателя должна быть установлена без перекосов и ненужного напряжения металла. Затяжка резьбовых соединений обязательно делается в несколько заходов. Важно соблюдать постоянство усилия для каждого болта в каждом заходе.

Это правило нужно соблюдать потому, что необходимо обеспечить наиболее плотное прилегание сопрягающих поверхностей. Каждая ГБЦ клапанного двигателя должна быть установлена без перекосов и ненужного напряжения металла. Затяжка резьбовых соединений обязательно делается в несколько заходов. Важно соблюдать постоянство усилия для каждого болта в каждом заходе.

Предельные крутящие моменты для болтов

Можно ли правильно затянуть резьбовые соединения ГБЦ без динамометрического ключа

Затягивать резьбовые соединения при отсутствии соответствующего оборудования категорически не стоит автолюбителям, которые решили самостоятельно поменять прокладку головки блока или притереть клапаны.

Динамометрическим ключом не всегда пользуются при затяжке опытные слесаря-ремонтники, которые способны почувствовать на практике предел прочности любого болта. Но такая способность приходит не сразу. Для этого нужно поработать динамометрическими ключами несколько лет.

Но даже специалисты с большим стажем болты крепления головки блока цилиндров на дорогих марках легковых автомобилей затягивают динамометрическим ключом, потому что эта операция напрямую влияет на долговечность работы силового агрегата. В экстренной ситуации, когда нет возможности воспользоваться динамометрическим ключом, можно применить вариант с механическим или электронным кантором. В приведённом ниже видео опытный слесарь объясняет зрителям, как можно правильно затянуть головку блока цилиндров без ключа. При этом стоит иметь в виду, что правильность выполнения работ стоит проверить с помощью угломера.

Видео: как проверить затяжку головки блока цилиндров

Затяжка болтов крепления ГБЦ на автомобилях с пробегом — дело ответственное, трудное, специфическое. Ответственное, потому что от правильной затяжки зависит нормальная и долговечная работа двигателя. Трудное, поскольку эту работу выполнять не совсем удобно из-за тесноты и недостаточной обзорности. Специфическое — потому что нужно болты подтягивать в несколько заходов, по определённой схеме, с помощью специального динамометрического инструмента.

Специфическое — потому что нужно болты подтягивать в несколько заходов, по определённой схеме, с помощью специального динамометрического инструмента.

Головка блока цилиндров (ГБЦ) силовых агрегатов транспортных средств предназначена для обеспечения герметизации камеры сгорания. Чтобы выполнить это условие, необходимо правильно затянуть крепежные элементы, для этого следует знать, с каким усилием затягивать головку блока цилиндров. Операцию проводят после «обкатки», которая производится на двигателе нового автомобиля или по окончании восстановительных работ силового агрегата.

Из чего состоит ГБЦ

О силах, действующих на ГБЦ во время работы мотора

Силы, действующие на ГБЦ во время завинчивания винтов

В каких случаях необходима затяжка головки цилиндров

Какие ошибки могут возникнуть

Порядок и контроль затяжки ГБЦ

Видео «Как пользоваться динамометрическим ключом»

Комментарии и Отзывы

Из чего состоит ГБЦ

Практически во всех двигателях конструкция ГБЦ одинакова.

Она в себя включает:

- Корпус изделия, который изготавливают методом точного литья. В нем предусмотрены каналы подачи охлаждающей жидкости и моторной смазки трущимся частям.

- Клапаны во впускном и выпускном каналах.

- Вал распределительный (в некоторых конструкциях их два).

Основным элементом ГБЦ является корпус. Он вместе с прокладкой обеспечивает герметизацию камеры сгорания. В корпусе запрессованы направляющие втулки клапанов, их количество зависит от конструктивных особенностей ГБЦ. Клапаны перемещаются во втулках, обеспечивая подачу топлива и вывод отработанных газов. Для изготовления корпуса головки используют алюминий, она крепится к блоку болтами, производимыми из высококачественной стали.

Головка блока цилиндров