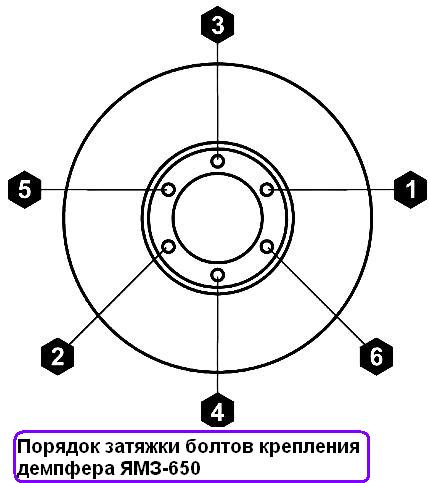

момент затяжки, схема и пошаговая инструкция, применяемые инструменты

На чтение 5 мин. Просмотров 2k. Обновлено

Герметизация камеры сгорания обеспечивается головкой блока цилиндров. Этот элемент представляет собой основу устройства газораспределения. Регулировка узла производится с определенным моментом затяжки болтов ГБЦ, чтобы предотвратить прогорание прокладки. В то же время недостаток герметичности приводит к растрескиванию корпуса.

Что такое момент затяжки

Перед тем как приступать к затяжке болтов и прочих крепежных материалов, следует разобраться в определении. Моментом затяжки называется усилие, прикладываемое к резьбовому соединению. Данная сила вступает в действие во время закручивания крепежного элемента. Если характеризовать момент затяжки профессиональным языком, то это величина, которая оказывает вращательное действие на твердое тело.

Особенность момента затяжки заключается в том, что это одна из важнейших величин в функционировании силовых агрегатов и прочих узлов. Все специалисты станций сервисного обслуживания и просто владельцы автомобилей стараются придерживаться точности затяжки.

Почему важна затяжка с определенным усилием

Для надежной эксплуатации транспортного средства необходимо соблюдать определенный момент затяжки коренных и шатунных вкладышей. При возникновении ошибок агрегат начинает работать неправильно, что в результате приводит к всевозможным поломкам. К примеру, если крепежи закручиваются с меньшим усилием, то постоянная вибрация будет ослаблять резьбовое соединение. Из-за этого уровень герметичности между деталями не будет соблюден.

Точно такая же проблема может возникнуть и в случае, если к болтам и гайкам будет приложено слишком большое усилие. После этого с большой вероятностью резьбовое соединение будет нарушено, либо срыв резьбы произойдет уже в процессе эксплуатации транспорта. Чтобы избежать критических поломок, необходимо следить за усилиями затяжки относительно класса прочности и размеров метиза.

Чтобы избежать критических поломок, необходимо следить за усилиями затяжки относительно класса прочности и размеров метиза.

Динамометрический ключ и его виды

Для обеспечения необходимой силы затяжки используют динамометрические ключи. Эти приспособления рассчитаны на предельные нагрузки, поэтому не стоит переживать о возможности выхода из строя ключа.

Основной характеристикой динамометрических ключей является их способность передавать максимально точный момент силы к метизам. Бывают разные типы устройств:

- стрелочный;

- предельный;

- цифровой.

Первый вариант можно назвать самым простым приспособлением. Стрелочный ключ работает за счет изгиба рычага, на котором установлена специальная шкала измерения момента. Преимуществом такого устройства является низкая цена и возможность затяжки в обе стороны, так как шкала рассчитана на двустороннее измерение.

Второй вариант – предельный ключ – характеризуется наличием пружинного механизма.

Третий вариант стоит дороже всех остальных, однако, демонстрирует отличные измерительные характеристики. Электронная составляющая позволяет достичь минимальной погрешности в процессе затяжки.

Можно выделить еще несколько достоинств:

- световое обозначение;

- измерение крутящего момента у предварительно монтированного метиза;

- не нужна регулировка;

- удобная эксплуатация за счет трещотки;

- память для сохранения данных о моменте.

Единицы измерения прилагаемого усилия

Для обозначения усилия в качестве основной величины используется Паскаль. Международная система характеризует усилие затяжки болта как единицу механического напряжения или давления. Паскаль равен давлению, которое устанавливается силой в 1 ньютон, распространяющейся по плоской поверхности в 1 м².

Паскаль равен давлению, которое устанавливается силой в 1 ньютон, распространяющейся по плоской поверхности в 1 м².

Моменты затяжки резьбовых соединений различных деталей двигателя автомобиля

В различных элементах двигателя используется разные моменты затяжек. Величина зависит от размеров и прочности крепежа. К примеру, болт фиксации шкива распределительного вала имеет резьбу M10. Следовательно, момент затяжки должен быть 68,0-85,0 Нм.

Резьба болта маховика имеет значение M10×1,25 – то есть затяжка должна составлять 62,0-87,0 Нм.

Затяжка шатунных болтов немного отличается от фиксации коренных вкладышей, поскольку значение должно быть меньше. Момент фиксации шатунных крепежей в среднем равен 43,0-53,0 Нм.

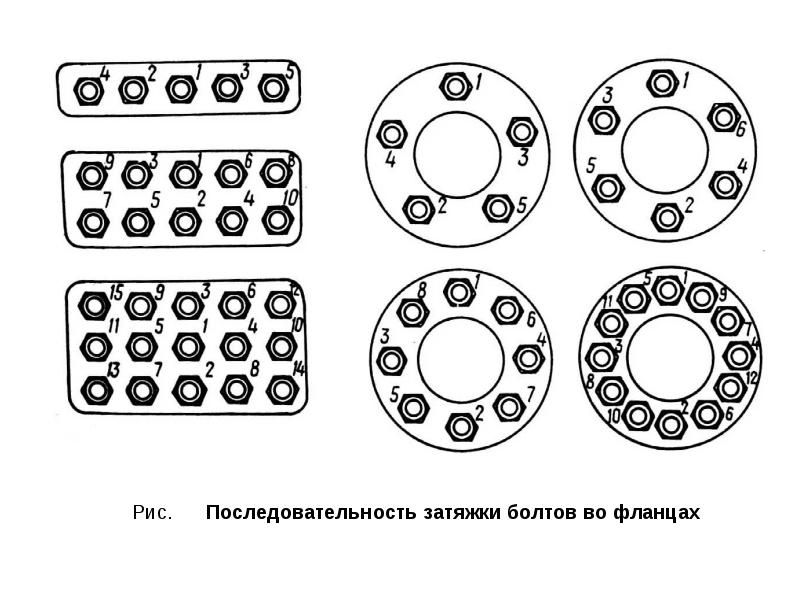

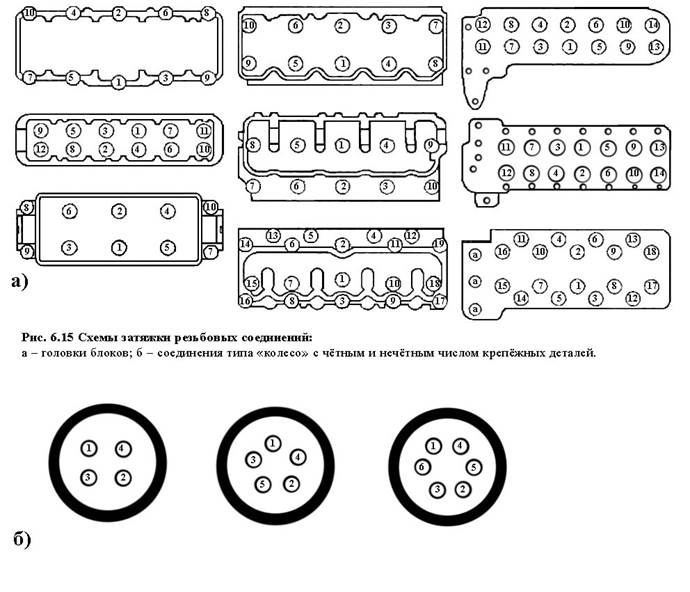

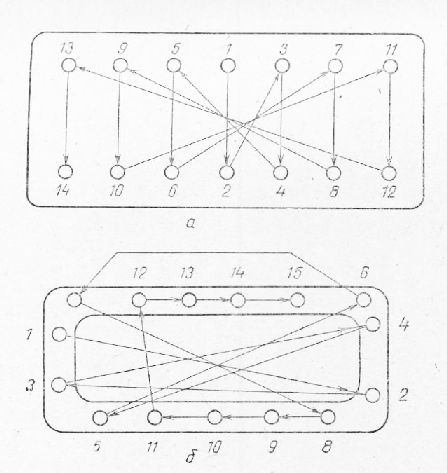

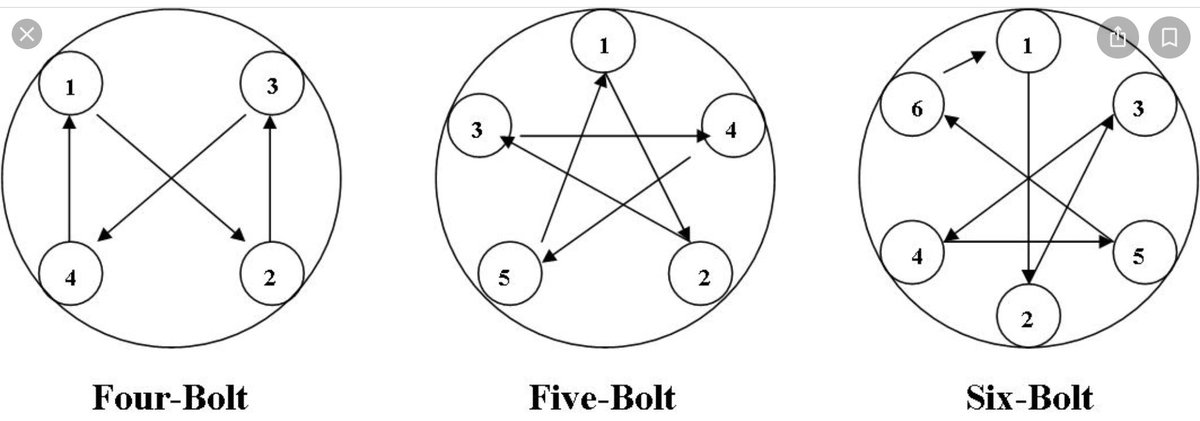

Порядок затяжки резьбовых соединений

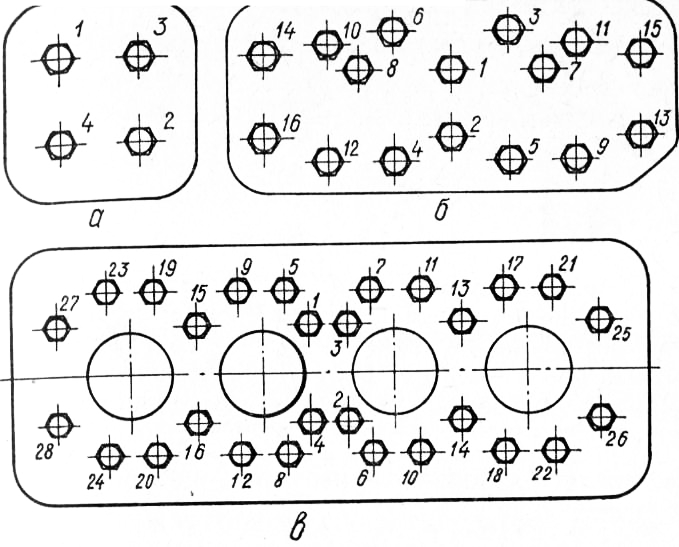

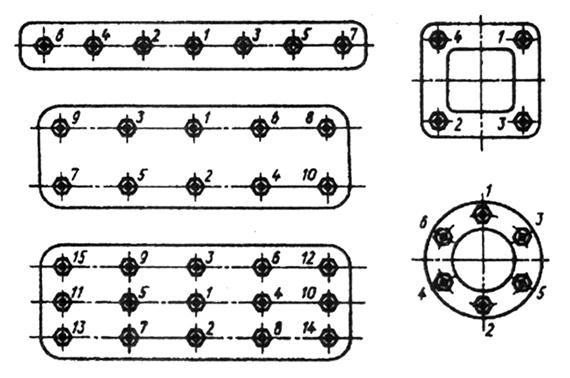

Правильность фиксации основных деталей зависит от многих факторов. Однако основным критерием принято считать порядок затяжки всех болтов головки.

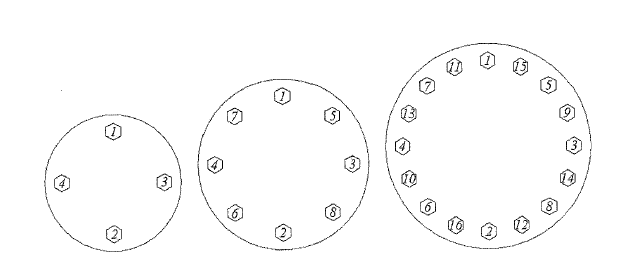

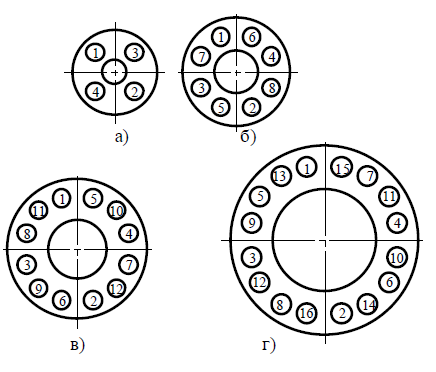

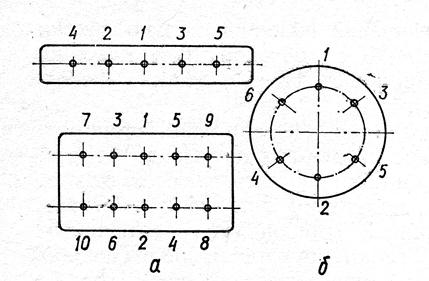

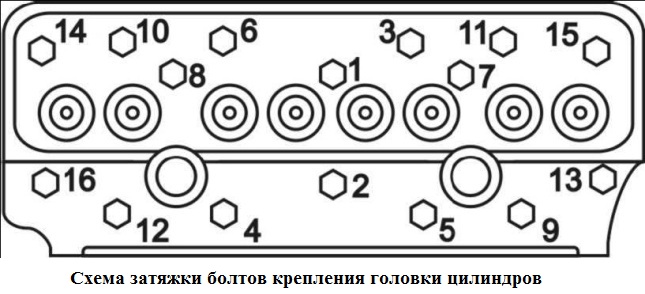

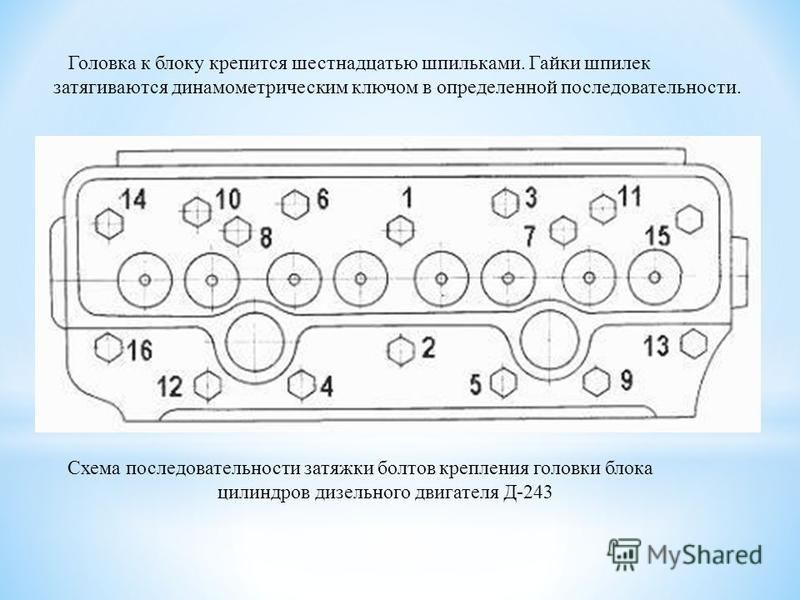

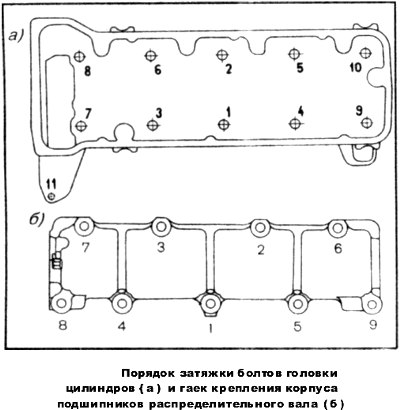

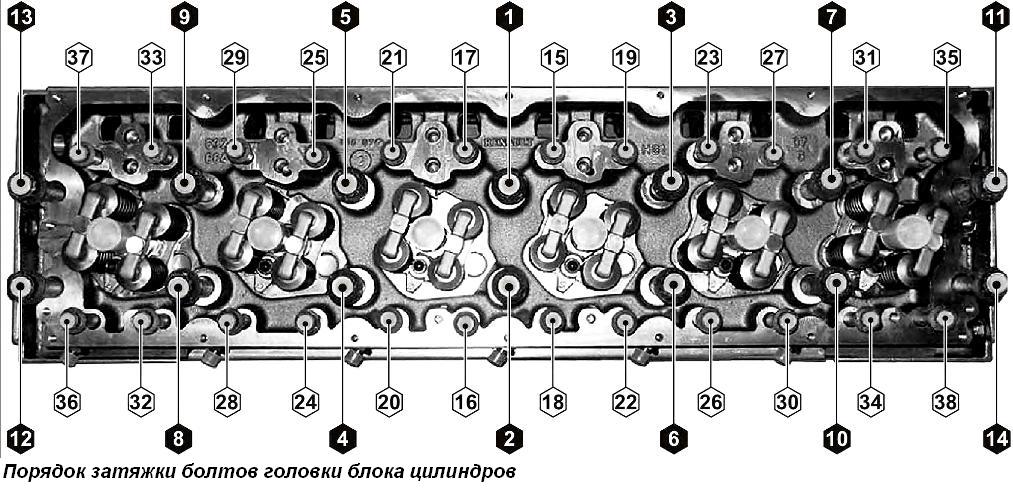

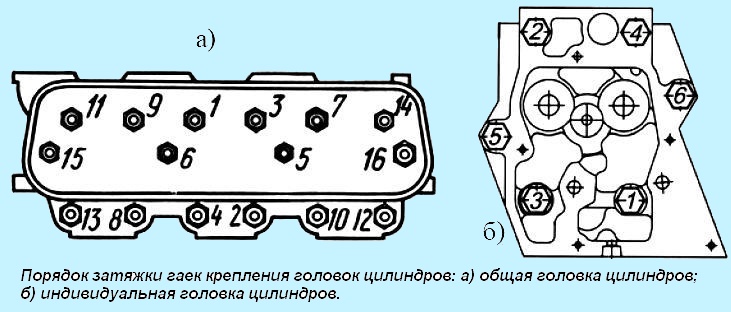

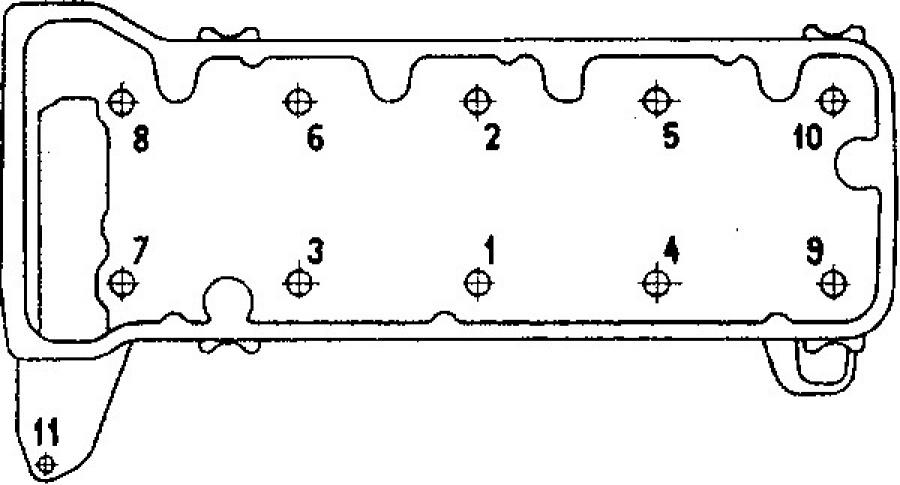

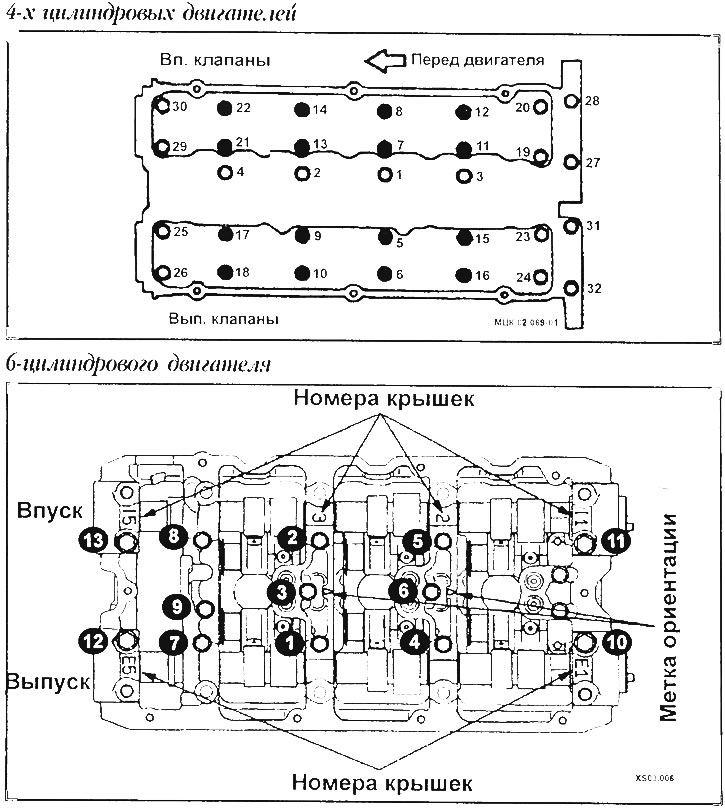

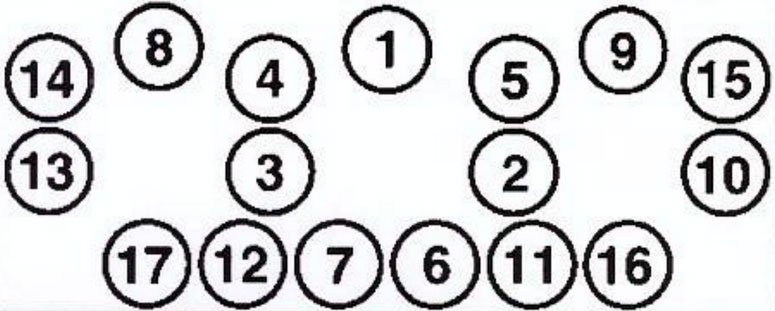

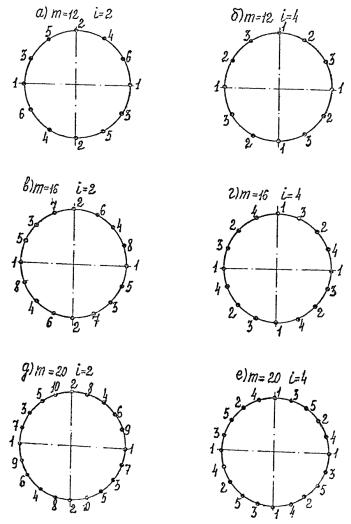

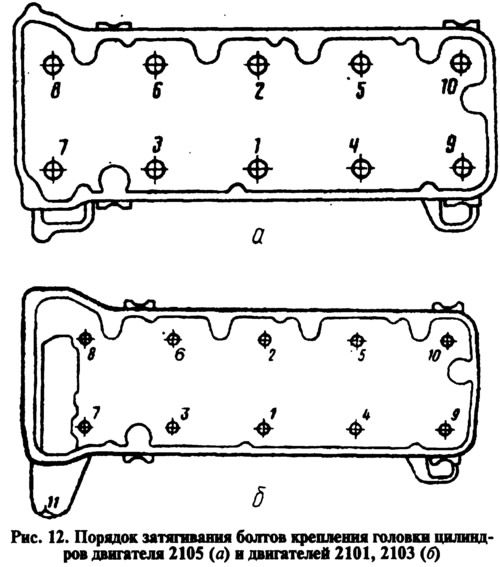

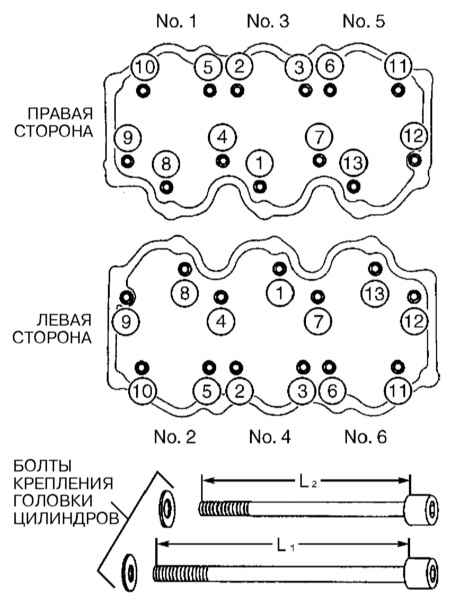

На конструкции головки ГБЦ присутствует два ряда винтов, которые располагаются параллельно камере сгорания. Порядок действий – от первого цилиндра к последнему. Правильный порядок выглядит следующим образом:

Порядок действий – от первого цилиндра к последнему. Правильный порядок выглядит следующим образом:

- Центральные болты (2 шт.) левого и правого рядов. Четырехцилиндровые агрегаты оборудованы данными элементами между 2 и 3 цилиндрами.

- 2 крепежа, расположенные слева от центра.

- 2 винта справа от центра.

- 2 крепежа слева в двух рядах.

- 2 болта справа в двух рядах.

- Момент составляет до 1 кгс×м.

Моменты затяжек колесных гаек и болтов

При монтаже применяйте только те метизы, которые соответствуют указанным нормам.

На разных моделях авто используются различные моменты. К примеру, на машинах марки Audi используется момент в 120 Нм. На транспортных средствах немецкого производства компании BMW крутящий момент равен 100-140 Нм.

Бренды Daewoo и Chevrolet предлагают усилие в 108-120 Нм.

Последствия неправильной затяжки болтов ГБЦ и других деталей двигателя

Несоблюдение моментов приведет к прорыву прокладки и дальнейшему протеканию охлаждающей жидкости. В результате владельцам придется выполнять капитальный ремонт силового агрегата. Неправильный момент затяжки вкладышей будет причиной их проворота. А недостаточное усилие при монтаже колес и вовсе приведет к аварийной ситуации.

Нет. Требуются дополнительные ответы. Сейчас спрошу в комментариях.

21.43%

Частично. Еще остались вопросы. Сейчас отпишусь в комментариях.

21.43%

Показать результатыПроголосовало: 14

Оцените полезность статьи, нам будет приятно 🙂

Зачётно191Не очень80Уточняем момент затяжки болтов гбц в процессе установки. Как правильно затягивать гбц и с каким усилием Затяжка гбц динамометрическим ключом

Приветствую вас друзья на сайте ремонт авто своими руками. Головка блока цилиндров (ГБЦ) – важный элемент силового узла, который лишь на первый взгляд кажется простым.

В составе механизма находятся свечи зажигания , газораспределительные клапана, блоки камер сгорания и так далее.

При этом сам блок цилиндров и его головка разделяются специальной прокладкой, выполненной из специального материала (как правило, сталеасбеста).

Фиксация головки и блока производится с помощью специальных болтов, которые всегда закручиваются с определенным усилием.

Нужна ли протяжка головки блока цилиндров?

На новых авто протяжка головки блока цилиндров в целях профилактики не обязательна.

Раньше производители обязывали делать эту работу уже при первом ТО, но в новых машинах такая необходимость отпала.

Если же вы – хозяин старого ВАЗа, Москвича или УАЗа, то делать такую работу придется намного чаще.

Необходимость протяжки может возникнуть в нескольких случаях:

При появлении течи масла в месте, где соединяется блок цилиндров и головка. Подобная неисправность может свидетельствовать о послаблении одного или нескольких болтов или же неисправности самой прокладки;

после ремонта. Бывают ситуации, когда ошибки в протяжке допускают «специалисты» на СТО. В этом случае приходится все переделывать;

Бывают ситуации, когда ошибки в протяжке допускают «специалисты» на СТО. В этом случае приходится все переделывать;

периодическая проверка. Через 1-2 тысячи километров после ремонта головки блока цилиндров желательно открутить крышку и проверить момент затяжки. Бывают случаи, когда в процессе эксплуатации болты ослабляются.

Как выполнять работу?

Учтите, что для качественного выполнения работы вы должны внимательно изучить руководство по ремонту своего авто.

Там четко расписаны правила затяжки головки блока цилиндров, а именно:

- Схема протяжки болтов;

- необходимый момент силы затяжки;

- типы болтов, которые необходимо применять для этой работы.

Эта информация может понадобиться в том случае, если один или несколько болтов требуют замены.

Да и вообще вопрос болтов для ГБЦ нуждается в детально рассмотрении. Не секрет, что сегодня производители используют более качественные изделия с лучшими характеристиками.

Так, на новых моторах все чаще применяются так называемые пружинные болты, которые достаточно затянуть один раз и больше не трогать. Более того, если нарушить это правило, то крепление, наоборот, будет ослабляться и болт может повредиться.

Более того, если нарушить это правило, то крепление, наоборот, будет ослабляться и болт может повредиться.

Многие опытные автолюбители устанавливают качественные прокладки, которые не «усаживаются» со временем. В этом случае вероятность ослабления протяжки можно свести к минимуму.

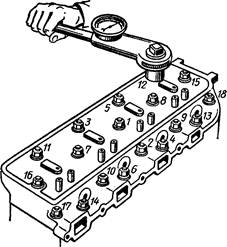

Если вы решились проверить момент затяжки болтов, то учитывайте порядок протяжки головки блока цилиндров и пользуйтесь исправным динамометрическим ключом.

Как проконтролировать качество работы?

Чтобы убедиться в качестве выполненной работы, обязательно проверяйте момент затяжки (для этого пользуйтесь динамометрическим ключом).

При выполнении работы вы должны дождаться момента, когда болт дойдет до своего «предела текучести». Это легко диагностировать. Как только вы выставите необходимый момент затяжки, он не будет меняться.

При этом учтите два важных момента. Если вы увеличивает момент до уровня в 20 кГсм, а болт не проворачивается, то его необходимо менять.

Причина – слишком большая прочность. Если же затянуть болт невозможно и момент все время уменьшается, то его также стоит заменить.

Если же затянуть болт невозможно и момент все время уменьшается, то его также стоит заменить.

Напоследок давайте выделим основные советы, которые важно учитывать при выполнении такой работы:

Приводить их нет смысла, так как для каждой модели они могут различаться.

2. Во время протяжки болтов пользуйтесь только исправным динамометрическим ключом. Не надейтесь на свой «глазомер» и «старый добрый» гаечный ключ.

3. При любом подозрении на низкое качество болта – производите замену. Здесь принцип «да, пойдет» может привести к множеству проблем в дальнейшем.

Перед тем, как закручивать болты, обязательно проверьте чистоту резьбы и ее состояние.

Учтите, что вторичное применение пружинных болтов запрещено – вы все равно не добьетесь нормальной протяжки.

Как следствие, через несколько сотен километров масло начнет выдавливать из-под прокладки.

4. Особое внимание уделите выбору прокладки – на ней должен быть указан допустимый момент усилия (превышать его не желательно).

При этом убедитесь, что цифры на изделии хотя бы приблизительно соответствуют рекомендации производителя.

5. При наличии «слепого» болта крепления внимательно заливайте масло. В противном случае его можно «переборщить» и болт просто не затянется до нужного момента.

При наличии сквозного отверстия резьбу желательно обработать специальным герметиком.

Помните, что протянуть головку блока цилиндров не сложно. Главное – четко соблюдать требования производителя и учитывать рекомендации в статье. Удачи на дорогах и конечно же без поломок.

Затянуть болт? В чем проблема: гаечный ключ и… вперед, затягивай себе до упора.

Так подумает человек, который плохо себе представляет какое значение имеет правильный порядок затяжки болтов головки блока цилиндров. И к каким неисправностям двигателя может привести нарушение порядка и технологии затяжки болтов ГБЦ. На самом деле — это очень щепитильный вопрос, поэтому давайте разбираться.

Для чего автомобилисту знать порядок затяжки головки блока цилиндров?Естественно, если у вас куча денежных знаков и даже вытряхивать пепельницу в салоне, вы едете на автосервис, то и незачем. Но для тех автолюбителей, которые хотят и могут производить ремонт автомобиля вообще, и в частности, эта информация лишней не будет.

Но для тех автолюбителей, которые хотят и могут производить ремонт автомобиля вообще, и в частности, эта информация лишней не будет.

Это важно! Прежде, чем мы поделимся с вами особенностями порядка затяжки ГБЦ, следует обратить ваше внимание на то, что у каждой модели двигателя существуют свои параметры затяжки болтов .

Не следует ни в коем случае, особенно при работе с ГБЦ современных авто, полагаться на свои знания и опыт, приобретенные при ремонте ГБЦ на других двигателях. Порядок затяжки и протяжка болтов головки блока цилиндров осуществляется в строгом соответствии с требованиями производителя к данному двигателю. Эти параметры вы без труда найдёте в мануале к ремонту и обслуживанию двигателя.

Знание порядка затяжки и подтяжки головки блока цилиндров вам понадобится не так часто. В случае, когда потребуется провести замену прокладки ГБЦ или при ремонте двигателя.

Какие общие особенности у технологии затяжки ГБЦНачнем с того, что по старой памяти эксплуатации отечественных моделей авто, многие автомобилисты переживают по поводу необходимости проведения профилактической протяжки болтов ГБЦ. Особенно после капитального ремонта двигателя или ремонта ГБЦ.

Особенно после капитального ремонта двигателя или ремонта ГБЦ.

Протяжка головки блока цилиндров в современных двигателях не требуется. Это связано с тем, что для крепления головки к применяются

самозатягивающиеся болты или так называемые «пружинные болты».

Их характеристика такова, что после первой затяжки они уже не нуждаются в протяжке в период эксплуатации. Более того, протяжка головки блока цилиндров в данном случае может только повредить качеству болтов.

Если раньше, протяжка ГБЦ являлась одним из обязательных пунктов ТО автомобиля, то сегодня этот пункт можно применять только к устаревшим моделям двигателей Москвичей, ГАЗ и ВАЗ.

Правила затяжки головки блока цилиндровПри наличии разных параметров и характеристик, общие правила затяжки болтов, в принципе применимы при работе со всеми типами двигателей.

- Обязательное использование параметров производителя по: порядку (схеме) затяжки болтов головки блока цилиндров и моменту силы затяжки.

- При затяжке ГБЦ использовать только исправный и проверенный динамометрический ключ, но никак не простой гаечный ключ. В этом деле глазомер и надежда на мышечную память не помощники.

- Обязательное требование – идеальное состояние болтов крепления ГБЦ: ни в коем случае не применять старые болты, не ставить перерезанные болты, проверять перед затяжкой состояние и чистоту резьбы. Повторное применение «пружинных» болтов уже не обеспечит необходимой силы затяжки, что в итоге приведет к протеканию масла из-под прокладки ГБЦ.

- Категорически запрещается проводить дотяжку или подтяжку ГБЦ с болтами типа TTY (этот тип болтов используется в основном на алюминиевых ГБЦ). Болты TTY затягиваются не с моментом силы затяжки, а по установленному градусу. Данная информация должна быть в инструкции производителя.

- При покупке прокладки для головки блока цилиндров у нее должна быть спецификация производителя, в которой указывается какой момент силы затяжки применим именно к данному типу прокладки.

Это нужно учесть, чтобы цифры по моменту затяжки двигателя и моменту затяжки прокладки не расходились кардинально.

Это нужно учесть, чтобы цифры по моменту затяжки двигателя и моменту затяжки прокладки не расходились кардинально. - Если отверстие для болта крепления ГБЦ «слепое», то заливая в него масло перед затяжкой головки, постарайтесь не перелить. Иначе болт не дойдёт до конца. Если же отверстие сквозное и выходит в систему охлаждения, то перед вкручиванием болта, смажьте резьбу пластичным герметиком.

Если вы всё же приняли решение произвести дотяжку (протяжку) болтов головки блока цилиндров, то примите во внимание, что она производится: у двигателя с чугунной ГБЦ – на «горячую», т.е. минимум 80 0 температура двигателя, у двигателя с алюминиевой ГБЦ на «холодную».

Головкой блока цилиндров (или сокращенно ГБЦ) называется одна из самых важных комплектующих всей системы двигателя вашего автомобиля. Сам по себе процесс ее затяжки довольно прост, так же как и промывка системы охлаждения двигателя . Для качественного выполнения работы потребуется только специальный набор инструментов и сами болты ГБЦ.

В каких случаях необходима затяжка головки цилиндров?

Необходимость периодически проводить затяжку ГБЦ свойственна только маркам машин, которые производились до 2010 года включительно. Все остальные модели современных авто имеют совершенно другую структуру двигателя, в результате чего этот этап работ не проводится. Однако тем, кто является владельцем того же ВАЗ-2106 или 2107, данная проблема в первую очередь актуальна во время прохождения ежегодного ТО автомобиля.

Для чего применяется протяжка болтов ГБЦ?

Если все болты блока цилиндров в порядке и не требуют замены, но момент намного ниже установленных производителем значений, необходимо провести протяжку болтов. Для этого вам понадобится следующий инструмент:

- Специальный динамометрический ключ с индикатором момента;

- Штангельциркуль или любая небольшая линейка.

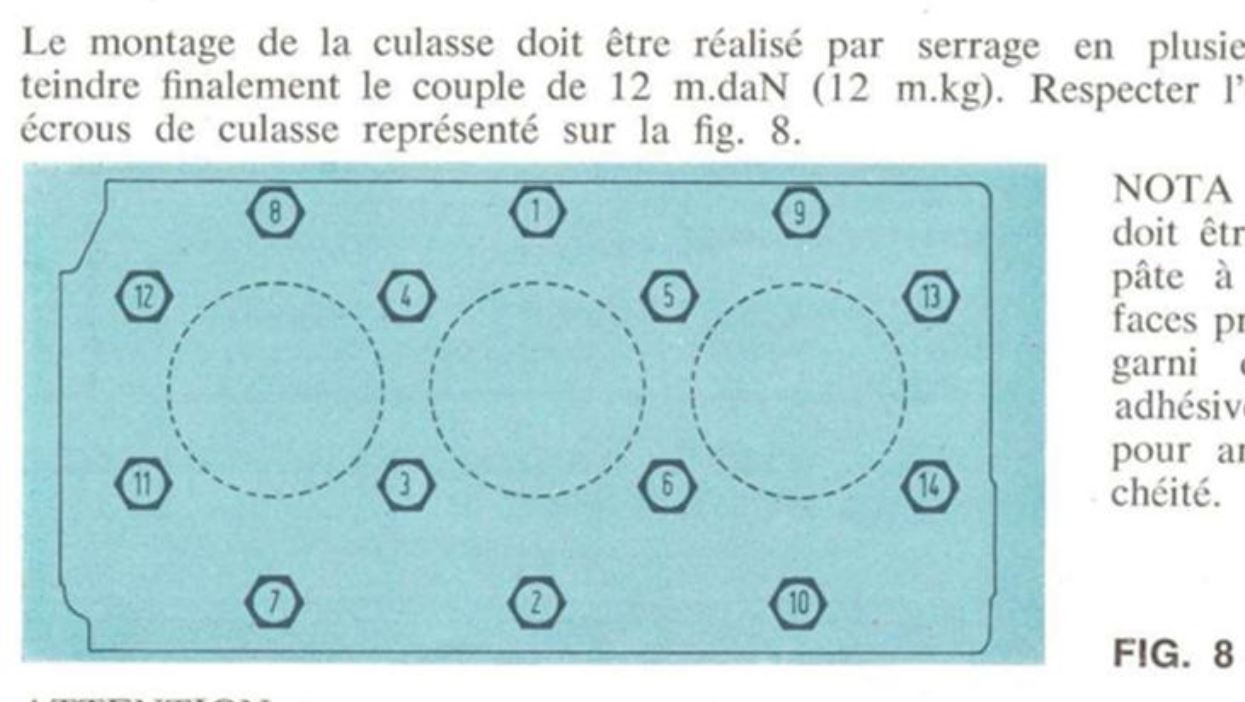

Протяжка болтов блока цилиндров проходит в 4 основных этапа:

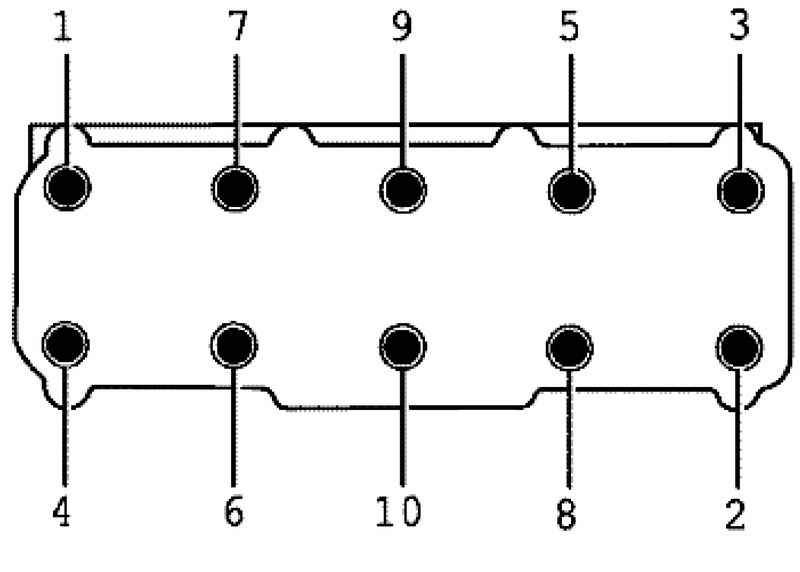

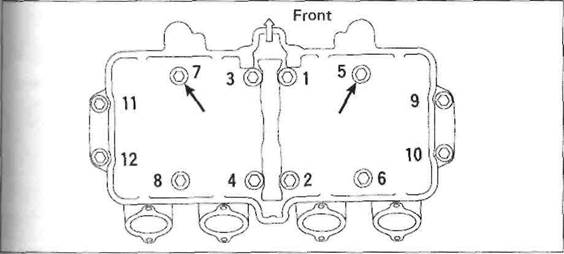

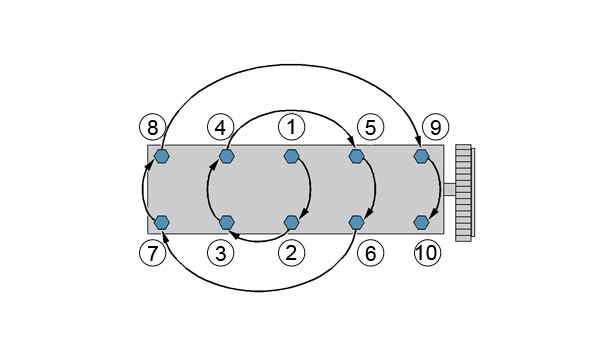

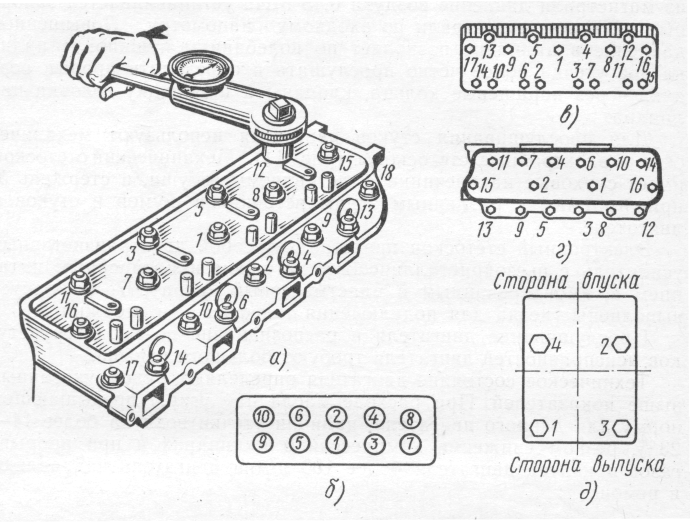

- Для начала, используя динамометрический ключ, нужно затянуть болты в указанном по рисунку, расположенном ниже, порядке до значения усилия 2,0 кг/см.

- Далее в том же порядке нужно пройти по второму кругу и дотянуть значение момент до показателя 8 кгс/м.

- По окончании работ нужно будет по 3-ему кругу довернуть болты до 90 градусов.

Важно: если у вас в машине установлен 16-ти клапанный силовой агрегат, то любые типы болтов на нем можно использовать повторно. Единственным ограничением являются болты, длина которых не доходит установленного нормой размера 95 мм.

Замена болтов ГБЦ и их затяжка – несложный процесс, который требует только использования специального инструмента и сноровки. Если вы выполняете данный тип работ первый раз, то обязательно следите за точностью момента и выставлением правильно угла затяжки.

Видео: затяжка головки блока цилиндров

Затяжка головки блока цилиндров необходима при сборке двигателя внутреннего сгорания, после того, как было произведено снятие ГБЦ. Если головка была затянута неправильно, может ухудшиться качество работы всего ДВС, поскольку головка входит в систему камеры сгорания. После того, как была произведена затяжка болтов ГБЦ, получается единая система с блоком цилиндров. При установке ГБЦ не следует забывать про уплотнительную прокладку, которая монтируется между головкой и самим блоком. Если протяжка ГБЦ сопровождалась ошибками, имеется большая вероятность повреждений уплотнительной прокладки, болтов ГБЦ, а также отверстий под них.

После того, как была произведена затяжка болтов ГБЦ, получается единая система с блоком цилиндров. При установке ГБЦ не следует забывать про уплотнительную прокладку, которая монтируется между головкой и самим блоком. Если протяжка ГБЦ сопровождалась ошибками, имеется большая вероятность повреждений уплотнительной прокладки, болтов ГБЦ, а также отверстий под них.

Иногда на месте уплотнительной прокладки возникают течи, помимо этого, если головка блока цилиндра была затянута не до конца, возможен прорыв газообразных смесей в систему охлаждения двигателя внутреннего сгорания. Также имеется вероятность проникновения охлаждающей жидкости в масло. В итоге свойства антифриза и масла теряются, что приводит к поломке двигателя внутреннего сгорания. По этой причине следует знать порядок протяжки ГБЦ при помощи динамометрического ключа, а также знать и уметь правильно рассчитывать силу в момент затяжки ГБЦ.

Как осуществляется затягивание ГБЦ в ДВС

Вне зависимости от того, какой двигатель внутреннего сгорания используется в транспортном средстве, дизельный или бензиновый, устройство головки блока цилиндра и порядок затяжки его одинаковый. В двигателе внутреннего сгорания монтирован механизм ГРМ, который состоит из клапанов и распределительных валов . Отличительной чертой головки блока цилиндра является тот факт, что в ней находится часть камеры сгорания. В корпусе ГБЦ монтированы специальные каналы, через которые проходит охладительная жидкость и моторное масло.

В двигателе внутреннего сгорания монтирован механизм ГРМ, который состоит из клапанов и распределительных валов . Отличительной чертой головки блока цилиндра является тот факт, что в ней находится часть камеры сгорания. В корпусе ГБЦ монтированы специальные каналы, через которые проходит охладительная жидкость и моторное масло.

Если был соблюден порядок протяжки ГБЦ, то обеспечивается полная герметизация камеры сгорания и всех её каналов. В итоге двигатель внутреннего сгорания работает на полную мощность, тем самым экономится бензин. Если же разборка ГБЦ была произведена с неправильным усилием затяжки, имеется риск возникновения трещин на самой головке. Объясняется это тем, что головка болта изготавливается из сплавов алюминия, сами же болты создаются из стали.

Учитывая тот факт, что ДВС во время функционирования сильно разогревается, его детали под воздействием высоких температур увеличиваются в размерах. Не стоит забывать, что сталь и алюминий будут расширяться в разной степени. По этой причине, если порядок разборки был нарушен, во время работы двигателя внутреннего сгорания создаётся неравномерное напряжение. Этим и объясняется необходимость уметь правильно протягивать ГБЦ.

По этой причине, если порядок разборки был нарушен, во время работы двигателя внутреннего сгорания создаётся неравномерное напряжение. Этим и объясняется необходимость уметь правильно протягивать ГБЦ.

Как заменить головку блока цилиндра правильно

Чтобы снять ГБЦ, необходим динамометрический ключ. Помимо этого, в наличии должны иметься специальные насади для инструмента и небольшое количества моторного масла. Перед тем, как снять головку блока цилиндра, настоятельно рекомендуется ознакомиться с инструкцией по ремонты и использования конкретного транспортного средства. Объясняется такая необходимость тем, что степень усилия затяжки на разных моторах имеет разные значения. Некоторые блоки цилиндра изготавливаются из алюминия, в некоторых двигатели внутреннего сгорания полностью сделаны из чугуна.

Степень усилия затяжки может отличаться даже на двигателях внутреннего сгорания от одного производителя. В мануле также содержится информация о порядке затяжки ГБЦ.

Перед тем, как протянуть головку блока цилиндра, следует помнить о последовательности каждого шага.

Главное при затяжке ГБЦ – это помнить о том, что процесс должен осуществляться равномерно. Есть несколько рекомендаций, которые помогут осуществить сборку ГБЦ без ошибок.

- В процессе установке и последующей затяжки нет никакой разницы, участвует в установке корпус или одна деталь.

- Перед тем, как поменять ГБЦ, необходимо обработать болты в районе резьбы маслом.

- Затем болты поочередно вставляются и закручиваются в отверстия.

- Затем при помощи динамометрического ключа, согласно схеме затяжки ГБЦ, элементы крепления протягиваются. Изначально они закручиваются с маленьким усилием, после этого они затягиваются ещё 1 раз.

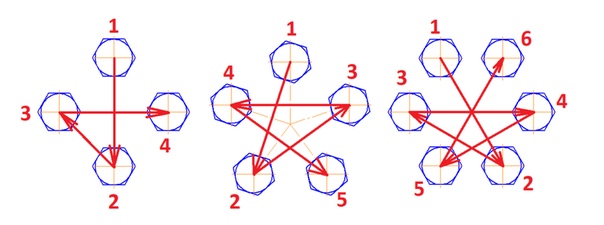

- Важным моментом является не только усилие, которые прилагается в момент затяжки. Большую роль играет и алгоритм установки. Во время затягивания болта крепления ГБЦ протяжка осуществляется, как правило от центра или креста на крест.

Такой алгоритм действия уменьшает риск нанести повреждения ГБЦ и уплотнительной прокладке.

Такой алгоритм действия уменьшает риск нанести повреждения ГБЦ и уплотнительной прокладке. - У некоторых ДВС затянутые болты после 500 – 1500 километров пробега необходимо ещё раз потянуть.

Объясняется это особенностями в конструкции мотора. В тех ситуациях, когда во время протяжки эксплуатировались пружинные болты, в дополнительном протягивании нет необходимости.

Наиболее распространённые ошибки

Ошибки и просчёты, которые будут описаны ниже, приводят к серьёзным повреждениям уплотнительной прокладки и других элементов мотора. Также после затяжки могут возникнут проблемы с мотором, которые в будущем могут привести к выходу из строя ДВС. Однако такое возможно в исключительных случаях.

- Болты были затянуты слишком сильно.

- Во время затяжки масло проникло в отверстия для элементов крепления.

- Не использовались насадки для динамометрического ключа.

- Ошибочно была выбрана неправильная длина болтов.

- Порядок протяжки болтов был нарушен.

Нередко отверстие для крепления цилиндров может быть загрязнено или быть в ржавчине. Не всегда получается избавиться от нежелательных загрязнений, которые в дальнейшем могут помешать протяжки ГБЦ с необходимым усилием. Именно для этого рекомендуется обрабатывать резьбу маслом, однако не следует допускать проникновения масла в само отверстие. Этот процесс может привести к разрушению колодца после того, как болт будет вкручен. Из-за этого весь блок цилиндров придётся отдать в ремонт или даже заменить.

Принести дополнительные проблемы может попытка протянуть головку блока цилиндра без использования динамометрического ключа. Объясняется это тем, что без этого инструмента правильно рассчитать момент затяжки довольно трудно. Последствия бывают различные, но в большинстве случаев болты ГБЦ ломаются, в итоге приходится ещё раз снимать ГБЦ, чтобы удалить обломки и восстановить работу блока цилиндров.

Болты для протяжки ГБЦ, как правило, с головкой под шестигранник. Значительно реже они имеют головку квадратной формы. Если уплотнительная насадка износилась, при затяжке болтов она может провернуться. Тем самым грани болта будут «слизаны». В вышеописанной ситуации снимая болты обратно следует быть особенно аккуратным. Данный процесс может быть сильно осложнен «слизыванием». В мануале по ремонту ДВС говорится о том, что разрешается повторно эксплуатировать болты. Но практика показала обратное. Настоятельно рекомендуется менять элементы крепления при каждом снятии головки блока цилиндров.

Значительно реже они имеют головку квадратной формы. Если уплотнительная насадка износилась, при затяжке болтов она может провернуться. Тем самым грани болта будут «слизаны». В вышеописанной ситуации снимая болты обратно следует быть особенно аккуратным. Данный процесс может быть сильно осложнен «слизыванием». В мануале по ремонту ДВС говорится о том, что разрешается повторно эксплуатировать болты. Но практика показала обратное. Настоятельно рекомендуется менять элементы крепления при каждом снятии головки блока цилиндров.

Объясняется это тем, что после затяжки элементов крепления, они несколько вытягиваются и увеличиваются в длине. По этой причине необходимо проверить допустимую длину болта, информацию можно найти в мануале по эксплуатации ТС. Если норма была превышена, болт будет упираться в дно отверстия, тем самым произойдёт поломка либо самого элемента крепления, либо блока цилиндров.

Если рекомендуемый порядок затяжки элементов крепления не был соблюден, в системе создается перенапряжение, к которым не приспособлена алюминиевая головка блока цилиндров.

Тем самым нарушается герметичность системы сгорания и ДВС теряет свою мощность, также увеличивается расход горючего. В той ситуации, когда повреждения касаются системы охлаждения или смазки, в камеру сгорания в ДВС может попасть рабочая жидкость, а это может привести к поломке мотора.

Не стоит исключать вероятность попадания масло в систему охлаждения или обратную ситуацию. Данная неисправность требует немедленного внимания, поскольку может привести к перегреву двигателя внутреннего сгорания, что ускорит износ запчастей и приведёт к заклиниванию мотора.

Соблюдать алгоритм протяжки ГБЦ следует для того, чтобы защитить блок цилиндров от мокроты, которая объясняется утечкой моторного масла.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Ремонт головки блока цилиндров (ГБЦ) — важный процесс, который определяет работу двигателя и автомобиля. А затяжка ГБЦ – это один из ключевых моментов общего ремонта узла. От качественной и правильной затяжки головки блока цилиндров зависит надежная, правильная и экономная работа мотора.

От качественной и правильной затяжки головки блока цилиндров зависит надежная, правильная и экономная работа мотора.

На что влияет затяжка головки блока цилиндров

Подобную работу (затяжку) делают, когда проводят обратный процесс по сборке мотора автомобиля. И то, насколько правильно, надежно и крепко затянуты болты головки блока цилиндров, может сильно повлиять на работу камеры сгорания, газораспределительного механизма и мотора в целом.

В случае, если головка блока цилиндров затянута неправильно, или не в той последовательности, или слабо, это может повлечь за собой пробитие прокладки, которая устанавливается между ГБЦ и блоком цилиндров. После повреждения прокладки последствия трудно предсказать правильно. Чаще всего после такого вода из системы охлаждения попадает в моторное масло. Получается эмульсия, которая намного хуже моторного масла смазывает детали двигателя, а потому мотор может быстро «заклинить».

Кроме попадания воды в моторное масло, может резко снизится мощность двигателя, резко возрасти звук мотора, и т. д. В любом случае – ничего хорошего после неправильной затяжки головки блока цилиндров не будет.

д. В любом случае – ничего хорошего после неправильной затяжки головки блока цилиндров не будет.

Чтобы с достаточным усилием затянуть болты головки блока цилиндров, обязательно пользуйтесь специальным инструментом, в данном случае это динамометрический ключ. У него есть специальная шкала, которая позволит определить усилие, с которым нужно делать затяжку болтов ГБЦ. Для каждого мотора существуют свои параметры затяжки, их узнаете из руководства по ремонту мотора данной машины.

Далее мы постараемся подробно объяснить и продемонстрировать на фото ключевые моменты, как правильно и надежно затянуть болты головки блока цилиндров, чтобы обеспечить надолго надежную и правильную работу двигателя автомобиля.

Инструкция по затяжке болтов ГБЦ

Как уже упоминалось выше, для затяжки головки блока цилиндров пользуемся исключительно динамометрическим ключом. Рожковым или накидным ключами невозможно затянуть ГБЦ с нужным усилием, даже если воспользоваться дополнительными инструментами, ломиком или трубой.

Находящийся возле ручки динамометр показывает, какое усилие было применено при затяжке, а это требование должно быть выполнено точно. Допускается небольшое отклонение от требований, порядка 0,5 кг/м.

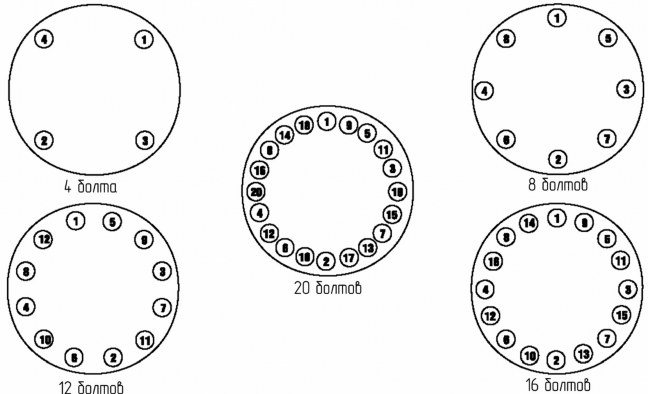

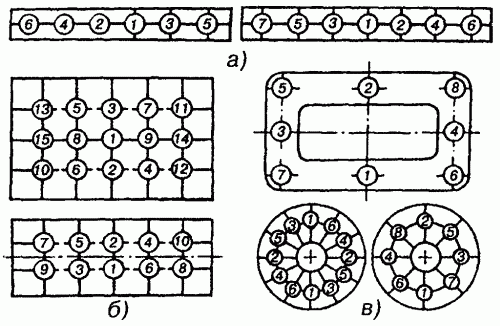

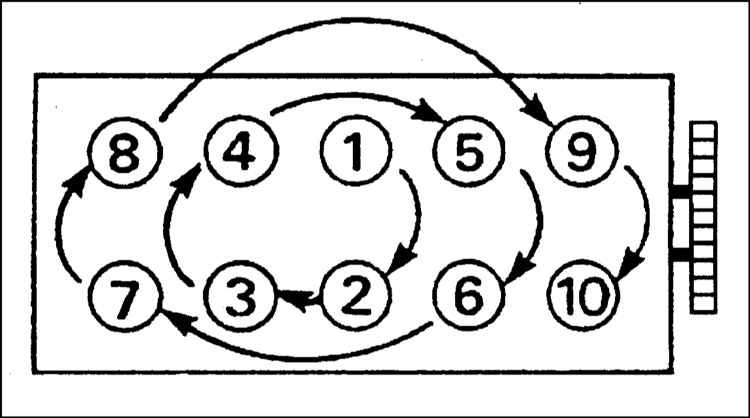

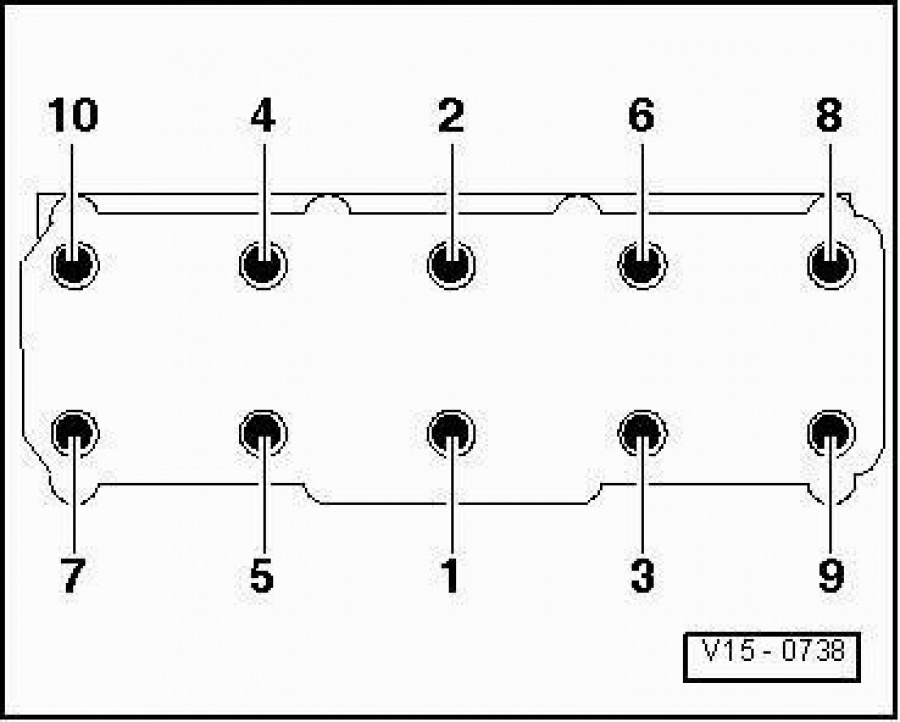

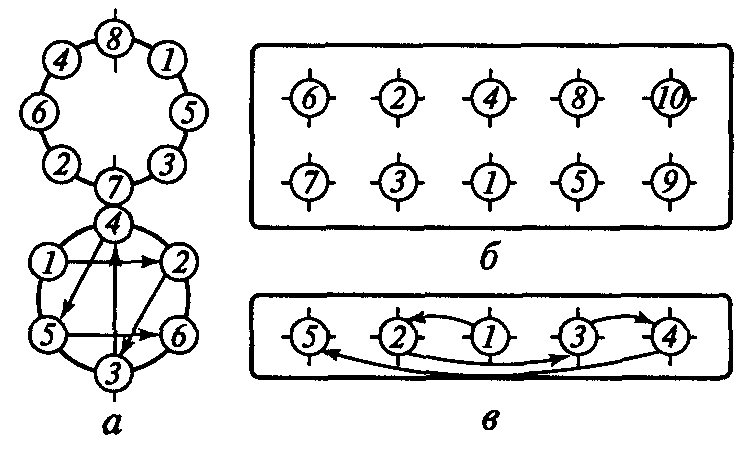

После того как взяли динамометрический ключ, запомните второе требование – порядок затяжки болтов (гаек) головки блока цилиндров. Порядок представляет собой определенную схему, которую нужно неукоснительно выполнять.

Первыми затягиваются центральные гайки (болты), а потом постепенно переходим к краю ГБЦ.

Существует несколько схем затяжки головки, и все они правильные. Главное — соблюдать «железное» правило: затягивать болты (гайки) парами от центра к краям. И не старайтесь сразу затягивать полностью, так можно перекосить головку. Затяжку проводите в три этапа: сначала болты (гайки) слегка подтяните, потом сильно подтяните, а затем окончательно сильно затяните. Для первой затяжки динамометр ключа выставите в положение 3 кг/м, дальше-больше. Промежуточная затяжка должна быть «озвучена» характерным потрескиванием. Этот звук означает, что гайка (болт) дотянут правильно. Опытные слесари рекомендуют делать затяжку болтов (гаек по диагонали).

Этот звук означает, что гайка (болт) дотянут правильно. Опытные слесари рекомендуют делать затяжку болтов (гаек по диагонали).

После этого окончательно затяните ГБЦ, и мотор можно эксплуатировать. Динамометрический ключ выставляется в максимальное положение, которого требует руководство по ремонту данного автомобиля.

Важно! После щелчков, при окончательной затяжке, тянуть болты (гайки) дальше нельзя! Это приведёт к срыву резьбы.

После затяжки головки блока цилиндров дайте ей «отстояться». Чтобы не терять зря время, можно пока прикрутить коллектора, и другое снятое при разборке оборудование, натянуть цепь и т.д. Подождав 30-40 минут, сделайте контрольную затяжку.

Дело в том, что прокладка, которая ставится между головкой блока цилиндров и самим блоком двигателя, имеет свойство «усаживаться», т. е заполнять неровности и канавки, которые есть на поверхностях ГБЦ и блока, хотя невооруженным глазом они не заметны. Если контрольную затяжку проигнорировать, то в скором будущем прокладку «продавит», и ремонт двигателя придется повторить.

что такое момент затяжки болтов крепления ГБЦ, схема и последовательность

Ремонт ГБЦ нельзя назвать простой процедурой, для которой необходимы определенные навыки и некоторый опыт. Для ремонта нужны специальные инструменты. Как правило, во время этих работ меняется прокладка и регулируется момент затяжки ГБЦ: ВАЗ 2109 в нашем случае. Чтобы регулировка была выполнена правильно, нужно неукоснительно следовать инструкции. При грамотном подходе, вы благополучно проведете регулировку, добившись желаемого результата.

Основная масса сегодняшних авто не нуждаются в подтяжке болтов головки, но на ВАЗ 2109, она требуется хотя бы для прохождения ТО.

Если начала скапливаться влага в тех местах, где соприкасается блок с цилиндрами, то это верный признак того, что требуется неотложная подтяжка болтов. Влага в вышеупомянутых местах это признак утечки смазки. Основные причины затяжки болтов это:

Закручиваем болты правильно

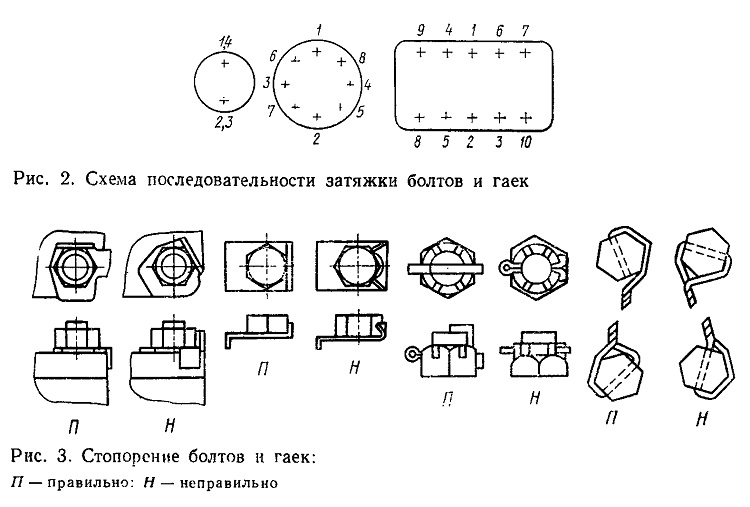

Любое резьбовое соединение рассчитано на определённый момент затяжки. Он регламентирован отраслевыми стандартами качества, например, «ОСТ 37.001.050–73 Затяжка резьбовых соединений. Нормы затяжки» и руководящими документами заводов-изготовителей транспортных средств. Иностранные производители используют другие стандарты, но в основном они сходны с отечественными. Приведённая ниже информация будет излагаться, опираясь на российские стандарты.

Он регламентирован отраслевыми стандартами качества, например, «ОСТ 37.001.050–73 Затяжка резьбовых соединений. Нормы затяжки» и руководящими документами заводов-изготовителей транспортных средств. Иностранные производители используют другие стандарты, но в основном они сходны с отечественными. Приведённая ниже информация будет излагаться, опираясь на российские стандарты.

До какой степени можно затягивать резьбовые соединения

Почему важно выдерживать правильный момент затяжки? Только грамотное затягивание обеспечит надёжную фиксацию детали, с одной стороны, и предотвратит повреждение резьбы и/или самой детали — с другой стороны.

Рассмотрим, что произойдёт при превышении момента затяжки на примере болта с гайкой:

- Немедленная деформация резьбы. Из-за слишком большого прилагаемого усилия происходит деформация и срыв резьбы на детали. Болт или гайка не подлежит дальнейшей эксплуатации, кроме того, возникнут определённые сложности при попытке открутить гайку для замены.

Скорее всего, придётся воспользоваться дрелью или пилой по металлу, чтобы срезать гайку.

Скорее всего, придётся воспользоваться дрелью или пилой по металлу, чтобы срезать гайку. - Повреждение металла, скрытое от глаз. Может показаться, что гайка затянута правильно, однако из-за превышения предела текучести в болте или гайке происходят необратимые изменения: деформация, нарушения кристаллической решётки металла. Такой случай особенно опасен, так незаметен сразу, но через какое-то время трещина болта может привести к печальным последствиям.

Затяжка болтов головки блока цилиндров динамометрическим ключом

Пределом текучести называют механическую характеристику материала, характеризующую напряжение, при котором деформации продолжают расти без увеличения нагрузки. Обозначение σт.

Единица измерения — Паскаль [Па] либо кратные [МПа].

Это важный параметр, с помощью которого рассчитываются допустимые напряжения для пластичных материалов.

После прохождения предела текучести в металле образца начинают происходить необратимые изменения, перестраивается кристаллическая решётка металла, появляются значительные пластические деформации.

Wikipedia

Если же, напротив, недотянуть гайку с соответствующим моментом, через некоторое время она просто открутиться, что также может привести к нежелательным последствиям. Поэтому настоятельно рекомендуется затягивать резьбовые соединения не «со всей силы», не от руки, а с умом, используя специальное оборудование.

Это интересно: Размер колеса автомобиля

Момент затяжки и порядок затяжки болтов ГБЦ

Разным моделям двигателей требуются различные усилия для затяжки головки блока. Имеются различия и в порядке затягивания болтов крепления. Все эти сведения указаны в паспорте двигателя. Ещё раз подчеркнём важность правильного выполнения затяжки и соблюдения величины её момента.

Порядок затяжки болтов крепления ГБЦ

Начинается затяжка крепления ГБЦ всегда со средних болтов. Это правило нужно соблюдать потому, что необходимо обеспечить наиболее плотное прилегание сопрягающих поверхностей. Каждая ГБЦ клапанного двигателя должна быть установлена без перекосов и ненужного напряжения металла. Затяжка резьбовых соединений обязательно делается в несколько заходов. Важно соблюдать постоянство усилия для каждого болта в каждом заходе.

Затяжка резьбовых соединений обязательно делается в несколько заходов. Важно соблюдать постоянство усилия для каждого болта в каждом заходе.

Предельные крутящие моменты для болтов

Закручиваем болты правильно

Любое резьбовое соединение рассчитано на определённый момент затяжки. Он регламентирован отраслевыми стандартами качества, например, «ОСТ 37.001.050–73 Затяжка резьбовых соединений. Нормы затяжки» и руководящими документами заводов-изготовителей транспортных средств. Иностранные производители используют другие стандарты, но в основном они сходны с отечественными. Приведённая ниже информация будет излагаться, опираясь на российские стандарты.

До какой степени можно затягивать резьбовые соединения

Почему важно выдерживать правильный момент затяжки? Только грамотное затягивание обеспечит надёжную фиксацию детали, с одной стороны, и предотвратит повреждение резьбы и/или самой детали — с другой стороны.

Рассмотрим, что произойдёт при превышении момента затяжки на примере болта с гайкой:

- Немедленная деформация резьбы.

Из-за слишком большого прилагаемого усилия происходит деформация и срыв резьбы на детали. Болт или гайка не подлежит дальнейшей эксплуатации, кроме того, возникнут определённые сложности при попытке открутить гайку для замены. Скорее всего, придётся воспользоваться дрелью или пилой по металлу, чтобы срезать гайку.

Из-за слишком большого прилагаемого усилия происходит деформация и срыв резьбы на детали. Болт или гайка не подлежит дальнейшей эксплуатации, кроме того, возникнут определённые сложности при попытке открутить гайку для замены. Скорее всего, придётся воспользоваться дрелью или пилой по металлу, чтобы срезать гайку. - Повреждение металла, скрытое от глаз. Может показаться, что гайка затянута правильно, однако из-за превышения предела текучести в болте или гайке происходят необратимые изменения: деформация, нарушения кристаллической решётки металла. Такой случай особенно опасен, так незаметен сразу, но через какое-то время трещина болта может привести к печальным последствиям.

Затяжка болтов головки блока цилиндров динамометрическим ключом

Пределом текучести называют механическую характеристику материала, характеризующую напряжение, при котором деформации продолжают расти без увеличения нагрузки. Обозначение σт.

Единица измерения — Паскаль либо кратные .

Это важный параметр, с помощью которого рассчитываются допустимые напряжения для пластичных материалов.

После прохождения предела текучести в металле образца начинают происходить необратимые изменения, перестраивается кристаллическая решётка металла, появляются значительные пластические деформации.

Если же, напротив, недотянуть гайку с соответствующим моментом, через некоторое время она просто открутиться, что также может привести к нежелательным последствиям. Поэтому настоятельно рекомендуется затягивать резьбовые соединения не «со всей силы», не от руки, а с умом, используя специальное оборудование.

В каких случаях необходима затяжка головки цилиндров

Конструкция движков постоянно совершенствуется, срок службы увеличивается, а объем работ по обслуживанию силовых агрегатов уменьшается. Моторы, выпущенные после 2010 года, уже не нуждаются в периодической протяжке болтов крепления головки. Для более ранних моторов проводить такую операцию рекомендуют при каждом очередном ТО. При длительной эксплуатации машины иногда появляются следы протечек моторного масла или охлаждающей жидкости. В таком случае необходимо немедленно подтянуть крепеж ГБЦ, иначе может потребоваться серьезный ремонт мотора. Причинами появления протечек может быть перегрев силового агрегата и несоблюдение порядка затягивания болтов.

При длительной эксплуатации машины иногда появляются следы протечек моторного масла или охлаждающей жидкости. В таком случае необходимо немедленно подтянуть крепеж ГБЦ, иначе может потребоваться серьезный ремонт мотора. Причинами появления протечек может быть перегрев силового агрегата и несоблюдение порядка затягивания болтов.

Когда усилие затягивания крепежных винтов движка ниже рекомендованных, может произойти прогорание прокладки, которое повлечет за собой демонтаж головки с последующей заменой поврежденной детали. Отмечены случаи, когда ремонтники не соблюдают порядок и момент затяжки ГБЦ, поэтому водители со стажем проводят проверку состояния болтов при пробеге 1 тыс. км после ремонта мотора.

Момент затяжки болтов (усилие)

Момент затяжки болтов для каждого автомобиля разный (в виду конструктивных особенностей). Для конкретного автомобиля есть своя таблица моментов затяжки креплений. В следующем разделе рассмотрим усилия крепежа ГБЦ на примере «вазовской» головки.

Порядок затяжки резьбовых соединений

Процедура затяжки болтов осуществляется в полном соответствии с требованиями производителя к определённому виду двигателя. Вся информация содержится в технической документации к автомобилю.

Правильный порядок затяжки болтов головки блока цилиндров

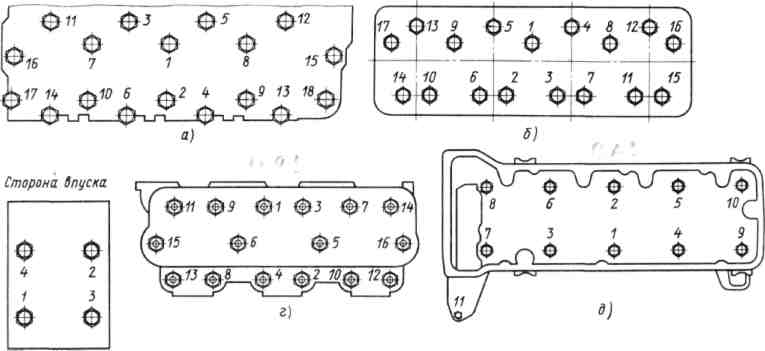

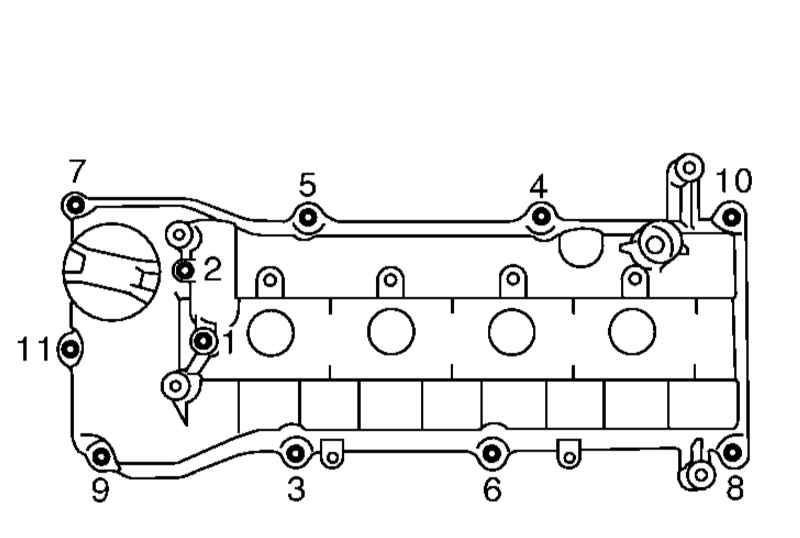

В случае с автомобилем ВАЗ 2107, к примеру, затяжка креплений ГБЦ осуществляется в два этапа:

- Предварительным моментом 33,3–41,16 Н·м (3,4–4,2 кгс·м) болты 1–10;

- Окончательным моментом 95,94–118,38 Н·м (9,79–12,08 кгс·м) болты 1–10 и моментом 30,67–39,1 Н*м (3,13–3,99 кгс*м) болт 11.

Регулировка момента затяжки болтов

Для того чтобы выполнить все правильно и избежать ошибок нужно строго придерживаться определенных правил и соблюдать порядок выполнения.

Подтяжку нужно проводить только специальным динамометрическим ключом, который позволяет осуществлять контроль за моментом подтяжки.

Динамометрический ключ

Сначала, при помощи динамометрического ключа, ставим держатель в нулевое положение. Это означает, что данные устройства, равны моменту исходной позиции. Затем, нужно посмотреть на показатель прибора при старте крепежа. Вращая держатель, следим за показателями. Если момент не изменился, то это означает, что крепеж может поддаваться растяжению и это нормально, так и должно быть. Если момент быстро возрос, необходимо достичь движения болта. Этот говорит о малом растяжении держателя. Значит, нужна стабилизация.

Это означает, что данные устройства, равны моменту исходной позиции. Затем, нужно посмотреть на показатель прибора при старте крепежа. Вращая держатель, следим за показателями. Если момент не изменился, то это означает, что крепеж может поддаваться растяжению и это нормально, так и должно быть. Если момент быстро возрос, необходимо достичь движения болта. Этот говорит о малом растяжении держателя. Значит, нужна стабилизация.

Во время работы автомобиля, болты, которыми закреплена головка блока цилиндров, все время испытывают различные воздействия. Постоянно происходит их нагрев и остывание, что со временем приводит к разрушению структуры крепежей.

Для всех силовых агрегатов имеются конкретные правила, которых необходимо придерживаться при работе:

- Строго следуйте тем данным, которые указаны в практическом руководстве к ВАЗ 2109.

- Регулировка проводится только динамометрическим ключом. Применение иного приспособления не позволит выполнить правильно эту работу.

- Используйте, лишь исправные болты.

Комплект болтов для замены

- Начиная работать, обязательно проверьте, в каком состоянии находятся держатели.

- Строго придерживайтесь показателей момента затяжки, рекомендованных изготовителем.

Наиважнейшие данные касающиеся регулировки, есть в аннотации к каждому конкретному авто. Вследствие этого, надо внимательно изучить и придерживаться того, что в нем написано. Во время эксплуатации транспортного средства, нужно строго соблюдать все требования производителя и систематически диагностировать авто. Правильная и отлаженная работа силового агрегата ВАЗ 2109, предотвращает надобность в регулировании держателей головки блоков цилиндров.

Так как, головка блока цилиндров ВАЗ 2109 непростой узел, то необходимо проводить ремонтные работы лишь при абсолютной уверенности в своих действиях. Строго соблюдая порядок выполнения работ. В случае обнаружения отклонения в работе мотора, немедленно проведите его диагностику. Это позволит избежать более дорогостоящих ремонтных работ.

Это позволит избежать более дорогостоящих ремонтных работ.

Необходимые инструменты

- динамометрический ключ;

- штангенциркуль или линейка.

Схема затяжки

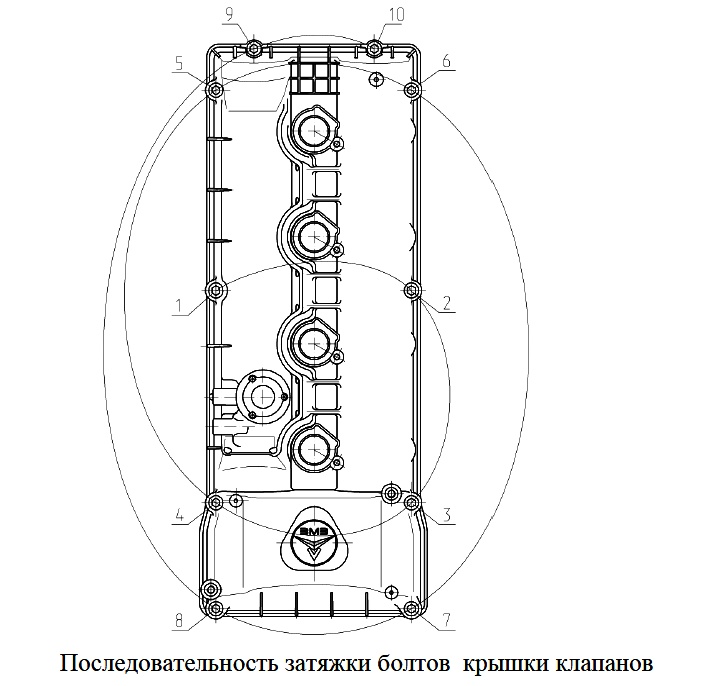

Схема затяжки ГБЦ такая же, как и на традиционных моделях и начинать нужно с центра. Проходит в четыре приёма.

Схема по которой должна проходить протяжка ВАЗ 2109

- затяжка моментом 2,0 кгс/м

- затяжка моментом 7,5 — 8,5 кгс/м

- доворачиваем на 90 градусов.

- повторно доворачиваем на 90 градусов.

Чтобы было понятней опишем подробней этой процесс:

- С помощью динамометрического ключа затягиваем болты в указанной на рисунке последовательности до 2,0 кг/см.

- Потом проходимся по второму кругу и дотягиваем до 8 кгс*м.

- Далее докручиваем на 90 градусов.

- Проходим по второму кругу, докручивая еще на 90 градусов.

Правильная подтяжка

Внимание! На 16-ти кл силовых агрегатах болты можно использовать повторно, но если их длина не более 95 миллиметров.

В ином случае он меняется. Длина меряется вместе с шайбой. Не пытайтесь заменить динамометрический ключ иным приспособлением иначе, последствия могут быть непредсказуемыми.

На своем автомобиле вы выполняете работы с ГБЦ

Опрос

- Самостоятельно

- Помогает знакомый

- Только на СТО

Загрузка …

Стандартные моменты затяжки болтов головки блока цилиндров

Чтобы знать наверняка, с каким усилием затягивать конкретное резьбовое соединение, можно использовать следующие данные.

Это интересно: Разные варианты тюнинга: что регистрировать, а что – нет?

Таблица: моменты затяжки соединений в зависимости от диаметра резьбы

| Номинальный диаметр резьбы | Размер «под ключ» головки, болта (гайки), мм | Шаг резьбы, мм | Классы прочности по ГОСТ 1759–70 | ||||

| Болт | |||||||

| 5.8 | 6.8 | 8.8 | 10.9 | 12. 9 9 | |||

| Гайка | |||||||

| 4;5;6 | 5;6 | 6;8 | 8;10 | 10;12 | |||

| 6 | 10 | 1 | 0,5 | 0,8 | 1,0 | 1,25 | 1,6 |

| 8 | 12 — 14 | 1,25 | 1,6 | 1,8 | 2,5 | 3,6 | 4,0 |

| 10 | 14 — 17 | 1,25 | 3,2 | 3,6 | 5,6 | 7,0 | 9,0 |

| 12 | 17 — 19 | 1,25 | 5,6 | 6,2 | 10,0 | 12,5 | 16,0 |

| 14 | 19 — 22 | 1.5 | 8,0 | 10,0 | 16,0 | 20,0 | 25,0 |

| 16 | 22 — 24 | 1,5 | 11,0 | 14,0 | 22,0 | 32,0 | 36,0 |

| 18 | 24 — 27 | 1,5 | 16,0 | 20,0 | 32,0 | 44,0 | 50,0 |

| 20 | 27 — 30 | 1,5 | 22,0 | 28,0 | 50,0 | 62,0 | 70,0 |

| 22 | 30 — 32 | 1,5 | 28,0 | 36,0 | 62,0 | 80,0 | 90,0 |

| 24 | 32 — 36 | 1,5 | 36,0 | 44,0 | 80,0 | 100,0 | — |

Виды ключей для правильной затяжки резьбовых соединений

Затяжка резьбового соединения должна делаться с таким усилием, чтобы исключить:

- неплотное прилегание сопрягаемых поверхностей скрепляющихся деталей;

- срыв ниток резьбы;

- механическое разрушение тела болта;

- проворачивание граней у гайки или головки болта;

- разрушение гравёрных шайб.

Любой материал, из которого сделан блок (головка цилиндров, крепёжные болты), имеет свой предел прочности. Именно наименьший предел прочности самого слабого звена в узле крепления определяет наибольшее усилие затяжки. Самое слабое звено в креплении головки блока цилиндров — болты (шпильки) и резьба в отверстиях блока. Их слабость определяется не столько прочностью материала их изготовления, сколько несопоставимыми размерами (диаметром) с габаритами, массой блока и головки цилиндров. Понятно, что для разрушения солидного чугунного блока или массивной дюралевой головки нужно приложить гораздо больше усилий, чем для разрыва тонкого болта, сделанного из высокопрочной легированной стали.

Какое усилие нужно прикладывать

Пороговое или предельное значение прочности ответственных деталей обычно даётся в паспортных данных двигателя. Там же приводятся значения максимальных усилий затяжки болтов крепления ГБЦ. Для выполнения затяжки с требуемым усилием служат специальные динамометрические ключи.

По способу регулирования и индикации динамометрические ключи делятся на следующие категории:

- Нерегулируемые с постоянным моментом затяжки. Они применяются для затяжки ГБЦ на конвейерах при сборке двигателей. Их достоинства — высокая надёжность.

- Регулируемые на предельный момент затяжки. Это так называемые трещотки с возможностью установки определённого момента затяжки. При достижении этого усилия трещотка срабатывает, и дальнейшее закручивание становится невозможным. Трещоточная насадка часто оснащается реверсом. В этом случае ей можно не только закручивать болты и гайки, но и откручивать их. Трещоткой комплектуются многие наборы головок.

- Со шкалой и стрелкой. Таким ключом можно вести затяжку резьбовых соединений с разными усилиями. Главные условия: нужно много свободного места и возможность удобного наблюдения за шкалой. Входит в набор инструментов слесарей-мотористов.

- Цифровая индикация в компактном приборе, измеряющем приложенное усилие.

Очень точный, надёжный, удобный в работе инструмент. С его помощью можно затягивать болты крепления головки блока с точностью до сотых долей Нм непосредственно на двигателе автомобиля.

Очень точный, надёжный, удобный в работе инструмент. С его помощью можно затягивать болты крепления головки блока с точностью до сотых долей Нм непосредственно на двигателе автомобиля. - Комбинация выставляемого усилия затяжки с контролем по цифровой или стрелочной индикации. Такие ключи защищают резьбу от прикладывания чрезмерного усилия затяжки, одновременно позволяя контролировать величину момента с помощью прибора индикации.

Фотогалерея: виды динамометрических ключей

Нерегулируемые динамометрические ключи используются на производстве Регулируемые трещоточные динамометрические ключи часто входят в состав профессиональных наборов для затяжки ГБЦ Стрелочные динамометрические ключи имеют шкалу и стрелку Циферблатные динамометрические ключи надёжны и удобны в работе Комбинированные динамометрические ключи позволяют контролировать усилие затяжки и не превышать его

Общие правила затяжки креплений головки блока

У головок разных моделей двигателей параметры порядка и момента затяжки ГБЦ сильно отличаются друг от друга. Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

Но есть общий набор универсальных правил, которые подойдут ко всем типам моторов:

- Затяжка головки блока ведётся согласно схеме, разработанной производителем двигателя.

- Момент затяжки болтов крепления или гаек также определён производителем и отражён в инструкции по эксплуатации этого легкового автомобиля.

- Затяжка ведётся исправным и калиброванным динамометрическим ключом.

- Болты крепления или шпильки с гайками используются в идеальном состоянии без повреждения резьбы и тела болта или шпильки. Резьба должна быть чистой, без зазубрин и заусенцев.

- Свою специфику имеют болты для затяжки головки блока типа TTY. У них указывается не момент силы, а установочный градус. Нужные сведения содержатся в инструкции по эксплуатации силового агрегата.

- В глухих отверстиях в блоке под болты ничего не должно находиться. Маслом следует поливать резьбу болта, а заливать смазку в «слепое» гнездо не рекомендуется.

- Перед использованием болтов следует произвести контрольную проверку их состояния.

Если при воздействии на болт моментом в 20 кГм момент текучести не достигается — его нужно менять. Причина — повышенная прочность. Если наблюдается, что момент затяжки начал уменьшаться при нагрузке — это сигнал о начале разрушения болта. Его обязательно нужно менять.

Если при воздействии на болт моментом в 20 кГм момент текучести не достигается — его нужно менять. Причина — повышенная прочность. Если наблюдается, что момент затяжки начал уменьшаться при нагрузке — это сигнал о начале разрушения болта. Его обязательно нужно менять. - Прокладку головки блока для замены нужно покупать только оригинальную, потому что она не даёт усадки.

Как сделать динамометрический ключ своими руками

Чтобы самостоятельно смастерить необходимый всем механикам инструмент, нужно знать его устройство. В принципе, конструкция динамометрического ключа проста. Это накидной ключ или четырёхгранник под головку с воротком, в который встроен динамометр.

Динамометрический ключ несложно сделать своими руками

Для работы вам понадобятся:

- вороток;

- ручной динамометр с пределом взвешивания 35–40 кг;

- удлинитель;

- таблица предельных усилий для затяжки крепления ГБЦ.

Усилие затяжки в таблице приводится в Нм (Ньютон-метрах), а динамометр измеряет вес в кг.

Поэтому сначала нужно разобраться с числами.

Длина воротка постоянна. Её легко измерить. Если в таблице предельное усилие равно 30 Нм, а длина воротка равна 0,3 м, то усилие, показываемое динамометром, должно равняться 30 : 0,3 = 100 Н.

Один кг равняется 10 ньютон. Следовательно, прибор должен фиксировать усилие, равное 10 кг.

Чтобы сделать усилие меньше, нужно длину воротка увеличить. Для этого воспользоваться удлинителем. А дальше всё просто. На конце удлинителя сверлим дырку для верхнего крючка безмена. За нижний конец весов тянем до достижения нужного усилия.

Регулировка момента затяжки болтов

Для того чтобы выполнить все правильно и избежать ошибок нужно строго придерживаться определенных правил и соблюдать порядок выполнения.

Подтяжку нужно проводить только специальным динамометрическим ключом, который позволяет осуществлять контроль за моментом подтяжки.

Динамометрический ключ

Сначала, при помощи динамометрического ключа, ставим держатель в нулевое положение. Это означает, что данные устройства, равны моменту исходной позиции. Затем, нужно посмотреть на показатель прибора при старте крепежа. Вращая держатель, следим за показателями. Если момент не изменился, то это означает, что крепеж может поддаваться растяжению и это нормально, так и должно быть. Если момент быстро возрос, необходимо достичь движения болта. Этот говорит о малом растяжении держателя. Значит, нужна стабилизация.

Это означает, что данные устройства, равны моменту исходной позиции. Затем, нужно посмотреть на показатель прибора при старте крепежа. Вращая держатель, следим за показателями. Если момент не изменился, то это означает, что крепеж может поддаваться растяжению и это нормально, так и должно быть. Если момент быстро возрос, необходимо достичь движения болта. Этот говорит о малом растяжении держателя. Значит, нужна стабилизация.

Во время работы автомобиля, болты, которыми закреплена головка блока цилиндров, все время испытывают различные воздействия. Постоянно происходит их нагрев и остывание, что со временем приводит к разрушению структуры крепежей.

Для всех силовых агрегатов имеются конкретные правила, которых необходимо придерживаться при работе:

- Строго следуйте тем данным, которые указаны в практическом руководстве к ВАЗ 2109.

- Регулировка проводится только динамометрическим ключом. Применение иного приспособления не позволит выполнить правильно эту работу.

- Используйте, лишь исправные болты.

Комплект болтов для замены

- Начиная работать, обязательно проверьте, в каком состоянии находятся держатели.

- Строго придерживайтесь показателей момента затяжки, рекомендованных изготовителем.

Наиважнейшие данные касающиеся регулировки, есть в аннотации к каждому конкретному авто. Вследствие этого, надо внимательно изучить и придерживаться того, что в нем написано. Во время эксплуатации транспортного средства, нужно строго соблюдать все требования производителя и систематически диагностировать авто. Правильная и отлаженная работа силового агрегата ВАЗ 2109, предотвращает надобность в регулировании держателей головки блоков цилиндров.

Так как, головка блока цилиндров ВАЗ 2109 непростой узел, то необходимо проводить ремонтные работы лишь при абсолютной уверенности в своих действиях. Строго соблюдая порядок выполнения работ. В случае обнаружения отклонения в работе мотора, немедленно проведите его диагностику. Это позволит избежать более дорогостоящих ремонтных работ.

Это позволит избежать более дорогостоящих ремонтных работ.

Необходимые инструменты

- динамометрический ключ;

- штангенциркуль или линейка.

Схема затяжки

Схема затяжки ГБЦ такая же, как и на традиционных моделях и начинать нужно с центра. Проходит в четыре приёма.

Схема по которой должна проходить протяжка ВАЗ 2109

- затяжка моментом 2,0 кгс/м

- затяжка моментом 7,5 — 8,5 кгс/м

- доворачиваем на 90 градусов.

- повторно доворачиваем на 90 градусов.

Чтобы было понятней опишем подробней этой процесс:

- С помощью динамометрического ключа затягиваем болты в указанной на рисунке последовательности до 2,0 кг/см.

- Потом проходимся по второму кругу и дотягиваем до 8 кгс*м.

- Далее докручиваем на 90 градусов.

- Проходим по второму кругу, докручивая еще на 90 градусов.

Правильная подтяжка

Внимание! На 16-ти кл силовых агрегатах болты можно использовать повторно, но если их длина не более 95 миллиметров.

В ином случае он меняется. Длина меряется вместе с шайбой. Не пытайтесь заменить динамометрический ключ иным приспособлением иначе, последствия могут быть непредсказуемыми.

Порядок и контроль затяжки ГБЦ

При выполнении затяжки следует делать это равномерно, без лишних усилий и спешки.

Перед началом работы нужно приготовить следующие инструменты и расходные материалы:

- динамометрический ключ с насадкой, которая будет соответствовать головке болта;

- небольшое количество моторного или любого другого масла;

- ветошь.

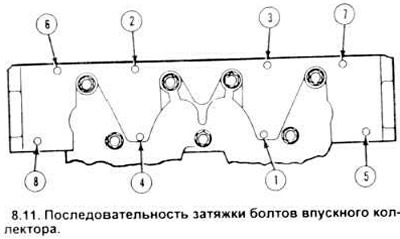

Независимо от конструкции силового агрегата, будь то 402, 406 двигатель или даже G4EE, 4B12, затягиваться ГБЦ будет всегда одинаково. Винты крепления будут расположены параллельно относительно камер сгорания. Инструкция по эксплуатации подскажет, с каким усилием затягивать головку блока цилиндров.

Порядок выполнения работы будет примерно таким:

- Крепежные болты смазывают небольшим количеством масла.

- Устанавливают их на своё место и заворачивают рукой, насколько получится.

- Далее понадобиться специальный динамометрический ключ. С его помощью производят затяжку с усилием, равным примерно 1-2 кгс*м, согласно схеме для данного мотора.

- На следующем этапе усилие доводят до 5-8 кгс*м (при этом следуют рекомендациям производителя автомобиля).

Через небольшой промежуток времени операцию повторяют 1-2 раза, поворачивая болты примерно на четверть оборота. После пробега около 500-1000 км проверяют степень затяжки, но не для всех типов силовых агрегатов. Если применяются пружинные болты, такая операция не потребуется.

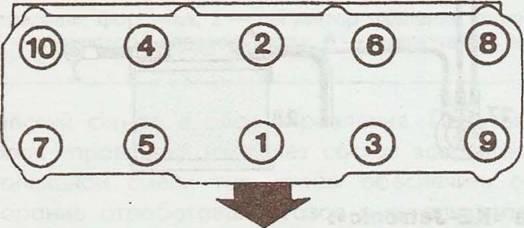

Правильный порядок затяжки

Существует определенный порядок затяжки болтов, почти на всех автомобилях он одинаковый – от центра головки к ее краям, крест на крест. Так, например, первыми затягиваются два центральных болта правого и левого рядов, затем два болта, находящиеся слева от центральных, затем два справа от центральных, потом два болта находящиеся слева в обоих рядах и завершают порядок болты находящиеся справа в обоих рядах.

Важно помнить, что крепеж всегда выполняется в три — четыре подхода:

- Первый подход – усилие 3-4 кгс.

- Второй подход – усилие 7 кгс.

- Третий подход – усилие 9 кгс.

- Последний подход – усилие 11,5 – 12 кгс.

Какой из способов затяжки крепежей лучше?

Каждый из способов затягивания резьбовых соединений ГБЦ обладает своими плюсами и минусами. Использование динамометрического ключа позволяет добиться точных результатов без повреждения деталей и болтов, которые могут привести к выходу двигателя из строя. Второй метод — без динамо-ключа — широко используется в народе благодаря своей простоте, доступности и отсутствию необходимости приобретать дорогостоящий ключ. Несмотря на то что профессиональные механики советуют прибегать только к первому способу, производители автомобилей в технических руководствах нередко советуют использовать комбинированный метод. Суть его заключается в том, что при моментах затяжки свыше 8–10 кг*м велика вероятность стопроцентной ошибки даже с использованием смазочных материалов, поэтому крепежи сперва затягивают динамо-ключом до указанных значений, а потом доворачивают по углу. На практике такой способ оказывается самым эффективным, поскольку болт докручивается до характерного щелчка, гарантирующего полное соблюдение момента силы.

На практике такой способ оказывается самым эффективным, поскольку болт докручивается до характерного щелчка, гарантирующего полное соблюдение момента силы.

Одной из важных частей двигателя является головка блока цилиндров. Правильная затяжка болтов, определение момента и порядок работ обеспечивают бесперебойную работу ГБЦ и силового агрегата автомобиля.

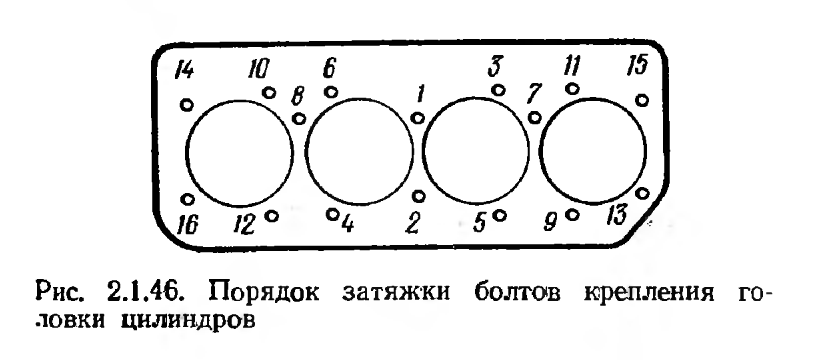

Схема затяжки гбц д 245

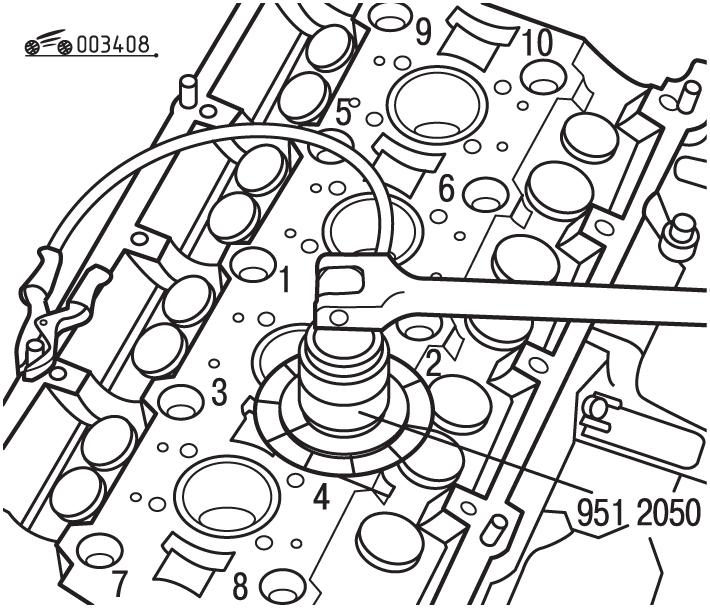

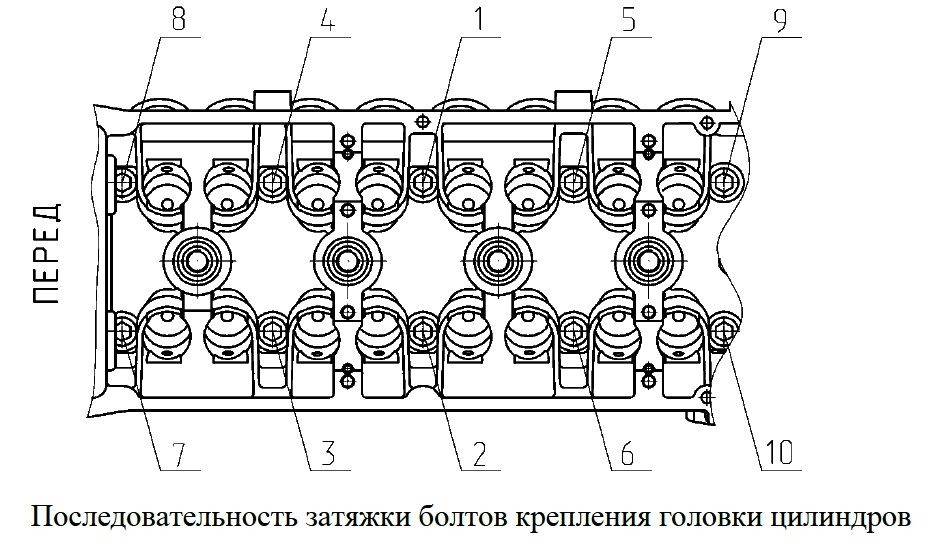

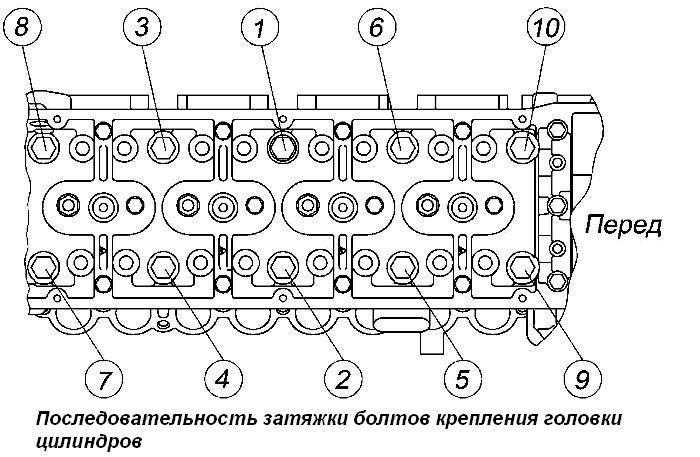

Проверка затяжки болтов крепления головки цилиндров

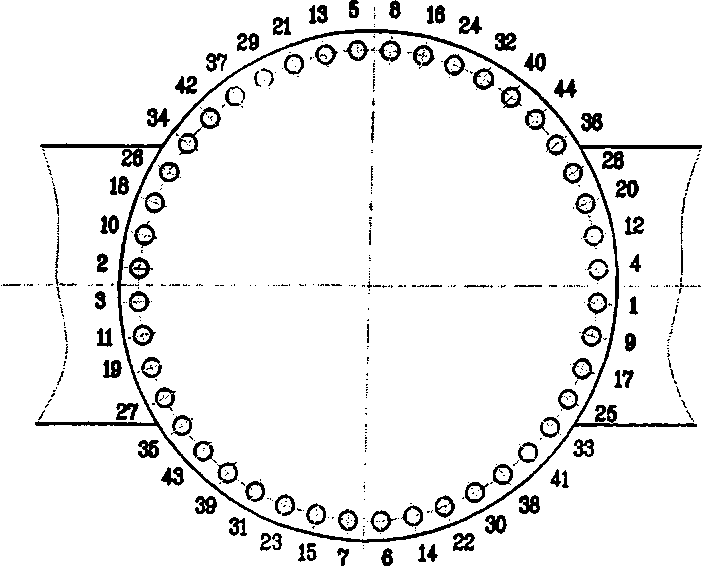

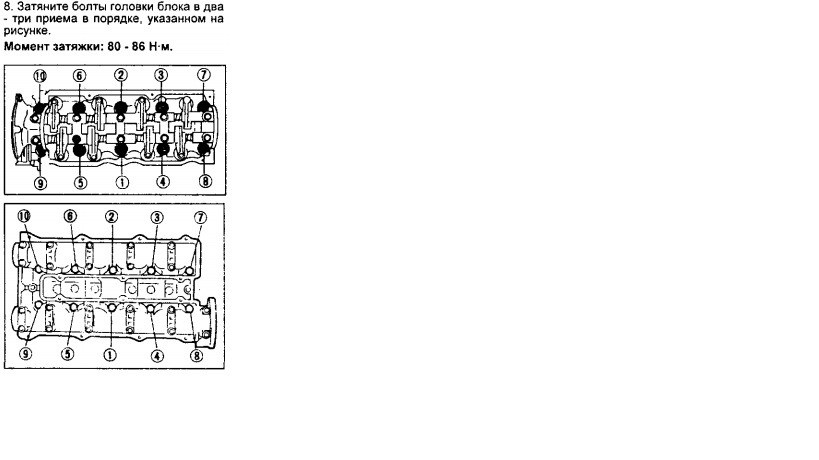

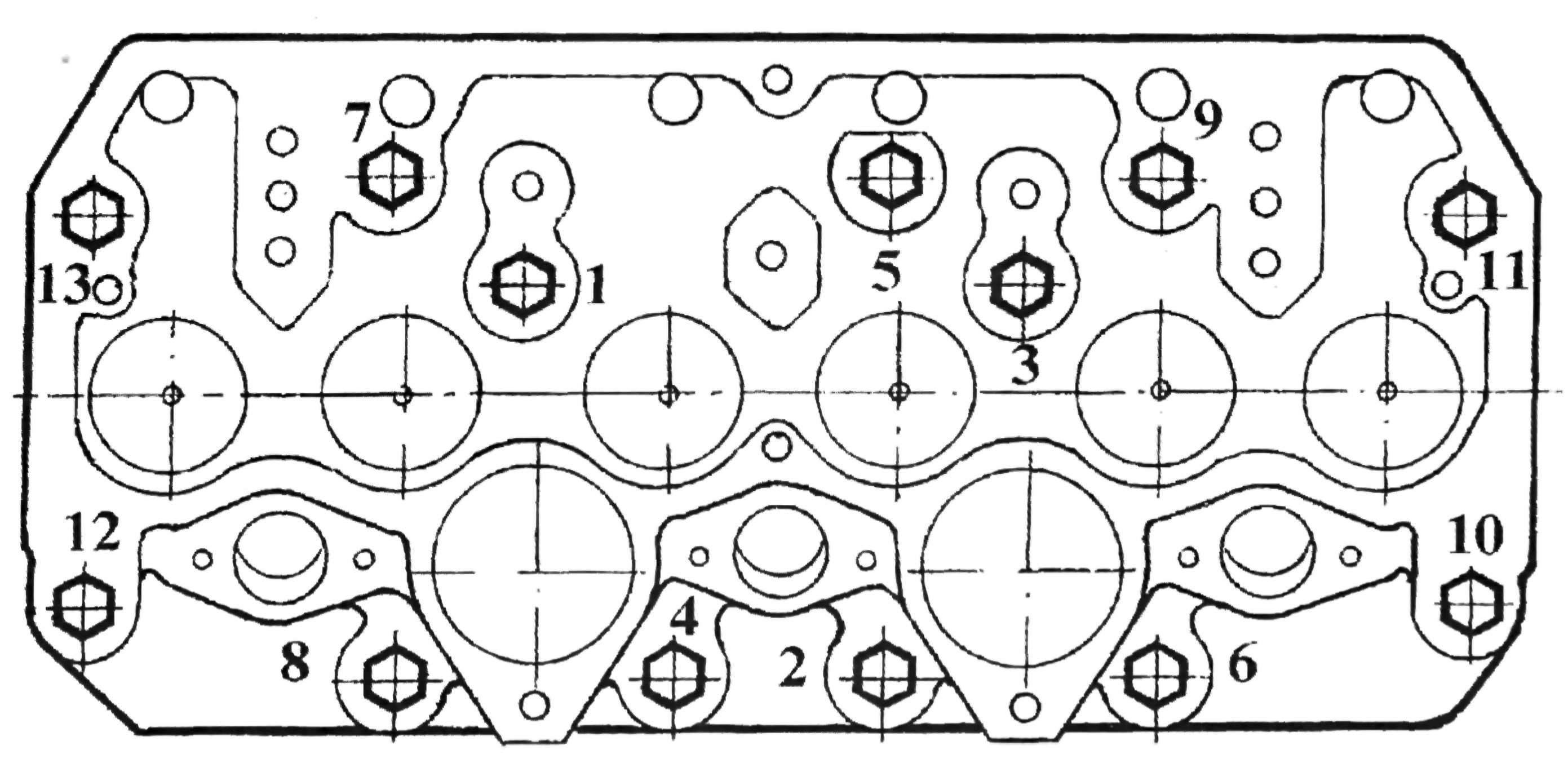

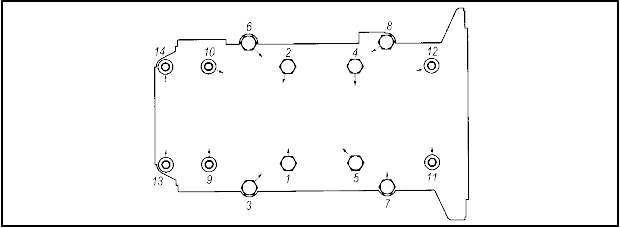

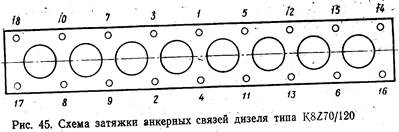

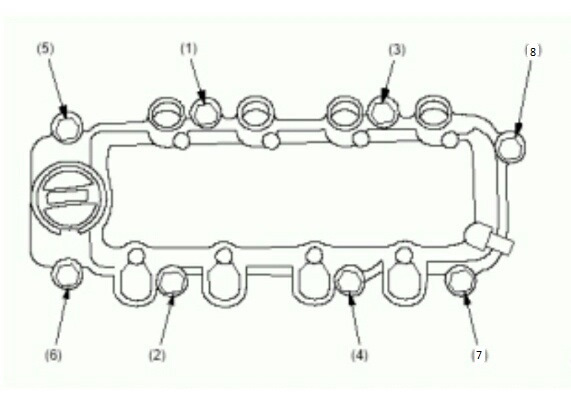

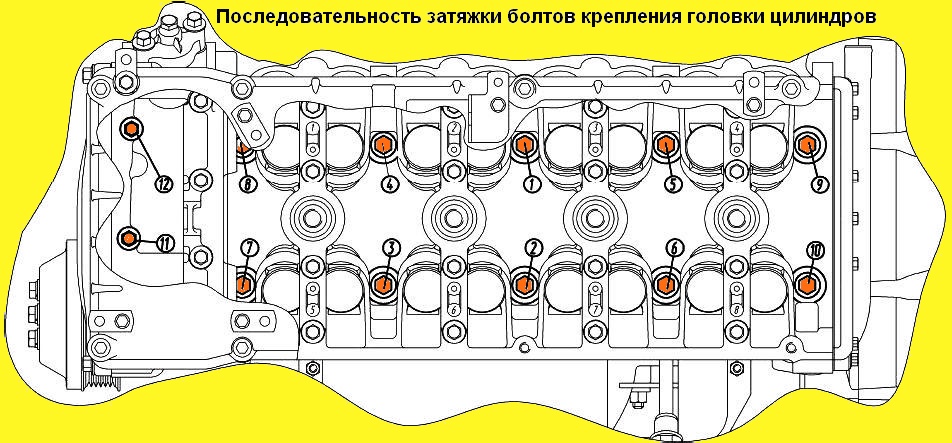

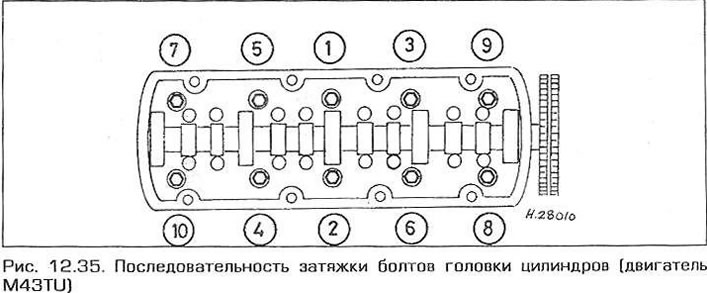

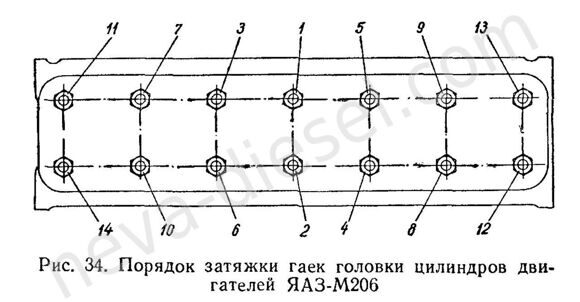

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

– снимите колпак и крышку головки цилиндров;

– снимите ось коромысел с коромыслами и стойками;

– динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 1, и, при необходимости, произведите подтяжку.

Момент затяжки -220±10 Нм.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 1 – Схема последовательности затяжки болтов крепления головки цилиндров

Проверка зазора между клапанами и коромыслами

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60°С) должен быть:

1) впускные клапаны – 0,25 мм;

2) выпускные клапаны – 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны – 0,25 мм;

выпускные клапаны – 0,45 мм.

Рисунок 2 – Регулировка зазора в клапанах.

Регулировку производите в следующей последовательности:

– снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

– проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 2 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

1. При проведении ремонта двигателя со снятием головки блока цилиндров, при установке головки необходимо использовать новую прокладку. Повторная установка б/у прокладки не допускается.

2. Аккуратно очистить прилегающие поверхности головки и блока цилиндров от имеющихся пригаров уплотнительной массы прокладки, масла, грязи и т.п.

3. Аккуратно прочистить грязь и масло из отверстий для крепежных болтов головки, выполненных в блоке цилиндров.

4. Проверить прилегающие поверхности блока и головки цилиндров на отсутствие повреждений (раковин, трещин, царапин).

5. Проверить выступание опорных буртов гильз цилиндров относительно поверхности блока цилиндров. Выступание буртов гильз должно быть 0,05…0,11 мм.

Выступание буртов гильз должно быть 0,05…0,11 мм.

6. В случае установки новых гильз цилиндров, при замере их выступания гильзы следует прижать к блоку цилиндров болтами крепления головки цилиндров через втулки подходящей длины (100…105 мм) моментом 10…15 Н∙м.

7. Осторожно извлечь из упаковки и установить прокладку на блок цилиндров.

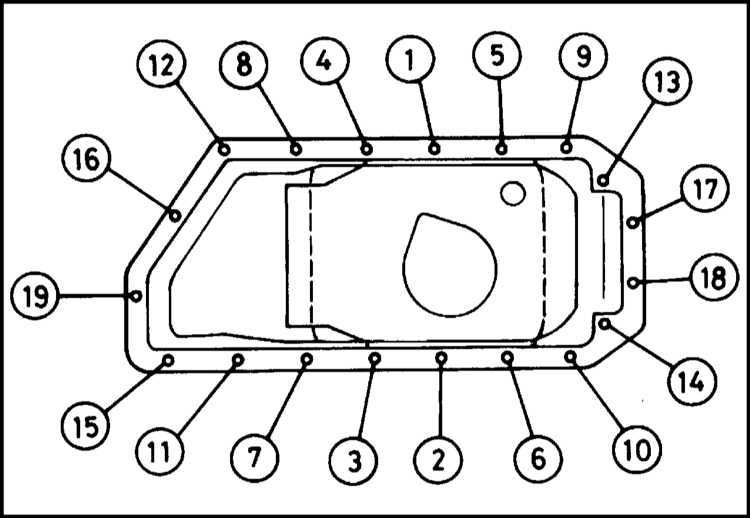

8. Установить головку цилиндров и новые болты крепления.

9. Резьбовую часть болтов, а также опорную плоскость головки болта перед установкой смазать моторным маслом.

10. Вставить болты и завинтить усилием руки. Далее затянуть болты крепления головки цилиндров по схеме следующими этапами:

ПРОВЕРКА ЗАТЯЖКИ БОЛТОВ КРЕПЛЕНИЯ ГОЛОВКИ ЦИЛИНДРОВ

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

- снимите колпак и крышку головки цилиндров;

- снимите ось коромысел с коромыслами и стойками;

- динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 22, и, при необходимости, произведите подтяжку.

Момент затяжки – 220±10 Н.м.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 22 — Схема последовательности затяжки болтов крепления головки цилиндров

ПРОВЕРКА ЗАЗОРА МЕЖДУ КЛАПАНАМИ И КОРОМЫСЛАМИ

Проверка зазора между клапанами и коромыслами.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле ( температура воды и масла не более 60°С) должен быть:

- впускные клапаны — 0,25 +0,05 -0,10 мм;

- выпускные клапаны — 0,45 +0,05 -0,10 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

- впускные клапаны — 0,25-0,05 мм;

- выпускные клапаны — 0,45-0,05 мм.

Регулировку производите в следующей последовательности:

- снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

- проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 23 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

1 — винт регулировочный; 2 — щуп; 3 — контргайка.

Рисунок 23 — Регулировка зазора в клапанах.

ПРОВЕРКА СОСТОЯНИЯ СТАРТЕРА ДИЗЕЛЯ

Через каждые 120 тыс. км пробега:

Проверьте затяжку крепежных болтов, при необходимости подтяните их.

Зачистите наконечники проводов к клеммам стартера и аккумуляторной батареи и подтяните их крепления.

Снимите крышку со стороны коллектора и проверьте состояние щёточно-коллекторного узла. Рабочая поверхность коллектора должна быть гладкой и не иметь значительного подгара. Если коллектор загрязнен или имеет следы значительного подгара, протрите его чистой салфеткой, смоченной в бензине. При невозможности устранения грязи или подгара протиркой, зачистите коллектор мелкой шлифовальной шкуркой. При значительных подгарах коллектора, не поддающихся зачистке, проточите коллектор на станке.

Щётки должны свободно перемещаться в щеткодержателях и плотно прилегать к коллектору. При предельном износе щёток, а также при наличии значительных сколов замените их новыми.

Продуйте щёточно-коллекторный узел и крышку со стороны коллектора сжатым воздухом.

Проверьте состояние контактной системы реле стартера. При значительном подгаре зачистите контактные болты и пластину контактную шлифовальной шкуркой или напильником, сняв неровности, вызванные подгаром, не нарушая при этом плоскостности контактных поверхностей медных болтов. При значительном износе пластины и болтов, переверните контактную пластину, а контактные болты разверните на 180°.

Проверьте легкость перемещения привода по валу якоря. При включении и отключении реле привод должен без заеданий перемещаться по шлицам вала якоря.

Удалите с внутренних поверхностей направляющей втулки привода (шлицевой и гладкой), прилегающих к ней частей вала попавшую из картера загрязненную загустевшую смазку с продуктами износа, которая значительно затрудняет осевое перемещение привода по шлицам вала при вводе шестерни в зацепление с зубчатым венцом маховика. На очищенные поверхности нанести тонкий слой смазки ЦИАТИМ-221 (ЦИАТИМ-203, ЦИАТИМ-201).

Состояние шестерни привода и упорных шайб проверьте визуально. Зазор между торцом шестерни и упорными шайбами при включенном положении должен быть 2 – 4 мм.

ОБСЛУЖИВАНИЕ ТУРБОКОМПРЕССОРА

В процессе эксплуатации специального обслуживания турбокомпрессора не требуется, разборка и ремонт не допускаются. Частичная или полная разборка, а также ремонт возможны после съёма турбокомпрессора с дизеля и только в условиях специализированного предприятия.

Надежная и долговечная работа турбокомпрессора зависит от соблюдения правил и периодичности технического обслуживания систем смазки и воздухоочистки дизеля, использовании типа масла, рекомендуемого заводом-изготовителем, контроля давления масла в системе смазки, замены и очистки масляных и воздушных фильтров.

Поврежденные трубопроводы подачи и слива масла, а также воздухопроводы подсоединения к турбокомпрессору должны немедленно заменяться. При замене турбокомпрессора залейте в маслоподводящее отверстие чистое моторное масло по уровень фланца, а при установке прокладок под фланцы трубопроводов не применять герметики.

При возникновении неисправности компрессор следует направить в мастерскую, где квалифицированные специалисты определят причину неисправности и устранят её.

ОБСЛУЖИВАНИЕ КОМПРЕССОРА

В процессе эксплуатации обслуживания компрессора не требуется.

При возникновении неисправности компрессор следует направить в мастерскую, где квалифицированные специалисты определят причину неисправности и устранят её.

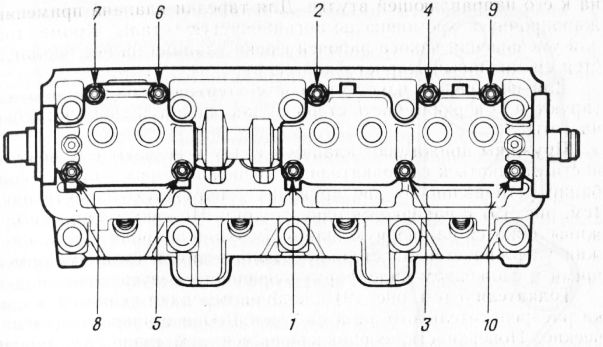

Затяжка болтов головки блока цилиндров динамометрическим ключом

Затяжка головки блока цилиндров является важной и ответственной процедурой. Данную операцию производят во время обратной сборки двигателя после снятия ГБЦ. Правильная затяжка болтов головки блока цилиндров влияет на исправность и работоспособность силового агрегата, так как головка является частью камеры сгорания. Другими словами, после затяжки ГБЦ представляет собой единое целое с блоком цилиндров. Между блоком и головкой блока дополнительно устанавливается уплотнительная прокладка. В том случае, если головка затянута неправильно, высока вероятность повреждений самой ГБЦ, прокладки, болтов головки блока и отверстий под болты в БЦ.

В том случае, если головка затянута неправильно, высока вероятность повреждений самой ГБЦ, прокладки, болтов головки блока и отверстий под болты в БЦ.

В некоторых случаях в месте установки прокладки появляются течи. Также в случае неплотного прилегания головки блока во время работы ДВС может происходить прорыв отработавших газов в каналы системы смазки и охлаждения двигателя, а еще происходит попадание антифриза в масло и наоборот. В результате свойства смазочного материала и охлаждающей жидкости меняются, что может быстро вывести двигатель из строя. Далее мы поговорим о том, какой порядок затяжки болтов ГБЦ нужно соблюдать, как производится затяжка болтов головки блока цилиндров динамометрическим ключом, а также какой должна быть сила затяжки головки.

Содержание статьи

Затяжка головки блока цилиндров на дизеле и бензиновом моторе

Независимо от того, какой тип двигателя установлен на конкретном автомобиле (дизель или бензин), головка блока цилиндров современных авто имеет похожее устройство. Данный элемент ДВС состоит из корпуса, в котором установлен механизм газораспределения ГРМ (распределительные валы, впускные и выпускные клапаны). Еще одной особенностью ГБЦ является то, что в головке изготовлена часть камеры сгорания. В корпусе головки также выполнены специальные каналы, по которым циркулирует моторное масло и рабочая жидкость системы охлаждения.

Данный элемент ДВС состоит из корпуса, в котором установлен механизм газораспределения ГРМ (распределительные валы, впускные и выпускные клапаны). Еще одной особенностью ГБЦ является то, что в головке изготовлена часть камеры сгорания. В корпусе головки также выполнены специальные каналы, по которым циркулирует моторное масло и рабочая жидкость системы охлаждения.

Правильное прилегание головки к блоку цилиндров обеспечивает герметичность камеры сгорания, каналов систем охлаждения и смазки, в результате чего силовой агрегат отдает максимум мощности и крутящего момента, обеспечивает лучшую топливную экономичность и другие важнейшие эксплуатационные характеристики. В том случае, если ГБЦ затянута неправильно, в корпусе головки могут появиться трещины. Дело в том, что ГБЦ изготавливается из алюминиевых сплавов, в то время как болты для крепления головки являются стальными.

С учетом того, что двигатели внутреннего сгорания подвержены существенному нагреву во время работы, детали ДВС испытывают температурное расширение. Что касается ГБЦ, алюминиевая головка и стальные болты расширяются по-разному. Получается, если головка затянута неправильно, тогда в ее корпусе возникает неравномерное напряжение. По этой причине крайне необходимо соблюдать момент затяжки болтов головки блока цилиндров, а также последовательность затяжки болтов крепления.

Что касается ГБЦ, алюминиевая головка и стальные болты расширяются по-разному. Получается, если головка затянута неправильно, тогда в ее корпусе возникает неравномерное напряжение. По этой причине крайне необходимо соблюдать момент затяжки болтов головки блока цилиндров, а также последовательность затяжки болтов крепления.

Как нужно затягивать головку блока цилиндров правильно

Начнем с того, что для затяжки ГБЦ необходимо иметь динамометрический ключ. Также следует подготовить подходящие головки-насадки для ключа и иметь немного чистого моторного масла. Перед затяжкой болтов крепления головки в обязательном порядке нужно изучить руководство по ремонту и эксплуатации конкретного ТС. Данная рекомендация особенно важна, так как усилие затяжки болтов на разных моторах отличается. Одни двигатели имеют блок цилиндров, который изготовлен из чугуна, в то время как другие ДВС получают облегченные блоки из сплавов алюминия.

Более того, даже на разных моторах одного производителя с алюминиевой головкой и чугунным блоком степень затяжки головки все равно будет отличаться. Также в мануале будет указан и порядок затяжки болтов крепления. Переходя к самому процессу обтяжки ГБЦ, следует помнить, что каждое действие совершается последовательно. Основная цель состоит в том, чтобы затяжка осуществлялась равномерно. Ниже рассмотрены основные рекомендации.

Также в мануале будет указан и порядок затяжки болтов крепления. Переходя к самому процессу обтяжки ГБЦ, следует помнить, что каждое действие совершается последовательно. Основная цель состоит в том, чтобы затяжка осуществлялась равномерно. Ниже рассмотрены основные рекомендации.

- Во время установки головки и дальнейшей затяжки не имеет значения, ставите ли вы собранную деталь или монтируете один корпус.

- На начальном этапе нужно смазать крепежные болты моторным маслом. Для этого понадобится нанести небольшое количество смазки на резьбу болта.

- Затем болты вставляются в отверстия, которые выполнены в корпусе головки и блоке цилиндров, после чего затягиваются от руки.

- Далее динамометрическим ключом следует протягивать болты в определенной последовательности и с указанным в мануале моментом затяжки. Обычно затяжка осуществляется в несколько подходов. Сначала болты затягиваются с небольшим усилием, после чего дополнительно протягиваются еще один или два раза.

- Также помните, особенно важно соблюдать не только усилие, но и порядок затяжки болтов. Например, во время установки ГБЦ на рядный ДВС затяжка болтов крепления производится от центра к краям головки. Такой подход позволяет снизить риск повреждения как самой головки блока, так и прокладки между БЦ и ГБЦ.